聚酯类织造粘扣带及其制造方法与流程

- 国知局

- 2024-12-26 16:06:00

本发明涉及织物类的织造粘扣带(以下,有时也简称为粘扣带),其经纱由聚对苯二甲酸乙二醇酯(以下,有时也简称为pet)类的纱形成,使用聚酯类热熔粘性复丝纱作为纬纱,而且通过该热熔粘性复丝纱的熔粘将钩合元件的根部固定于粘扣带的织物基布,即使反复进行钩合/剥离,也不易发生钩状钩合元件从织物基布被抽出的情况,钩合元件以不被抽出的方式固定于织物基布,并且能够容易地被分散染料染色成深色。而且,本发明涉及聚酯类的织物粘扣带及其制造方法,其优选在满足上述的优异的耐拉拔性和染色性的基础上,进一步在用于使上述热熔粘性复丝纱熔粘的热处理工序中,构成粘扣带的纱发生不均匀的热收缩的情况少,其结果是,粘扣带产生上下方向的起伏的情况少,通过使起伏少,从而在钩合元件为钩状钩合元件的情况下,其单腿切断部位一定,在钩合元件为圈状钩合元件的情况下,由于起伏少,因此具有均匀的钩合力。

背景技术:

1、以往以来,作为具有织物基布的粘扣带,所谓织物类钩粘扣带与所谓织物类圈粘扣带的组合由于即使反复进行钩合/剥离,钩合元件的损伤等也少,钩合力的降低也小,因此被广泛地用于衣料品、日用杂货等用途领域,所述织物类钩粘扣带在织物基布的表面具有多个由单丝纱形成的钩状钩合元件,所述织物类圈粘扣带能够与该钩状钩合元件钩合、并且在织物基布的表面具有多个由复丝纱形成的圈状钩合元件。

2、另外,对于在织物基布的同一表面存在多个上述钩状钩合元件和圈状钩合元件这两者的所谓钩/圈并存型织物类粘扣带而言,能够在一种粘扣带中兼具钩粘扣带和圈粘扣带这两种粘扣带的功能,因此,不需要如现有的粘扣带那样组合使用钩粘扣带和圈粘扣带这两者,因而被广泛应用。

3、对于这样的织物类粘扣带而言,在织物基布的织造时,以将钩合元件用纱与经纱平行地织入织物基布,并且在各处钩合元件用纱以圈状从织物基布表面突出的方式进行织造,然后施加热而将圈形状固定之后,在钩合元件为钩状钩合元件的情况下,通过将圈的一个腿切断而将圈制成钩状钩合元件来制造,另外,在钩合元件为圈状钩合元件的情况下,不将一个腿切断而进行制造。为了防止平行地织入由经纱及纬纱形成的织物基布的钩合元件用纱因在将钩合剥离时的拉伸力而被从织物基布抽出,通常在织物基布的背面涂布有被称作背涂粘接剂的氨基甲酸酯类、丙烯酸类的树脂剂。

4、然而,如果在织物基布的背面涂布背涂粘接剂液并使其干燥,则粘接剂液中使用的有机溶剂会使操作环境变差,而且在将有机溶剂回收的情况下需要用于该回收的装置,此外,需要用于使粘接剂液干燥的工序、装置、时间。其结果是,生产性降低,而且也会需要将在涂布/干燥中附着于装置的粘接剂定期地去除,从这方面考虑,生产性也降低。

5、另外,涂布有背涂粘接剂液的粘扣带会由于存在于织物基布背面的粘接剂层而丧失织物基布的柔软性,容易变得刚直,因此,还存在安装有粘扣带的布帛等柔软的手感降低、而且由于粘接剂层导致粘扣带的透气性降低的缺点。

6、此外,在将背涂粘接剂液涂布于织物基布背面的情况下,如果对这样的织物粘扣带进行染色,则会由于存在于织物基布背面的粘接剂层而导致染料液无法贯通织物基布,因此,无法均匀地染色成深色。因此,必须在涂布背涂粘接剂液之前进行染色。如果在将涂布背涂粘接剂液之前进行染色,则在钩合元件用纱等未被固定于织物基布的状态下进行染色,因此,在染色处理中,构成织物基布的纱会发生偏移等移动,钩合元件的排列发生混乱。另外,在钩合元件为钩状钩合元件的情况下,如果钩合元件用圈的排列发生混乱,则在随后在将钩合元件用圈的一个腿切断而制成钩状钩合元件时,难以可靠地仅将一个腿切断,存在两个腿被切断、两个腿均未被切断、仅切断至一个腿的中途的情况。

7、另外,在背面具有背涂粘接剂层的粘扣带的情况下,由于必须在制造中途进行染色,因此,为了迅速地响应使用者的颜色要求,必须预先准备多个色调的粘扣带,库存量自然会增加,其保管、管理需要人员、经费。

8、作为消除这样的具有背涂粘接剂层的粘扣带的问题的粘扣带,专利文献1中记载了一种粘扣带,其由经纱、包含热熔粘性复丝纱的纬纱及钩合元件用纱构成,作为经纱、纬纱及钩合元件用纱,均使用聚酯类的纱,此外,通过作为纬纱使用的热熔粘性复丝纱的熔粘及这些纱的热收缩而将钩合元件用纱固定于织物基布。

9、另外,专利文献2中也记载了一种钩粘扣带与圈粘扣带的组合,在上述钩粘扣带中,由与经纱平行地织入的pet制的钩状钩合元件用纱形成的多个钩状钩合元件在由聚酯类经纱及聚酯类纬纱形成的织物基布的一面立起,并且通过作为该纬纱使用的热熔粘性复丝纱的熔粘将该钩状钩合元件的根部固定于织物基布,在圈粘扣带中,由与经纱平行地织入的聚对苯二甲酸丁二醇酯(以下,简称为pbt)类的圈状钩合元件用纱形成的多个圈状钩合元件在由聚酯类经纱及聚酯类纬纱形成的织物基布的一面立起,并且通过作为该纬纱使用的热熔粘性复丝纱的熔粘将该圈状钩合元件的根部固定于织物基布(以下,有时也简称为基布)。

10、确实,利用这些专利文献中记载的使用热熔粘性复丝纱固定钩合元件的根部的方法时,能够消除出于使用背涂粘接剂液的原因而产生的上述多个问题。然而,使用热熔粘性复丝纱的钩合元件根部的固定是不充分的,在这些专利文献中记载了为了弥补钩合元件的根部的固定,使用在高温下收缩的纱作为构成粘扣带的经纱、纬纱及钩合元件用纱,通过经纱、纬纱及钩合元件用纱的热收缩将钩合元件的根部紧固于基布的方法。

11、然而发现,对于这些文献中记载的利用热熔粘性复丝纱的熔粘及利用经纱、纬纱及钩合元件用纱的热收缩的钩合元件的固定而言,固定仍不充分,反复进行钩合/剥离后,会发生钩合元件的固定解除、钩合元件从粘扣带表面被抽出的现象。而且发现,如果为了防止钩合元件从织物表面被抽出而提高构成织物的纱的热收缩,则织物粘扣带的柔软性会受损,好不容易通过不对背面赋予背涂树脂层而得到的粘扣带的柔软性也会降低。

12、此外发现,虽然可通过分散染料对这样的聚酯类粘扣带进行染色,但进行了这样的染色后的粘扣带由于构成的纱发生收缩而导致染料无法充分地到达构成粘扣带基布的纱的内部,如果将粘扣带切断,则染色不充分的截面部会露出,特别是关于钩状钩合元件,在反复进行钩合剥离之后,单丝纱的表面磨损、剥离,会露出基本上未被染色的内层,发生粘扣带表面的发白的钩合元件的存在显眼的现象。

13、现有技术文献

14、专利文献

15、专利文献1:国际公开2005/122817号

16、专利文献2:日本特开2013-244139号公报

技术实现思路

1、发明所要解决的问题

2、本发明人等的目的在于提供一种聚酯类的织物粘扣带,其能够改善使上述专利文献中记载的作为纬纱使用的热熔粘性复丝纱熔粘、将钩合元件用纱固定于粘扣带的织物基布而得到的织物类的粘扣带所具有的上述问题,即使反复进行钩合/剥离,也不易发生钩合元件从基布被抽出的情况,而且尽管钩合元件不易从基布被抽出,基布也具有柔软性,此外,能够利用分散染料而容易地染色成深色。

3、另外,目的在于提供一种不具有背涂粘接剂的聚酯类织造粘扣带,优选其在用于使上述热熔粘性复丝纱熔粘的热处理工序、粘扣带的染色工序中,出于构成粘扣带的纱发生不均匀的收缩的原因而导致粘扣带发生上下方向的起伏等的情况少。

4、解决问题的方法

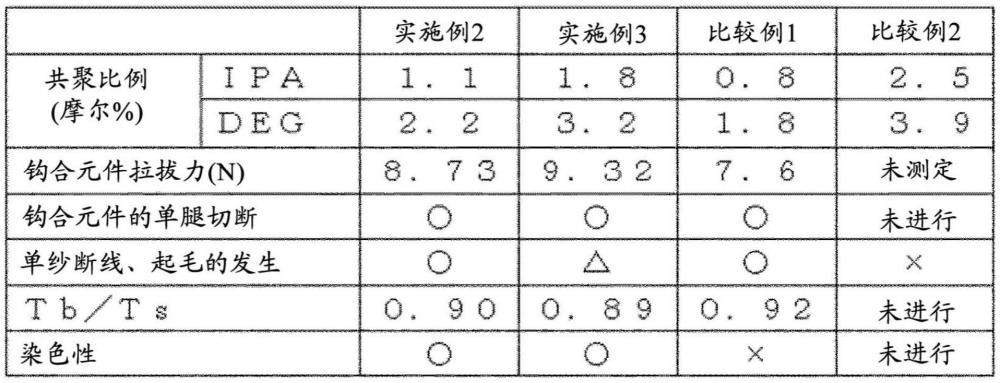

5、即,本发明涉及一种聚酯类织造粘扣带,其以织物作为织物基布,上述织物以pet类的复丝纱作为经纱、以聚酯类热熔粘性复丝纱作为纬纱,由选自pet类的单丝纱及聚酯类的复丝纱中的至少1种构成的钩合元件用纱与该经纱平行地被织入该织物基布,在该织物基布表面存在由该钩合元件用纱形成且从该织物基布表面立起的多个钩合元件,上述钩合元件由选自钩状及圈状中的至少1种构成,该钩合元件的根部被该聚酯类热熔粘性复丝纱的热熔粘成分的熔融固化物固定于该织物基布,该pet类的复丝纱由共聚pet构成,上述共聚pet包含相对于二羧酸总量为1.0~2.0摩尔%的间苯二甲酸(以下,有时也简称为ipa)及相对于二元醇总量为2.0~3.5摩尔%的二乙二醇(以下,有时也简称为deg)作为共聚成分。

6、而且,优选如下情况:在这样的聚酯类织造粘扣带中,在钩合元件用纱为单丝纱的情况下,由该单丝纱形成的钩合元件为钩状的钩合元件,在钩合元件用纱为复丝纱的情况下,由该复丝纱形成的钩合元件为圈状的钩合元件。而且,优选如下情况:在钩合元件用纱为单丝纱的情况下,该单丝纱由共聚pet构成,上述共聚pet包含相对于二羧酸总量为1.0~2.0摩尔%的ipa及相对于二元醇总量为2.0~3.5摩尔%的deg作为共聚成分。而且,优选如下情况:在钩合元件为复丝纱的情况下,使用由pet类或pbt类的聚酯构成的复丝纱作为该复丝纱。

7、而且,优选如下情况:在这样的聚酯类织造粘扣带中,织物基布满足:夹着纬纱在其上下隆起/下沉的经纱在最沉入背面侧的部位的织物基布厚度方向的经纱厚度为在表面侧最隆起的部位的织物基布厚度方向的经纱厚度的0.94倍以下。

8、而且,优选如下情况:这样的聚酯类织造粘扣带通过分散染料进行了染色。

9、此外,本发明涉及一种织造粘扣带的制造方法,该织造粘扣带以织物作为织物基布,上述织物以聚对苯二甲酸乙二醇酯类的复丝纱作为经纱、以聚酯类热熔粘性复丝纱作为纬纱,由选自聚对苯二甲酸乙二醇酯类的单丝纱及聚酯类的复丝纱中的至少1种构成的钩合元件用纱与该经纱平行地被织入该织物基布,在该织物基布表面存在由该钩合元件用纱形成且从该织物基布表面立起的多个钩合元件,上述钩合元件由选自钩状及圈状中的至少1种构成,该方法依次进行以下的工序a、工序b及工序d,并且使用由共聚pet构成的该复丝纱作为经纱,上述共聚pet包含相对于二羧酸总量为1.0~2.0摩尔%的ipa及相对于二元醇总量为2.0~3.5摩尔%的deg作为共聚成分,

10、[工序a]由经纱和纬纱织造织物基布时,将钩合元件用纱与经纱平行地织入,同时,使钩合元件用纱从织物基布的表面规则地呈圈状立起而织造圈织物的工序;

11、[工序b]将圈织物导入加热区域,加热至聚酯类热熔粘性复丝纱的热熔粘成分熔融的温度以上,通过来自该聚酯类热熔粘性复丝纱的熔融物将圈的立起部固定于织物基布的工序;

12、[工序d]在圈由单丝纱构成的情况下,将圈的一个腿切断,将圈制成钩状钩合元件的工序;

13、而且,优选如下情况:在这样的聚酯类织造粘扣带的制造方法中,在钩合元件用纱为单丝纱的情况下,使用由共聚pet构成的单丝纱,上述共聚pet构成包含相对于二羧酸总量为1.0~2.0摩尔%的ipa及相对于二元醇总量为2.0~3.5摩尔%的deg作为共聚成分。而且,优选如下情况:在钩合元件用纱为复丝纱的情况下,该复丝纱由pet类或pbt类的聚酯构成。

14、而且,优选如下情况:在这样的聚酯类织造粘扣带的制造方法中,在上述工序b与上述工序d之间进行下述工序c。

15、[工序c]从工序b的加热区域中取出织物基布,在聚酯类热熔粘性复丝纱的热熔粘成分已熔融的状态下,将该织物基布的背面按压至固定的面或辊表面的工序。

16、进一步优选如下情况:在这样的聚酯类织造粘扣带的制造方法中,通过如下方法进行上述[工序c]:一边将织物基布的背面按压至固定的面一边使其在该面上滑动,并且使该织物基布行进,在固定的面上改变该织物基布的行进方向的方法。另外,不将从[工序b]中取出的织物基布暂时冷却,在接着[工序b]之后利用[工序b]的余热在比[工序b]的温度低的温度下进行上述[工序c]。

17、而且优选如下情况:利用分散染料对如此地通过聚酯类织造粘扣带的制造方法得到的聚酯类织造粘扣带进行染色,制造经染色的聚酯类织造粘扣带。

18、发明的效果

19、与现有的粘扣带中构成经纱的pet类复丝纱相比,在本发明的织造粘扣带中,构成经纱的pet类的复丝纱(有时也简称为pet类复丝纱)由如下的pet形成,在所述pet中,作为构成pet的二羧酸的一部分,共聚有特定量的ipa,此外,作为构成pet的二元醇成分的一部分,共聚有比通常的pet聚合中产生的量更多的deg。

20、即,构成现有的粘扣带的pet类的纱(复丝纱和单丝纱)通常是使用对苯二甲酸作为二羧酸、使用乙二醇作为二元醇、并将使这些二羧酸和二元醇进行缩聚而得到的pet均聚物熔融、从喷嘴挤出、进行拉伸、热处理(热定型)而得到的,只要没有特殊理由,在这样的纱中不会共聚有ipa,而且,在聚合中会自然产生deg,但其量相对于二元醇总量为1~1.5摩尔%左右。

21、与此相对,形成构成本发明的粘扣带的经纱的pet类复丝纱包含特定量的ipa作为共聚成分,此外,包含比自然产生的量更多的量的deg。通过由这样的特殊的纱构成经纱,能够提高热熔粘和由热熔粘带来的粘接力,钩状钩合元件的根部被牢固地固定于织物基布,即使反复进行钩合/剥离,也不易发生钩状钩合元件从粘扣带基布被抽出的情况。

22、此外,通过由这样的特殊的纱构成经纱,能够在热熔粘处理工序中使纱大幅收缩,从这一点出发,也能够通过熔粘成分将钩合元件用纱牢固地固定于基布。

23、另外,通过在经纱中使用这样的特殊的pet类复丝纱,能够通过利用分散染料的一般的染色处理而均匀地染色成深色直至复丝纱的内部,在将经染色的粘扣带分切而使用的情况下,粘扣带的截面被均匀地染色成深色,因此,可得到外观优异的织造粘扣带。特别是在粗的钩状钩合元件用单丝纱的情况下,能够染色成深色的效果更大。

24、如果使ipa与pet进行共聚,则随着该ipa的共聚量增加,在经纱中使用这样的ipa共聚pet而得到的粘扣带的染色性、钩合元件的耐拉拔性提高,相反,如果共聚量增加,则在织造粘扣带时,经纱容易发生单纱断线、起毛,其结果是难以得到具有商品价值的粘扣带。而且,如果使用以比通常的缩聚反应中自然产生的量更多的量存在deg的pet纱作为经纱,则能够抑制经纱的单纱断线、起毛的产生。

25、而且,在本发明的织造粘扣带为具有钩状钩合元件的粘扣带的情况下,不仅是经纱,而且作为钩状钩合元件用纱,也使用使本发明中限定的ipa量和deg量进行共聚而成的pet类单丝纱,由此可得到本发明的效果进一步提高的具有钩状钩合元件的粘扣带。

26、而且,一般而言,如果使用热收缩率高的纱,则得到的粘扣带在热熔粘处理工序中,收缩性的纱容易引起不均匀的收缩,其结果是,粘扣带容易在上下方向上发生隆起/下沉(所谓起伏)。由于不均匀的收缩的原因而发生的粘扣带在上下方向上的起伏在圈粘扣带的情况下会导致不均匀的钩合力。特别是在钩粘扣带的情况下,难以仅将钩状钩合元件用圈的一个腿的一定部位可靠地切断而制成钩状钩合元件。

27、此外,对于在上下方向上具有起伏的粘扣带而言,在通常的使用了分散染料的高温高压染色处理中,容易产生发生染色液的偏流、难以得到均匀地染色成深色的染色品的问题。特别是本发明的织造粘扣带为了高度地阻止钩合元件的抽出而在经纱等中使用了高收缩性的纱,因此,容易发生上下方向上的起伏。然而,在本发明中,通过在热熔粘处理工序b之后立即进行如上所述的工序c,从而消除了由不均匀收缩所导致的上下方向的起伏问题。

本文地址:https://www.jishuxx.com/zhuanli/20241216/348149.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表