一种大面积柔性钙钛矿太阳能电池及其制备方法和应用与流程

- 国知局

- 2025-01-10 13:36:42

本发明属于光伏,具体涉及一种大面积柔性钙钛矿太阳能电池及其制备方法和应用。

背景技术:

1、柔性钙钛矿太阳电池具有效率高、重量轻、可弯曲等特点,现有的大面积电池制备流程中广泛都是运用柔性基底贴附在刚性玻璃表面,钙钛矿对于柔性的平整度要求极高,因此对于柔性基底和刚性玻璃的分离要求极高,然而很多专利中将柔性基底与刚性基底分离的流程进行简化,导致制得的柔性钙钛矿太阳电池的光电性能明显差于刚性钙钛矿太阳电池。

2、大面积柔性钙钛矿太阳能电池制备的技术难点之一就是柔性与刚性的分离,如果通过加热分离,则钙钛矿不能承受过热的温度,而如果通过卷取的话,则对结晶后的钙钛矿有损伤。

3、因此,亟需提供一种分离柔性基底与刚性基底的方法,以使得柔性基底分离后钙钛矿无损伤,且制得的大面积柔性钙钛矿太阳能电池具有优异的光转换效率。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种大面积柔性钙钛矿太阳能电池及其制备方法和应用。本发明通过引入一种具有特定组分的uv胶水,该uv胶水具有优异的耐高温性能、粘结性和防水性能,使得柔性基底可以在刚性基底上实现平整粘贴,且在二者分离时不仅柔性基底上无uv胶水的残留,而且分离过程无需加热或卷动,不会对钙钛矿造成损伤,基于此得到的大面积柔性钙钛矿太阳能电池具有优异的光转换效率和稳定性。

2、为达到此发明目的,本发明采用以下技术方案:

3、第一方面,本发明提供一种大面积柔性钙钛矿太阳能电池的制备方法,所述制备方法包括以下步骤:

4、(1)将uv胶水涂覆在柔性基底的一侧表面上,然后将所述柔性基底贴在刚性基底上,通过uv胶水实现粘贴。

5、(2)在所述柔性基底远离所述刚性基底的一侧表面上依次沉积导电层、第一电荷传输层、钙钛矿层、第二电荷传输层和电极层。

6、(3)对uv胶水进行光解,并在电极层上设置一层聚合物膜,使得所述聚合物膜和柔性基底四周贴合后,进行封口式热熔,完成封装,得到所述大面积柔性钙钛矿太阳能电池。

7、其中,所述uv胶水包括聚酯类有机物、环氧丙烯酸酯、聚烯烃-硫醇体系和光引发剂。

8、本发明通过引入一种具有特定组分的uv胶水,该uv胶水具有优异的耐高温性能、粘结性和防水性能,使得柔性基底可以在刚性基底上实现平整粘贴,且在二者分离时不仅柔性基底上无uv胶水的残留,而且分离过程无需加热或卷动,不会对钙钛矿造成损伤,基于此得到的大面积柔性钙钛矿太阳能电池具有优异的光转换效率和稳定性。

9、本发明引入的uv胶水具有以下优势:1)能承受住600℃以上的高温循环烘烤且不失去其粘性(如果失去粘性,会使柔性衬底上翘,致使钙钛矿内部结构被破坏)。2)在能接受高温烘烤的情况下,实现良好的防水性能。3)具有优异的耐强酸性。

10、需要说明的是,本发明提供的大面积柔性钙钛矿太阳能电池的有效面积可以是686cm2。

11、需要说明的是,聚合物膜是直接贴合在电极层表面上的。

12、优选地,所述uv胶水包括如下质量百分含量的组分:

13、聚酯类有机物45-55%,例如可以是45%、46%、47%、48%、49%、50%、51%、52%、53%、54%或55%等,聚烯烃-硫醇体系5-15%,例如可以是5%、6%、7%、8%、9%、10%、11%、12%、13%、14%或15%等,光引发剂2-10%,例如可以是2%、3%、4%、5%、6%、7%、8%、9%或10%等,余量为环氧丙烯酸酯。

14、本发明中,各组分在上述范围内所制得的uv胶水具有优异的耐高温和粘结性,在进行柔性基底和刚性基底分离时可以实现充分的光解,无残留,使得分离后的柔性基底具有高透过率。若聚酯类有机物的质量分数过小,则固化速度可能减慢,其含量不足可能导致反应不充分,uv胶水的机械性能和耐久性可能下降,包括硬度、强度和耐磨损性,并且uv胶水的耐化学性和耐环境性可能减弱,胶水的粘度可能降低,影响其涂布性能和粘接能力。若聚酯类有机物的质量分数过大,则固化速度可能过快,导致操作时间窗口变窄,不利于施工,并且胶水可能变得过于坚硬和脆性,导致柔韧性和耐冲击性下降,此外可能导致粘度增加,使得uv胶水难以涂布均匀,尤其是在细小间隙或薄层中的应用,最后,成本增加。若聚烯烃-硫醇体系的质量分数过小,则交联密度可能降低,影响uv胶水的机械性能和耐化学性,其次,固化速度可能减慢,因为硫醇基团有助于加速固化过程,其次,粘接强度可能下降,因为交联网络不充分,影响粘接界面,并且,uv胶水的耐热性和耐久性可能减弱。若聚烯烃-硫醇体系的质量分数过大,则固化速度可能过快,使得施工难度增加,其次,交联密度可能过高,导致胶水变脆,柔韧性和耐冲击性下降,并且粘度可能显著增加,影响胶水的流动性和涂布性能。

15、优选地,所述聚酯类有机物包括不饱和聚酯、聚丙烯酸酯或聚氨酯丙烯酸酯中的任意一种或至少两种的组合,优选为不饱和聚酯、聚丙烯酸酯和聚氨酯丙烯酸酯的组合。

16、本发明中,采用不饱和聚酯、聚丙烯酸酯和聚氨酯丙烯酸酯的组合,更有利于实现uv胶水在光解时不残留在基底表面。

17、优选地,以所述聚酯类有机物的质量为基准,所述不饱和聚酯的质量分数为10-50%,例如可以是10%、20%、30%、40%或50%等,聚丙烯酸酯的质量分数为20-60%,例如可以是20%、30%、40%、50%或60%等,所述聚氨酯丙烯酸酯的质量分数为10-40%,例如可以是10%、20%、30%或40%等。

18、优选地,所述光引发剂包括安息香衍生物、联苯甲酰衍生物、α-羧基酮类化合物、α-氨基酮类化合物、膦氧化合物、二苯甲酮或硫杂蒽酮中的任意一种或至少两种的组合。

19、优选地,步骤(1)所述涂覆的方式包括狭缝涂布法或旋涂法。

20、优选地,步骤(1)所述柔性基底的材质包括pet(聚对苯二甲酸乙二醇酯)、pen(聚萘二甲酸乙二醇酯)或pi(聚酰亚胺)中的任意一种。

21、优选地,步骤(1)所述刚性基底包括玻璃基底。

22、优选地,步骤(2)所述导电层包括fto(掺氟氧化锡)层。

23、优选地,步骤(2)所述第一电荷传输层和第二电荷传输层传输的电荷电性相反。

24、优选地,步骤(2)所述第一电荷传输层为空穴传输层,所述空穴传输层包括氧化镍层。

25、需要说明的是,本发明对空穴传输层的沉积方法不限定,示例性的,例如可以是物理气相沉积法,如磁控溅射法等。

26、优选地,步骤(2)所述第二电荷传输层为电子传输层,所述电子传输层包括氧化锡层和/或c60层。

27、需要说明的是,本发明对电子传输层的沉积方法不限定,示例性的,例如可以是热蒸镀法、旋涂法等。

28、优选地,步骤(2)所述钙钛矿层包括有机钙钛矿层、有机无机杂化钙钛矿层或无机钙钛矿层中的任意一种。

29、需要说明的是,钙钛矿层的化学通式为abx3,其中,a为甲脒离子、甲胺离子或铯离子中的任意一种或至少两种的组合,b为铅离子和/或锡离子,x为氯离子、溴离子或碘离子中的任意一种或至少两种的组合。

30、需要说明的是,本发明对钙钛矿层的沉积方法不限定,示例性的,例如可以是旋涂法、狭缝涂布法等。

31、优选地,步骤(2)所述电极层为金属电极层。示例性的,例如可以是金电极层或银电极层等。

32、需要说明的是,本发明对电极层的沉积方法不限定,示例性的,例如可以是物理气相沉积法,如热蒸镀法等。

33、优选地,步骤(3)所述聚合物膜的材质与所述柔性基底的材质相同。

34、优选地,步骤(2)所述依次沉积导电层、第一电荷传输层、钙钛矿层、第二电荷传输层和电极层的具体步骤包括:

35、(a)在柔性基底远离所述刚性基底的一侧表面上沉积导电层,然后在导电层远离所述柔性基底的一侧表面进行第一次激光划刻,形成多个均匀间隔的第一划槽;其中,在所述第一划槽内导电层被去除。

36、(b)在进行第一次激光划刻后的导电层表面依次沉积第一电荷传输层、钙钛矿层和第二电荷传输层,然后在第二电荷传输层远离所述柔性基底的一侧表面进行第二次激光划刻,形成多个均匀间隔的第二划槽;其中,在所述第二划槽内第一电荷传输层、钙钛矿层和第二电荷传输层被去除,所述第二划槽位于所述第一划槽的一侧,且与所述第一划槽之间存在间隔。

37、(c)在进行第二次激光划刻后的第二电荷传输层表面沉积电极层,然后在电极层远离所述柔性基底的一侧表面进行第三次激光划刻,形成多个均匀间隔的第三划槽;其中,在所述第三划槽内第一电荷传输层、钙钛矿层、第二电荷传输层和电极层被去除,所述第三划槽位于所述第二划槽的一侧,且与所述第二划槽之间存在间隔,所述第二划槽位于所述第一划槽和所述第三划槽之间。

38、优选地,步骤(3)所述封口式热熔的具体步骤包括:

39、先对聚合物膜和柔性基底四周贴合后的三个方向进行热熔,然后通过未热熔的开口依次进行抽真空、通惰性气体和抽真空,随后对开口进行热熔。

40、本发明采用上述方法进行封口式热熔可以减少封装器件内的水氧,有利于减缓器件内部钙钛矿的分解,提高大面积钙钛矿太阳能电池的稳定性,完美解决了无法通过指定区域高温封口的问题。

41、优选地,所述制备方法包括以下步骤:

42、(1)制备uv胶水:

43、将聚丙烯酸酯、聚氨酯丙烯酸酯、不饱和聚酯、环氧丙烯酸酯、聚烯烃-硫醇体系和光引发剂混合,得到所述uv胶水;其中,聚丙烯酸酯、聚氨酯丙烯酸酯和不饱和聚酯的总占比为45-55%,聚烯烃-硫醇体系的占比为5-15%,光引发剂的占比为2-10%,余量为环氧丙烯酸酯。

44、(2)采用狭缝涂布法将uv胶水涂布在柔性基底的一侧表面上,然后将所述柔性基底贴在玻璃基底上,通过uv胶水实现粘贴。

45、(3)在柔性基底远离所述刚性基底的一侧表面上沉积fto层,然后在fto层远离所述柔性基底的一侧表面进行第一次激光划刻,形成多个均匀间隔的第一划槽;其中,在所述第一划槽内fto层被去除;所述第一次激光划刻采用波长为1064nm的激光,激光入射方式为垂直于fto层的表面;相邻所述第一划槽之间的间隔为25-35μm(例如可以是25μm、30μm或35μm等)。

46、(4)在进行第一次激光划刻后的fto层表面依次沉积厚度为15-25nm(需要说明的是,此厚度指的是非划槽内的层厚,以下同理)的空穴传输层、厚度为500-600nm(例如可以是500nm、520nm、540nm、560nm、580nm或600nm等)的钙钛矿层和厚度为30-40nm(例如可以是30nm、32nm、34nm、36nm、38nm或40nm等)的电子传输层,然后在电子传输层远离所述柔性基底的一侧表面进行第二次激光划刻,形成多个均匀间隔的第二划槽;其中,在所述第二划槽内空穴传输层、钙钛矿层和电子传输层被去除,所述第二划槽位于所述第一划槽的一侧,且与所述第一划槽之间存在间隔;所述第二次激光划刻采用波长为532nm的激光,激光入射方式为垂直于电子传输层的表面;相邻所述第二划槽之间的间隔为45-55μm(例如可以是45μm、50μm或55μm等),所述第二划槽与所述第一划槽之间的间隔为10-20μm(例如可以是10μm、15μm或20μm等)。

47、(5)在进行第二次激光划刻后的电子传输层表面沉积厚度为80-120nm(例如可以是80nm、100nm或120nm等)的金属电极层,然后在金属电极层远离所述柔性基底的一侧表面进行第三次激光划刻,形成多个均匀间隔的第三划槽;其中,在所述第三划槽内空穴传输层、钙钛矿层、电子传输层和金属电极层被去除,所述第三划槽位于所述第二划槽的一侧,且与所述第二划槽之间存在间隔,所述第二划槽位于所述第一划槽和所述第三划槽之间;所述第三次激光划刻采用波长为355nm的激光,激光入射方式为垂直于金属电极层的表面;相邻所述第三划槽之间的间隔为35-45μm(例如可以是35μm、40μm或45μm等),所述第二划槽与所述第三划槽之间的间隔为25-35μm(例如可以是25μm、30μm或35μm等)。

48、(6)利用解uv机,对uv胶水进行光解,使得uv胶水失去粘性,脱离柔性基底,然后在金属电极层上设置一层聚合物膜,使得所述聚合物膜和柔性基底四周贴合后,进行封口式热熔,即先对聚合物膜和柔性基底四周贴合后的三个方向进行热熔,然后通过未热熔的开口依次进行抽真空、通惰性气体和抽真空,随后对开口热熔封口,完成封装,得到所述大面积柔性钙钛矿太阳能电池。

49、第二方面,本发明提供一种大面积柔性钙钛矿太阳能电池,所述大面积柔性钙钛矿太阳能电池采用如第一方面所述的制备方法制备得到。

50、第三方面,本发明提供一种光伏组件,所述光伏组件包括如第二方面所述的大面积柔性钙钛矿太阳能电池。

51、本发明所述的数值范围不仅包括上述列举的点值,还包括没有列举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

52、相对于现有技术,本发明具有以下有益效果:

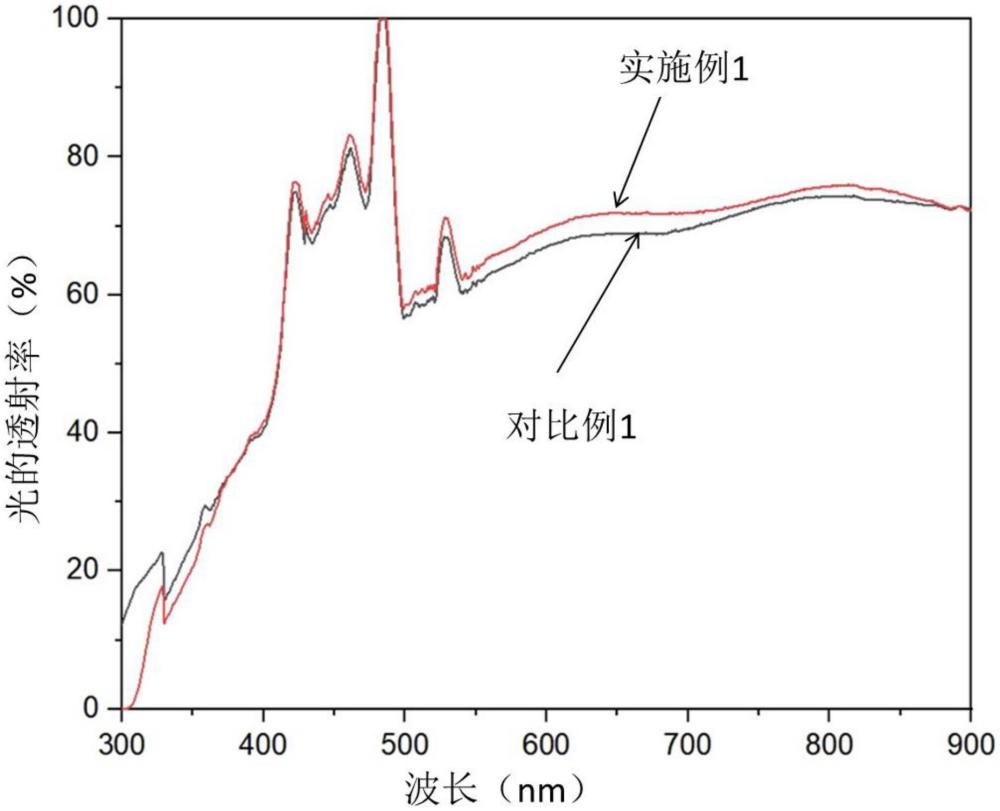

53、(1)本发明通过引入一种具有特定组分的uv胶水,该uv胶水具有优异的耐高温性能、粘结性和防水性能,使得柔性基底可以在刚性基底上实现平整粘贴,且在二者分离时不仅柔性基底上无uv胶水的残留,而且分离过程无需加热或卷动,不会对钙钛矿造成损伤,基于此得到的大面积柔性钙钛矿太阳能电池具有优异的光转换效率和稳定性。

54、(2)本发明提供的制备方法中柔性基底和刚性基底分离后刚性基底可以循环使用,有利于降低成本。

本文地址:https://www.jishuxx.com/zhuanli/20250110/354216.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。