一种使用柔性加热垫的微滴喷射3d打印工艺

技术领域

1.本发明涉及3d打印技术领域,尤其涉及一种使用柔性加热垫的微滴喷射3d打印工艺。

背景技术:

2.现有的微滴喷射3d打印技术采用喷射热固性树脂型、聚合物溶剂型或光固化树脂型粘结剂粘合铺设的粉末,实现打印制件的成型。成型后的打印制件需要从3d打印机的打印舱中取出,再加热硬化或者光照固化以提升打印制件的整体强度。

3.刚打印完的制件中的粘结剂通常只是部分固化,即使打印过程中有红外灯逐层加热或是紫外线逐层光固化,粘结剂也无法完全固化,这样导致打印制件无法完全硬化而强度偏低,拿取或者清粉时,打印制件被触碰而受力容易开裂,甚至崩溃散开,严重影响3d打印的成功率和打印效率。

技术实现要素:

4.本发明提出了一种使用柔性加热垫的微滴喷射3d打印工艺,可以在打印的同时对打印制件的底部进行充分加热,打印制件底部的强度得到提升,从而解决了现有技术的3d打印制件的强度低,拿取或者清粉时,打印制件被触碰而受力容易开裂的技术问题。

5.为达此目的,本发明采用以下技术方案:

6.一种使用柔性加热垫的微滴喷射3d打印工艺,包括以下步骤:

7.s1)将柔性加热垫置放于打印机的打印舱的底面,所述柔性加热垫包括由上至下分布的密封膜、发热粉层和吸热导热层;

8.s2)通过喷嘴将含有水的水基粘结剂喷洒在所述密封膜的表面,然后再在所述密封膜上铺设打印粉和喷射水基粘结剂进行打印制件的打印制作;

9.s3)打印过程中,所述密封膜遇水溶解,向下渗入的水与发热粉发生反应并释放热量,打印制件的底部受到吸热导热层传递的热量而硬化,打印完成后直接进行清粉取件,将被取出的打印制件放入加热设备中进行完全硬化。

10.具体的,所述密封膜覆盖于所述发热粉的上方,所述密封膜为水溶性树脂;

11.所述水溶性树脂包括聚丙烯酸、聚乙二醇、聚乙烯醇、聚氧化乙烯和聚乙烯吡咯烷酮中的一种或几种。

12.优选的,所述吸热导热层包括一层或多层贴合的纤维多孔膜;

13.所述纤维多孔膜含有的纤维为碳纤维或石墨纤维;所述纤维的直径为4

‑

30μm。

14.优选的,所述纤维多孔膜由无序排布的纤维组成,所述纤维之间的间隙为50

‑

300μm。

15.优选的,所述纤维多孔膜包含多个有序排列的纤维束,每个所述纤维束由多根纤维组成,所述纤维束之间的间隙为100

‑

1000μm。

16.优选的,所述发热粉密封于所述密封膜的底面和所述吸热导热层的表面之间;

17.所述吸热导热层的厚度为2

‑

15mm。

18.优选的,所述发热粉包括氧化钙、氧化钠、铝粉、镁粉和铁粉中的一种或几种。

19.优选的,所述发热粉的粒径为2

‑

50μm。

20.优选的,所述密封膜的厚度为0.05

‑

2mm。

21.优选的,所述发热粉层发热时,所述吸热导热层的上表面的温度为60

‑

120℃。

22.本发明的技术方案的有益效果为:所述使用柔性加热垫的微滴喷射3d打印工艺,采用的柔性加热垫包括纤维状的吸热导热层、发热粉层和密封膜;发热粉体分散并负载于吸热导热层上;密封膜为水溶性树脂,遇水溶解;吸热导热层是由碳纤维或石墨纤维构成的多孔膜,具有良好的热传导性能;发热粉与接触的水基粘结剂发生反应而产生热量,热量通过吸热导热层传输到打印制件的底部,使含有水基粘结剂的打印制件受热逐步硬化。当完成打印制作时,打印制件的底部受热充分具有较好的强度,可直接拿取而不会崩溃,可减少取件或清粉时打印制件受力碎裂的风险,进而提高3d打印的成功率和打印效率。

附图说明

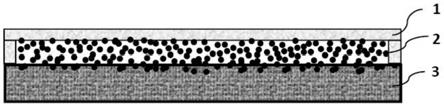

23.图1是本发明的一个实施例的柔性加热垫的结构示意图;

24.图2为纤维呈现无序排列的纤维多孔膜的结构示意图

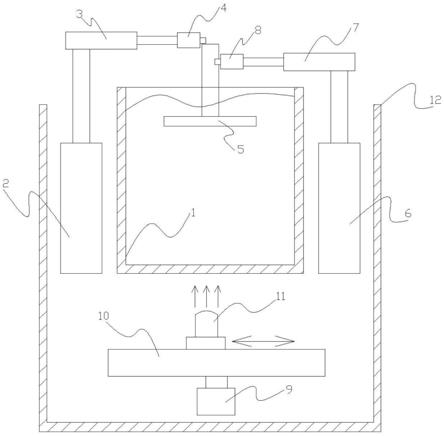

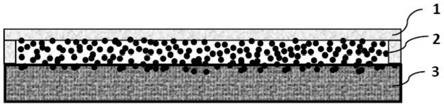

25.图3为包含有序排列纤维束的纤维多孔膜的结构示意图;

26.其中,密封膜1;发热粉层2和吸热导热层3。

具体实施方式

27.在本说明书的描述中,参考术语“实施例”、“示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

28.尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

29.下面结合附图1

‑

3及具体实施方式进一步说明本发明的技术方案。

30.一种使用柔性加热垫的微滴喷射3d打印工艺,包括以下步骤:

31.s1)将柔性加热垫置放于打印机的打印舱的底面,所述柔性加热垫包括由上至下分布的密封膜1、发热粉层2和吸热导热层3;

32.s2)通过喷嘴将含有水的水基粘结剂喷洒在所述密封膜1的表面,然后再在所述密封膜1上铺设打印粉和喷射水基粘结剂进行打印制件的打印制作;

33.s3)打印过程中,所述密封膜1遇水溶解,向下渗入的水与发热粉发生反应并释放热量,打印制件的底部受到吸热导热层3传递的热量而硬化,打印完成后直接进行清粉取件,将被取出的打印制件放入加热设备中进行完全硬化。

34.本发明的所述使用柔性加热垫的微滴喷射3d打印工艺,采用的柔性加热垫包括纤维状的吸热导热层3、发热粉层2和密封膜1;发热粉体分散并负载于吸热导热层3上;密封膜1为水溶性树脂遇水溶解。

35.启动打印时,先将所述柔性加热垫放入3d打印机的打印舱的底部,在密封膜1的表面喷洒含有水的水基粘结剂,然后再在密封膜1上铺打印粉和喷射粘结剂,进行打印制件的打印制作。含有水溶性树脂的密封膜1遇水被溶解后,水基粘结剂向下渗透并与发热粉接触,发热粉与接触的水发生反应而产生热量,热量通过吸热导热层3传输到打印制件的底部,使打印制件中的水基粘结剂受热固化,制件底部因此硬化,强度得到提升。当完成打印制作时,打印制件的底部具有较高的强度,可直接拿取而不会崩溃,可减少取件或清粉时打印制件受力断裂的风险,进而提高3d打印的成功率和打印效率。

36.具体的,所述密封膜1覆盖于所述发热粉的上方,所述密封膜1为水溶性树脂;

37.所述水溶性树脂包括聚丙烯酸、聚乙二醇、聚乙烯醇、聚氧化乙烯和聚乙烯吡咯烷酮中的一种或几种。

38.密封膜1的作用是保护发热粉,避免发热粉受潮而失效。聚丙烯酸、聚乙二醇、聚乙烯醇、聚氧化乙烯和聚乙烯吡咯烷酮均是具有较好水溶性的高分子聚合物,干燥后成膜性能好,可以采用喷涂或刷涂的方式覆盖发热粉的表面,操作简单,成本低。

39.进一步的,所述吸热导热层3包括一层或多层贴合的纤维多孔膜;

40.所述纤维多孔膜含有的纤维为碳纤维或石墨纤维;所述纤维的直径为4

‑

30μm。

41.吸热导热层3是由碳纤维或石墨纤维构成的多孔膜,具有良好的热传导性能。

42.碳纤维是以腈纶或粘胶纤维为原料,经高温氧化碳化而成,外形呈纤维状,柔软、可加工成各种织物,纤维的轴向拉伸强度高和模量高。

43.石墨纤维是以有机前驱体纤维制成碳纤维后,在2000

‑

3300℃石墨化而得,具有比碳纤维更高的耐温特性。

44.无序排布的碳纤维或石墨纤维为压制品,具有更优的采购成本;有序排布碳纤维或石墨纤维为编织品,采购成本较高,抗拉强度和使用寿命优于无序排布的碳纤维或石墨纤维。

45.所述吸热导热层3可回收循环使用,吸热导热层3再次使用时,只需要往吸热导热层3表层的纤维多孔膜上添加新的加热粉体,并刷涂或喷涂一层新的密封膜1,然后放入打印仓的底部即可再次使用,节约成本,也更环保。

46.纤维膜的间隙的作用:1.负载发热粉,使发热粉大部分落在纤维膜的间隙中,粉体不易脱落,密封操作也更简单;2.有利于水基粘结剂在间隙中渗透和流动,从而与发热粉充分接触;3.含有多孔结构的纤维膜柔性较好。

47.优选纤维的直径为4

‑

30μm;当纤维直径小于4μm,则纤维多孔膜的强度会相对较低,负载较多的发热粉体时存在破裂的风险;当纤维直径大于30μm时,纤维膜的柔性会降低,纤维膜能够负载的发热粉体数量也相对较小。

48.优选的,所述纤维多孔膜由无序排布的纤维组成,所述纤维之间的间隙为50

‑

300μm。

49.优选的,所述纤维多孔膜包含多个有序排列的纤维束,每个所述纤维束由多根纤维组成,所述纤维束之间的间隙为100

‑

1000μm。

50.所述纤维多孔膜按照纤维的排列方式有两种形态。一种是纤维膜完全由无序排布的纤维组成,纤维之间的间隙为50

‑

300μm。另一种是纤维膜包含多个有序排列的纤维束,每个纤维束由多根纤维组成,所述纤维束之间的间隙为100

‑

1000μm。

51.具体的,所述发热粉密封于所述密封膜1的底面和所述吸热导热层3的表面之间;

52.所述吸热导热层3的厚度为2

‑

15mm。

53.吸热导热层3的厚度影响所述柔性加热垫承托打印制件的性能,厚度越大耐压性能越好,可根据实际的打印制件的重量和成本要求选择。

54.纤维多孔膜可以多层叠加压紧,控制吸热导热层3的总厚度为2

‑

15mm。

55.所述吸热导热层3可回收循环使用。吸热导热层3再次使用时,只需要往吸热导热层3表层的纤维多孔膜上添加新的加热粉体,并刷涂或喷涂一层新的密封膜1,然后放入打印仓的底部即可再次使用,节约成本,也更环保。

56.优选的,所述发热粉包括氧化钙、氧化钠、铝粉、镁粉和铁粉中的一种或几种。

57.含有上述成分的发热粉遇水发生化学反应并产生热量,可用于打印制件的底部加热。

58.优选的,所述发热粉的粒径小于所述纤维多孔膜内的两条相邻的纤维之间的间隙;所述发热粉的粒径为2

‑

50μm。

59.发热粉大部分落在纤维膜的间隙里,粉体不易脱落,也更便于密封。

60.优选的,所述密封膜1的厚度为0.05

‑

2mm。

61.密封膜1的作用是保护发热粉,避免发热粉受潮而失效,密封膜1的厚度可以根据原料的水溶性的差别设定不同厚度,以达到既可以保护发热粉,又不影响使用时遇水分溶解的效率。

62.优选的,所述发热粉层2发热时,所述吸热导热层3的上表面的温度为60

‑

120℃。

63.发热粉的加入量要能产生足够的热量,使打印制件的底部的粘结剂被加热到60℃以上而逐步固化,温度提高能够加速固化,但温度不能高于120℃。如果低于60℃,常见的水基粘结剂固化缓慢甚至不会固化,影响打印制件底部的强度;如果高于120℃,粘结剂有可能被过度加热而导致部分成分分解,从而使粘结强度减弱。

64.实施例1:

65.以不锈钢316l粉末作为成型材料,采用自制的微滴喷射3d打印设备进行3d打印。不锈钢316l粉末的直径为53

‑

150μm。采用的粘结剂为自制pva(聚乙烯醇)水溶液粘结剂。此粘结剂常温下固化缓慢,60

‑

100℃加热后可加速固化。

66.打印制件为40mm高的人像。

67.打印流程如下:先铺设柔性加热垫,再通过喷头喷射粘结剂,然后按照落粉

→

铺粉辊铺粉

→

刮刀刮平

→

喷头喷射粘结剂的顺序循环逐层打印,层层叠加获得三维的人像打印制件。

68.柔性加热垫中采用的发热粉的原料主要成分为氧化钙。

69.吸热导热层中的纤维多孔膜由碳纤维构成,碳纤维的直径为6

‑

10μm,纤维呈现无序排列,纤维之间的间径为60

‑

130μm,每一层膜的厚度为1mm。使用的柔性加热垫共包含5层上述的吸热膜,

70.最上面一层的纤维多孔膜表面负载了氧化钙粉末。

71.密封膜的成分为聚丙烯酸树脂,厚度为0.5mm。

72.打印启动前,将以上柔性加热垫放置于打印舱的底部。利用喷头自动喷射5次pva水基粘结剂到密封膜之上。随后的一步在密封膜上方进行自动铺粉,并开始按照落粉

→

铺

粉辊铺粉

→

刮刀刮平

→

喷头喷射粘结剂的顺序循环打印完成制件。

73.喷射到密封膜上的水基粘结剂2分钟后逐渐将密封膜溶解,然后与发热粉接触并发生反应产生热量,热量通过吸热导热层向上传输,吸热导热层表面的温度为82

‑

105℃。打印过程中制件的下部因为受热充分,硬化程度较好。打印完成后可以直接进行清粉取件。打印制件被取出时外形完整。

74.为了对打印制件进行充分加热硬化,将其整体再放入烘箱中加热100℃,并保温30分钟。取出的打印制件抗拉强度可达1.2mpa。

75.实施例2:

76.采用实施例1中自制的微滴喷射3d打印设备进行陶瓷砂3d打印。

77.陶瓷砂的直径为53

‑

300μm。采用的粘结剂为自制pva(聚乙烯醇)水溶液粘结剂。

78.打印制件为80mm高的生肖工艺品。

79.柔性加热垫中采用的发热粉体的原料的主要成分为氧化钙和氧化钠。

80.吸热导热层中的纤维多孔膜由石墨纤维构成,纤维的直径为5

‑

25μm,纤维呈现无序排列,纤维之间的间隙尺寸为76

‑

240um,每一层膜的厚度为2mm。使用的柔性加热垫共包含6层上述的吸热膜,最上面一层的纤维多孔膜表面负载了氧化钙和氧化钠粉末。

81.密封膜的成分为聚乙二醇树脂,厚度为1mm。

82.打印启动前,将以上柔性加热垫放置于打印舱的底部。利用喷头自动喷射pva水基粘结剂12次在密封膜之表面。并开始按照落粉

→

铺粉辊铺粉

→

刮刀刮平

→

喷头喷射粘结剂的顺序循环打印完成制件。

83.喷射在密封膜上的水基粘结剂5分钟后逐渐将密封膜溶解,然后与发热粉接触并发生反应产生热量。

84.发热粉产生的热量通过吸热导热层向上传输,吸热导热层表面的温度为90

‑

120℃。打印过程中制件的下部因为受热充分,硬化程度较好。打印完成后直接进行清粉取件。

85.打印制件被取出时外形完整。再将打印制件放入烘箱中整体100℃烘烤40分钟,可实现打印制件的整体充分固化,强度可达1.5mpa。

86.实施例3:

87.采用实施例1中自制的微滴喷射3d打印设备进行三氧化二铝粉末的3d打印。

88.三氧化二铝粉末的直径15

‑

106μm。

89.采用的粘结剂为聚乙烯吡咯烷酮水基粘结剂。此种粘结剂加热到80℃以上可加速固化。

90.打印制为70mm高的喷嘴。

91.柔性加热垫中采用的发热粉体的原料主要成分为铁粉、铝粉。

92.吸热导热层中的纤维多孔膜由由碳纤维构成,纤维直径为6

‑

18μm,纤维组成的纤维束在多孔膜中呈现有序的交叉排列,纤维束之间的间隙为220

‑

310μm,每一层膜的厚度为2mm。使用的柔性加热垫共包含7层上述的吸热膜,最上面一层的纤维多孔膜表面负载了铁粉和铝粉粉末。

93.密封膜的成分为聚乙二醇树脂,厚度为0.6mm。

94.打印启动前,将以上柔性加热垫放置于打印舱的底部。利用喷头自动喷射纤维素水基粘结剂15次到密封膜之上表面。并开始按照落粉

→

铺粉辊铺粉

→

刮刀刮平

→

喷头喷射

粘结剂的顺序循环打印完成制件。

95.喷射到密封膜表面上的水基粘结剂3分钟后逐渐将密封膜溶解,然后与发热粉接触并发生反应产生热量。热量通过吸热导热层向上传输,吸热导热层表面的温度为70

‑

110℃。打印过程中制件的下部因为受热充分,硬化程度较好。打印完成后直接进行清粉取件。

96.打印制件被取出时外形完整,再放入烘箱中加热到150℃,保温30分钟,可实现打印制件充分硬化,强度可达2.0mpa。

97.综上所述,如图1

‑

3所示的实施例,本发明的所述使用柔性加热垫的微滴喷射3d打印工艺,采用的柔性加热垫包括纤维状的吸热导热层3、发热粉层2和密封膜1;发热粉体分散并负载于吸热导热层3上;密封膜1为水溶性树脂遇水溶解;吸热导热层3是由碳纤维或石墨纤维构成的多孔膜,具有良好的热传导性能;发热粉与接触的水基粘结剂发生反应而产生热量,热量通过吸热导热层3传输到打印制件的底部,使打印制件中的水基粘结剂受热固化,制件底部因此硬化强度提升。当完成打印制作时,打印制件的底部具有较高的强度,可直接拿取而不会崩溃,可减少取件或清粉时打印制件受力碎裂的风险,进而提高3d打印的成功率和打印效率。

98.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

99.尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

100.以上结合具体实施例描述了本发明的技术原理。这些描述只是为了解释本发明的原理;而不能以任何方式解释为对本发明保护范围的限制。基于此处的解释;本领域的技术人员不需要付出创造性的劳动即可联想到本发明的其它具体实施方式;这些方式都将落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。