1.本发明涉及旋转爆震推进技术领域,具体为一种提高旋转爆震燃烧室空间利用率的分区燃烧方案。

背景技术:

2.与现有航空航天发动机普遍采用的缓燃燃烧相比,爆震燃烧具有能量释放速率快和自增压等潜在优点,故可简化发动机结构,提高热循环效率,降低耗油率。旋转爆震发动机是一种基于旋转爆震燃烧的新型发动机,近年来受到广泛关注。

3.旋转爆震燃烧室通常可采用环形和空筒两种构型,氧化剂和燃料自燃烧室头部布置的喷注器沿轴向供给,旋转爆震波沿燃烧室周向旋转传播,不断消耗可燃混合物,产生已燃气体并沿轴向排出产生推力。

4.环形燃烧室由燃烧室外环和内柱形成环形通道,爆震波旋转传播时内外两侧均受壁面限制,侧向膨胀损失相对较小,且内柱易与塞式喷管匹配。然而,内柱造成了额外的热量和流阻损失,且完全暴露在高温高压的爆震产物中,面临着较为突出的冷却难题。与环形燃烧室相比,空筒燃烧室内喷注器布置方案不变,旋转爆震波实际上仍在一虚拟的环形通道中传播,但由于缺少内柱的限制,旋转爆震波会向内发生侧向膨胀,导致爆震波强度下降。同时,由于燃烧室中心不组织燃烧,不利于室压建立,且部分旋转爆震产物进入该区域,对燃气流向产生扰动,增大了动能损失,不利于能量提取。

5.传统环形和空筒燃烧室设计方案除具有上述缺点外,其采用的喷注设计布局不能充分利用燃烧室头部端面,亦无法在燃烧室中组织全域燃烧,空间利用率较低,难以满足大推力发动机对受限空间内大流量的供给需求。因此,有必要发展一种具有冷却简单、空间利用率高、流动高效等优点的分区燃烧方案。

技术实现要素:

6.本发明提供了一种提高旋转爆震燃烧室空间利用率的分区燃烧方案,采用传统空筒旋转爆震燃烧室结构,降低了冷却难度;采用燃烧室头部分区喷注的方法,在燃烧室内同时建立旋转爆震区和缓燃燃烧区,并利用气帘分隔燃烧区域,实现燃烧室头部全端面喷注和全域燃烧,可大幅提高空间利用率,同时爆震产物不会进入燃烧室中心区域,动能损失小,流动高效。

7.为实现上述目的,本发明采用以下技术方案:

8.一种提高旋转爆震燃烧室空间利用率的分区燃烧方案,包括燃烧室喷注头部和燃烧室身部,所述燃烧室喷注头部和燃烧室身部均为回转体,其中心轴线重合且外径d相同。

9.所述燃烧室喷注头部包括外围喷注器、中心喷注器和气帘喷注器。其中,外围喷注器位于喷注头部外侧,包括外围反应物入口、外围反应物腔和外围喷注单元,外围喷注单元周向均匀布置于直径为5/7~6/7d的某一圆周上。中心喷注器位于喷注头部中心,包括中心反应物入口、中心反应物腔和中心喷注单元,中心喷注单元位于直径为4/7d的圆周以内。气

帘喷注器位于所述外围喷注器和中心喷注器之间,包括气帘入口、气帘集气腔和气帘喷注环缝,当气帘采用氩气或氮气等惰性气体时,气帘喷注环缝宽度为1/10~1/7d;当气帘采用氧化剂时,气帘喷注环缝宽度为1/7~1/4d,确保即使混入少量燃料,气帘区内当量比始终处于可燃贫油边界之外,也无法燃烧。

10.所述燃烧室身部可划分为旋转爆震区、缓燃燃烧区和气帘。根据旋转爆震波沿燃烧室外侧周向传播的特点,采用外围喷注器供给的反应物在燃烧室外侧组织旋转爆震燃烧,形成旋转爆震区;采用中心喷注器供给的反应物在燃烧室中心组织缓燃燃烧,形成缓燃燃烧区;采用气帘喷注器产生的气帘分隔旋转爆震区和缓燃燃烧区。

11.本发明采用以上技术方案,与现有技术相比,具有以下有益效果:

12.一、本发明提供的一种提高旋转爆震燃烧室空间利用率的分区燃烧方案,在燃烧室头部进行全端面喷注,在整个燃烧室内分区组织燃烧。根据旋转爆震波沿燃烧室外围周向传播的特点,在不发生爆震燃烧的燃烧室中心组织缓燃燃烧,并用气帘分隔旋转爆震区和缓燃燃烧区,充分利用燃烧室内部空间,同时能够实现受限空间内大流量下的燃烧组织,有利于燃烧室压力的建立。

13.二、本发明提供的一种提高旋转爆震燃烧室空间利用率的分区燃烧方案,依靠形成的气帘,分隔旋转爆震区和缓燃燃烧区。与传统空筒旋转爆震燃烧室相比,该燃烧室内不产生高温燃气回流区,动能损失小,流动高效;与环形燃烧室相比,该燃烧室内无内柱,减小了内柱导致的热量和流阻损失,且可有效降低冷却难度。

附图说明

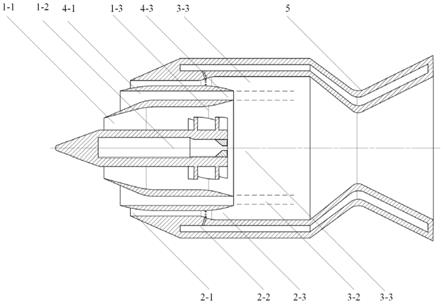

14.图1是采用本发明提供的一种提高旋转爆震燃烧室空间利用率的分区燃烧方案的燃烧室结构示意图;

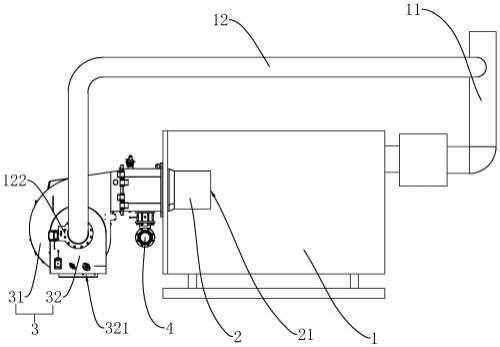

15.图2是采用分区燃烧方案的旋转爆震火箭发动机结构示意图(实施例1);

16.图3是燃烧室头部喷注面板示意图,为图2中所示a

‑

a方向的剖视图;

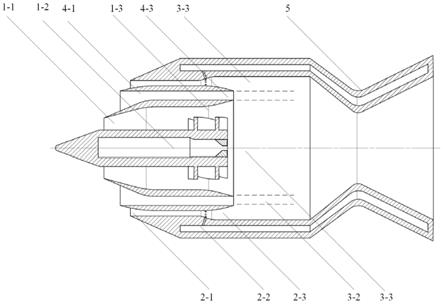

17.图4是采用分区燃烧方案的旋转爆震冲压发动机结构示意图(实施例2);

18.其中,1为中心喷注器,包括中心反应物入口1

‑

1、中心反应物腔1

‑

2和中心喷注单元1

‑

3;2为外围喷注器,包括外围反应物入口2

‑

1、外围反应物腔2

‑

2和外围喷注单元2

‑

3;3为燃烧室,包括旋转爆震区3

‑

1、气帘3

‑

2和缓燃燃烧区3

‑

3;4为气帘喷注器,包括气帘入口4

‑

1、气帘集气腔4

‑

2和气帘喷注环缝4

‑

3;5为拉瓦尔喷管。

具体实施方式

19.下面将结合附图及具体实施过程,对本发明作进一步说明:

20.参照图1,采用本发明的旋转爆震燃烧室包括燃烧室喷注头部和燃烧室身部。其中,燃烧室喷注头部包括中心喷注器1、外围喷注器2和气帘喷注器4,燃烧室身部内划分为旋转爆震区3

‑

1、气帘3

‑

2和缓燃燃烧区3

‑

3。工作时,中心反应物通过中心喷注器1进入缓燃燃烧区3

‑

3进行缓燃燃烧,外围反应物通过外围喷注器2进入旋转爆震区3

‑

1进行旋转爆震燃烧,气帘喷注器4将惰性气体或氧化剂呈环状高速射入燃烧室形成气帘3

‑

2,实现旋转爆震区3

‑

1和缓燃燃烧区3

‑

3的分隔。旋转爆震产物、缓燃燃烧产物和气帘在燃烧室后段进行掺混并排出产生推力。

21.以下给出具体实施例:

22.实施例1:

23.参考图2和图3,将本发明应用于火箭发动机时,旋转爆震区和缓燃燃烧区内采用液态推进剂,燃烧室喷注头部和燃烧室身部外径为d1,外围喷注单元2

‑

3采用双组元同轴式离心喷嘴,在直径5/7d1的圆周上周向均匀布置,喷嘴间距弧长不大于1/25d1,喷嘴出口直径为1/40d1;中心喷注单元1

‑

3采用双组元同轴式直流喷嘴,喷嘴按照同心圆式排列,出口直径为1/50d1,同心圆间距1/8d1。气帘采用氩气或氮气等惰性气体,气帘喷注环缝4

‑

3宽度为1/8d1。燃烧室后安装拉瓦尔喷管5,使燃烧室内的高压气流充分加速,提高发动机性能。

24.实施例2:

25.参考图4,将本发明应用于冲压发动机时,旋转爆震区和缓燃燃烧区内采用的燃料可为氢气、乙烯、甲烷或煤油等常见燃料,氧化剂为空气,为保持整体结构紧凑性,气帘内亦采用进气道捕获的空气。中心反应物入口1

‑

1、外围反应物入口2

‑

2和气帘入口4

‑

1均设计为外压式进气道型面。外围反应物腔2

‑

2设计为连通燃烧室3和拉瓦尔喷管5壁面内部的再生冷却通道,利用燃料对燃烧室和喷管壁面进行冷却。在本实施例中,燃烧室身部外径为d2,外围喷注单元2

‑

3采用环缝

‑

喷孔型结构,喷孔位于外围反应物入口2

‑

2末段的燃烧室壁面,连接再生冷却通道与旋转爆震区3

‑

3,喷孔直径为1/500~3/500d2,周向均匀布置,孔间间隔弧长小于1/200d2,燃料射流方向与轴线所成锐角为45~80

°

。中心反应物腔1

‑

2壳体头部设计为导流锥型面,壳体尾部安装旋流器叶片和离心喷嘴,构成中心喷注单元1

‑

3。气帘喷注环缝4

‑

3宽度为1/5d2。燃烧室尾部安装拉瓦尔喷管5,使燃烧室内气体加速排出产生推力。

26.以上结合附图和具体实施过程对本发明的具体实施方式作了详细描述,但是本发明并不限于上述实施方式,在本领域的技术人员不脱离本发明原理的前提下,可以对上述方法做出各种改变与优化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。