1.本发明涉及炉具部件技术领域,特别涉及一种燃气炉头,尤其是一种生产高效的安全燃气炉头。

背景技术:

2.炉头是平炉重要的组成部分,燃料的燃烧,火焰的方向、形状以及废气的排出和在蔷热室的分布都与炉头的构造有关。另外炉料的加热,熔炼的时间和燃料的消耗等等都直接受着炉头构造的影响,所以正确选择炉头的尺寸和径常的维护工作具有非常重要的意义。

3.但申请人在实现现有技术中的技术方案的过程中,发现现有技术的技术方案中存在如下技术问题:

4.由于炉具设计时的结构越来越精细,导致安装起来不方便,过于复杂的炉具结构会导致生产起来不方便,甚至会提高了生产成本。现有炉具的结构设计在模具出模时,每次只能出模一件产品,生产效率无法有效提高。此外,还存在着出气不均匀和安全问题。

技术实现要素:

5.本发明一方面要解决的技术问题是提供一种生产高效的安全燃气炉头,解决了现有技术中安装不便和生产不便的技术问题,至少达到了便于安装使用和易于生产且出气均匀的技术效果之一。

6.为了解决上述技术问题,本发明的技术方案为:

7.一种生产高效的安全燃气炉头,由进气管道和组合炉体组成:所述进气管道与组合炉体连通;所述进气管道由多条进气分道组成,进气分道之间留空;所述组合炉体分为下炉体和上炉体,所述下炉体的一端与进气管道连通;所述下炉体中间设有与所述进气管道相连的中部供气槽;还包括与所述中部供气槽的形状相匹配的密气件,所述下炉体与所述进气管道一体成型;所述下炉体的边沿设有供气凹槽;所述下炉体和上炉体可装拆紧固在一起;所述进气管道的侧壁平整无凹陷;所述上炉体为边沿设有多个边沿气孔。

8.优选的,所述第一盖合固定件套入所述第二盖合对准限位部。

9.优选的,所述进气管道分为第一进气分道和第二进气分道,所述边沿气孔为圆柱状边沿气孔、方体状边沿气孔、多重圆柱状边沿气孔或圆柱状和方体状相结合边沿通气孔。

10.优选的,所述第一进气分道与下炉体的中心通过连接连通,下炉体的中心部分设有第一中央气孔,上炉体的中心部分设有与该第一中央气孔对应的第二中央气孔,通过从边缘和中心点共同供气。

11.优选的,所述下炉体的边沿设有边沿供气凹槽,所述边沿供气凹槽对准边沿气孔。

12.优选的,所述第一中央气孔的形状为u型;所述中部供气槽为l型。

13.优选的,所述第二中央气孔的形状为半圆u型;所述密气件为l型。

14.更优选的,第一进气分道进入下炉体的中心部分的侧壁的夹角呈100度以上钝角。

15.特别优选的,所述第一盖合对准限位部为多个凹孔,所述第二盖合对准限位部为多个凸圆,凸圆和凹孔相互匹配。

16.本发明另一方面要解决的技术问题是提供生产高效的安全燃气炉头的制备方法,将熔融态原料注入炉头的模具中,出模时,每次推出2炉头。

17.本技术提供的一个或多个技术方案,至少具有如下技术效果或优点:

18.上述技术方案,由于采用进气管道与组合炉体连通;所述进气管道由多条进气分道组成;所述组合炉体分为下炉体和上炉体,下炉体设有第一盖合对准限位部,上炉体设有与第一盖合对准限位部相匹配的第二盖合对准限位部;所述第一盖合固定件套入所述第二盖合对准限位部可以将下炉体和上炉体可装拆紧固以及所述下炉体中间设有与所述进气管道相连的中部供气槽在一起结合与所述中部供气槽的形状相匹配的密气件等一系列技术手段。使得上炉体和下炉体之间容易组装和分离,便于使用者使用,且结构简单,降低生产过程的复杂性还能提高燃气安全性。有效解决了现有技术中的安装不便和生产不便的技术问题,进而实现了便于安装使用和易于生产以及安全使用的技术效果。

19.再者,由于进气管道的侧壁平整无凹陷,在磨具生产加工炉头的的过程中,与在气管道的侧壁如果有凹陷的地方,影响到对称性,每次只能出模一件产品的情形相比,当进气管道的侧壁平整无凹陷的结构可以每次出模2件产品,显著提高了生产效率。

20.此外,第一进气分道与下炉体的中心连接连通,下炉体的中心部分设有第一中央气孔,上炉体的中心部分设有与该第一中央气孔对应的第二中央气孔。下炉体的边沿设有供气凹槽,上炉体的边沿设有边沿气孔,供气凹槽对准边沿气孔。通过从边缘和中心点共同供气,可以提高加热的均匀度。

附图说明

21.图1为本发明的正视图;

22.图2为本发明的立体图;

23.图3为本发明的下视结构示意图;

24.图4为本发明的爆炸图;

25.图5为本发明的采用圆柱状边沿气孔的实施方式时的爆炸图;

26.图6为本发明的采用方状边沿气孔上炉体的实施方式时的爆炸图;

27.图7为显示图6中的方状边沿气孔上炉体的上方的结构示意图。

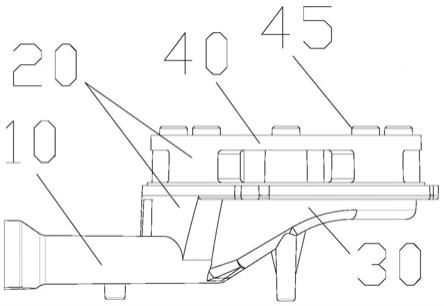

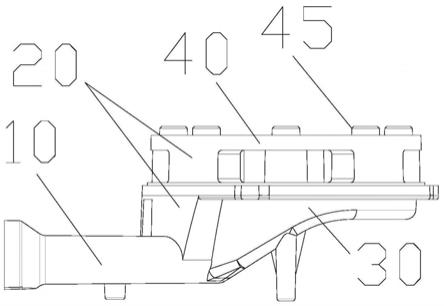

28.图中,10

‑

进气管道,11

‑

第一进气分道,13

‑

第二进气分道,20

‑

组合炉体,30

‑

下炉体,31

‑

供气凹槽,33

‑

第一盖合对准限位部,35

‑

第一中央气孔,37

‑

中部供气槽,39

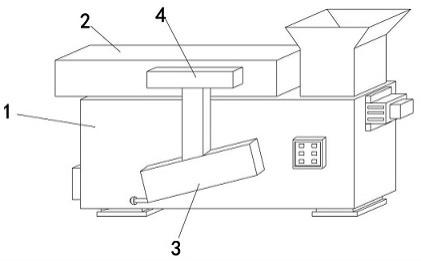

‑

密气件,40

‑

上炉体,41

‑

第二中央气孔,43

‑

第二盖合对准限位部,45

‑

边沿气孔。

具体实施方式

29.下面结合附图对本发明的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

30.炉头是平炉重要的组成部分,由不同的组件组装而成。现有技术中有结构复杂的炉头,这些炉头安装复杂,不利于使用者使用,也不利于生产。此外,现有的炉头进气管道的

侧壁一般都会有一定的凹陷结构设计,生产过程中,由于炉头结构的不对称,出模时每次只能出一件产品,影响到生产效率。模具开合次数越高,其使用寿命也会有所影响。

31.本技术实施方式的技术方案通过提供一种生产高效的安全燃气炉头,解决了现有技术中燃气炉头组装不便且生产过程复杂的问题,在可装拆上下炉体30以及进气管道10的侧壁平整无凹陷结合下炉体的中部供气槽37以及与该中部供气槽37相匹配的密气件39之下实现了便于生产安装且安全使用的有益效果。

32.本发明为解决上述技术问题的实施方案的总体思路如下:

33.一种生产高效的安全燃气炉头,如图1和4所示,由进气管道10和组合炉体20组成。进气管道10与组合炉体20连通。

34.其中,进气管道10由多条进气分道组成。组合炉体20分为下炉体30和上炉体40,下炉体30设有第一盖合对准限位部33,上炉体40设有与第一盖合对准限位部33相匹配的第二盖合对准限位部43。

35.上炉体40的边沿设有均匀若干个边沿气孔45,优选为8个。

36.下炉体中央设有中部供气槽37以及与该中部供气槽37相匹配及配合使用的密气件39。密气件39可拆卸式紧紧盖合在中部供气槽37的上方。

37.使用时,第一盖合固定件套入第二盖合对准限位部43以将下炉体30和上炉体40紧固在一起。容易组装和分离,便于使用者使用。

38.生产时,进气管道10的侧壁采用平整无凹陷的设计,出模时,每次可以出2件产品,一方面降低的模具开合的频率,从而降低了对模具使用寿命的影响,另外一方面提高了单位时间的生产效率,从而降低生产成本。

39.更换时,可以因应使用场景,替换不同边沿气孔45形状结构的上炉体40。

40.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

41.实施例1

42.一种生产高效的安全燃气炉头,如图1和4所示,燃气炉头由进气管道10和组合炉体20组成。进气管道10与组合炉体20连通。组合炉体20分为可装拆的下炉体30和上炉体40,下炉体30的一端与进气管道10连通,以供燃气进入。

43.下炉体30设有第一盖合对准限位部33,上炉体40设有与第一盖合对准限位部33相匹配的第二盖合对准限位部43。将第一盖合对准限位部33对准第二盖合对准限位部43,可将下炉体30和上炉体40相互盖合。

44.检修时,可以将第一盖合对准限位部33和第二盖合对准限位部43直接分离。

45.上炉体40为设有圆柱状边沿气孔45的上炉体。

46.下炉体中央设有中部供气槽37以及与该中部供气槽37相匹配及配合使用的密气件39。密气件39可拆卸式紧紧盖合在中部供气槽37的上方,便于安装使用。

47.进气管道10的侧壁采用平整且无凹陷的设计,从生产加工的角度来说,跟现有技术中进气管道10的侧壁存在凹陷部位的设计每次只能出模1件产品相比,其对称性允许每次出模2件产品,提高了单次生产效率,从而降低生产成本。

48.实施例2

49.燃气炉头经常出现加热不均匀的问题,如图2和4所示,影响煮食的质量。加热不均

匀常常因为燃气供给不均匀造成。为了解决该问题:

50.提供一种生产高效的安全燃气炉头,进气管道10分为第一进气分道11和第二进气分道13。上炉体40可装拆固定在下炉体30之上。

51.第一进气分道11与下炉体30的中心连接连通,下炉体30的中心部分设有第一中央气孔35,上炉体40的中心部分设有与该第一中央气孔35对应的第二中央气孔41。

52.下炉体30的边沿设有供气凹槽31,上炉体40的边沿设有边沿气孔45,供气凹槽31对准边沿气孔45。中部供气槽37为l型,该供气凹槽31的上方设有盖合部。

53.如图5所示,圆柱状边沿气孔45的下方为大圆柱体,上方为小圆柱体。

54.通过从边缘和中心点共同供气,可以提高燃气供应的均匀度,从而提高加热的均匀度。

55.实施例3

56.中央和边缘地方共同出气虽然可以提高燃气供应的均匀度,然而,中央部分如果出气过多则会导致其他的加入不均匀的问题。

57.如图4和5所示,第一中央气孔35的形状为u型,调节供气流量,避免供气过多产生加热不均匀的问题。

58.u型第一中央气孔35为半圆u型效果最优。

59.第一进气分道11进入下炉体30的中心部分的侧壁的夹角呈钝角,夹角的大小可调节流速。

60.其中,圆柱状边沿气孔45的上方为圆柱状下方为大圆柱状。

61.下炉体30的边沿为下供气凹槽31,下供气凹槽31与第二进气分道13连通,下供气凹槽31的上方为上炉体40的边沿气孔45。

62.上述实施例1

‑

3的中部供气槽37以及与该中部供气槽37相匹配及配合使用的密气件39优选采用l状,以提高生产、安装和实用的便利性。

63.上炉体45有时候需要因应不同的煮食场景而被替换为其他形状结构的上炉体45,例如,如图5

‑

6所示,可以简单便捷的拿走原来的上炉体40,替换边沿气孔45为方形的上炉体40。

64.当煮食的场景不同时,只需要简单的替换上炉体即可,以上实施例的第一盖合对准限位部33为多个凹孔,其相匹配的第二盖合对准限位部43为凸圆,凸圆与凹孔相匹配。在安装或跟换时,可以将上炉体40拿走置换,便于使用。

65.制备上述实施例的炉头时,将熔融态原料注入炉头的模具中,出模时,每次推出2炉头。显著提高了生产效率,减少模具开合的次数,降低生产成本。

66.以上结合附图对本发明的实施方式作了详细说明,但本发明不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本发明原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。