1.本发明涉及树脂基复合材料技术领域,更具体的涉及一种石英纤维/改性氰酸酯复合材料及其制备方法和用途。

背景技术:

2.近年来,雷达通信技术获得迅速发展,对雷达天线罩的性能要求也逐渐提高。天线罩,是一类能透过电磁波、且能保护内部雷达免遭损害的关键功能部件。为了保护航天飞行器在恶劣环境中通信、制导、遥测等系统正常运行,推动新型高马赫数飞行器朝高速飞行、精确制导、远程打击、末端机动的方向发展,高性能天线罩/天线窗的设计、选材与制备成为瓶颈之一。具体而言,无论是天线罩材料的选择与研制,还是天线罩制备工艺的改良与优化,都在经历严峻的挑战。当然这也为结构/功能一体化的透波材料的研究提供了契机。

3.针对飞行器对天线罩的要求,研制具有耐高温、高强度、低介电、低损耗、易成型等优异性能的透波材料具有重要意义,而开发和研究纤维增强透波复合材料成为其中一个重要的发展方向。聚合物基复合材料密度小、比强度高、介电常数低,且介电、力学等性能均有可设计性,能够极大程度地减轻航空航天飞行器的重量,同时保证材料具有优异的透波性能和机械强度,在未来国防、军事雷达、航空航天等通信雷达领域有明显的优势。对于以聚合物基透波复合材料为主的透波材料设计和研究具有重要意义。

4.天线罩透波材料主要有无机非金属材料和有机复合材料两大类。有机透波复合材料,即聚合物基透波复合材料,是指由增强纤维和树脂基体组成的复合材料。增强纤维主要决定复合材料的力学性能,而树脂基体主要决定复合材料的电学性能。

5.环氧树脂作为传统树脂基体,具有优异的粘接性、耐磨性、耐化学腐蚀性和工艺性,以及良好的力学性能,因此成为透波复合材料中最常用的树脂基体。但环氧树脂的介电常数(ε)与介电损耗(tanδ)较大,耐热性也较差,无法满足现代雷达罩对低介电、低损耗、耐高温环境等性能的要求,而氰酸酯树脂虽然具有较高的机械强度,也具有良好的耐热性,吸湿率低于1.5%。但是,因ce的交联密度大,导致材料脆性较大。因此,选用环氧树脂、氰酸酯树脂作为复合材料的基体,往往存在综合性能较差的问题。

技术实现要素:

6.针对以上问题,本发明提供了一种石英纤维/改性氰酸酯复合材料及其制备方法和用途,对树脂基体进行改性处理,使其具备良好的介电性能,与纤维之间具有较好的界面粘结性能,同时保持原有的力学性能和热性能等优良特性,以实现复合材料综合性能的提升。

7.本发明的第一个目的是提供一种石英纤维/改性氰酸酯复合材料的制备方法,按照以下步骤进行制备:

8.步骤1、将氰酸酯树脂和环氧树脂加热至150

‑

160℃,并混合均匀,反应直至样品无结晶现象,得到预聚体;

9.步骤2、在常温或加热状态下,将预处理后的聚硅氮烷加入步骤1的预聚体中,得到改性氰酸酯;

10.步骤3、向改性氰酸酯中加入二月桂酸二丁基锡或辛酸亚锡,混合均匀后得到混合液,然后向混合液中加入丙酮,搅拌均匀后,浸渍石英纤维布,在室温下去除溶剂,得到预浸料;将预浸料切割成所需尺寸,叠加在一起进行热压固化,再进行后固化,冷却后得到石英纤维/改性氰酸酯复合材料。

11.优选的,步骤1中,环氧树脂的质量是氰酸酯树脂质量的5

‑

7%。

12.优选的,步骤2中,预处理后的聚硅氮烷的添加质量为预聚体的2

‑

4%。

13.优选的,步骤3中,二月桂酸二丁基锡或辛酸亚锡的质量为改性氰酸酯质量为0.01%

‑

0.03%。

14.优选的,步骤3中,混合液与丙酮的体积比为1:1。

15.优选的,步骤3中,石英纤维布的质量为预浸料质量的25

‑

40%。

16.优选的,步骤3中叠加的层数为8

‑

10层。

17.优选的,步骤3中的热压固化制度为:将温度升至150℃加压10mpa,保压升温至180℃保温2h,再升温至200℃保温2h;后固化温度为220℃保温4h。

18.本发明的第二个目的是提供一种根据上述方法制备得到的石英纤维/改性氰酸酯复合材料。

19.本发明的第三个目的是提供上述石英纤维/改性氰酸酯复合材料在制备天线罩复合材料中的应用。

20.与现有技术相比,本发明具有以下有益效果:

21.本发明以氰酸酯树脂(ce)和环氧树脂(ep)预聚物为树脂基体,通过引入聚硅氮烷(psn)进行改性降低复介电损耗,配以高强度、低介电损耗的石英纤维作为增强材料,利用热压成型法制备高性能石英纤维/改性ce透波复合材料,实现了材料透波、力学性能的有效调控和提升。本发明提供的石英纤维/改性氰酸酯复合材料的制备方法可操作性强,且实现了材料综合性能的有效提升,在航天航空天线罩领域具有广泛的应用前景。

附图说明

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

23.图1为石英纤维/改性氰酸酯复合材料的介电常数实部ε'随频率的变化曲线图,其中图1(a)为实施例1

‑

3和对比例1

‑

4制备的复合材料的介电常数实部ε'随频率的变化曲线图,图1(b)为实施例3

‑

5制备的复合材料的介电常数实部ε'随频率的变化曲线图;

24.图2为石英纤维/改性氰酸酯复合材料的介电常数虚部ε"随频率的变化曲线图,其中图2(a)为实施例1

‑

3和对比例1

‑

4制备的复合材料的介电常数虚部ε"随频率的变化曲线图,图2(b)为实施例3

‑

5制备的复合材料的介电常数虚部ε"随频率的变化曲线图;

25.图3为石英纤维/改性氰酸酯复合材料的介电损耗正切tanδ随频率的变化曲线图,其中图3(a)为实施例1

‑

3和对比例1

‑

4制备的复合材料的介电损耗正切tanδ随频率的变化

曲线图,图3(b)为实施例3

‑

5制备的复合材料的介电损耗正切tanδ随频率的变化曲线图;

26.图4为石英纤维/改性氰酸酯复合材料的透波性能图,其中图4(a)为实施例1

‑

3和对比例1

‑

4制备的复合材料的透波性能图,图4(b)为实施例3

‑

5制备的复合材料的透波性能图;

27.图5为改性氰酸酯的透波性能图,其中图5(a)为实施例1

‑

3和对比例1

‑

4制备的改性氰酸酯的透波性能图,图5(b)为实施例3

‑

5制备的复合材料的透波性能图;

28.图6为实施例1

‑

5及对比例1

‑

4制备的复合材料弯曲性能测试前的样条图;

29.图7为实施例1

‑

5及对比例1

‑

4制备的复合材料弯曲性能测试后的样条图;

30.图8为对比例3制备的复合材料的的弯曲性能测试样条图;

31.图9为实施例1

‑

3及对比例1

‑

4制备的复合材料的弯曲性能图;其中图9(a)为复合材料的弯曲弹性模量图,图9(b)为复合材料的弯曲强度图;

32.图10为实施例3

‑

5制备的复合材料的弯曲性能图;其中图10(a)为复合材料的弯曲弹性模量图,图10(b)为复合材料的弯曲强度图;

33.图11为浇注体断面的扫描图;其中,图11(a)和图11(e)为对比例1制备的ce

‑

ep浇注体断面的扫描图,图11(b)和图11(f)为对比例3制备的6

‑

psn/ce

‑

ep浇注体断面的扫描图,图11(c)和图11(g)为实施例4制备的70

‑4‑

psn/ce

‑

ep浇注体断面的扫描图,图11(d)和图11(h)为实施例5制备的70

‑2‑4‑

psn/ce

‑

ep浇注体断面的扫描图;

34.图12为实施例1

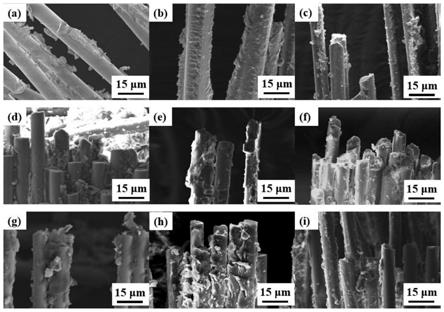

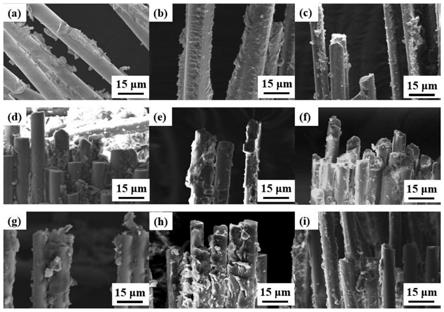

‑

5及对比例1

‑

4制备的复合材料断面的扫描图,其中,图12(a)为对比例1制备的复合材料断面的扫描图,图12(b)为实施例1制备的复合材料断面的扫描图,图12(c)为实施例2制备的复合材料断面的扫描图,图12(d)为实施例3制备的复合材料断面的扫描图,图12(e)为对比例2制备的复合材料断面的扫描图,图12(f)为对比例3制备的复合材料断面的扫描图,图12(g)为对比例4制备的复合材料断面的扫描图,图12(h)为实施例4制备的复合材料断面的扫描图,图12(i)为实施例5制备的复合材料断面的扫描图;

35.图13为实施例1

‑

3及对比例1

‑

4制备的复合材料表面的扫描图,其中,图13(a)为对比例1制备的复合材料表面的扫描图,图13(b)为实施例1制备的复合材料表面的扫描图,图13(c)为对比例2制备的复合材料表面的扫描图,图13(d)为实施例3制备的复合材料表面的扫描图,图13(e)为对比例1制备的复合材料表面的扫描图,图13(f)为对比例3制备的复合材料表面的扫描图,图13(g)为对比例4制备的复合材料表面的扫描图;

36.图14为实施例4

‑

5制备的复合材料表面的扫描图,其中,图14(a)为实施例4制备的复合材料表面的扫描图,图14(b)为实施例5制备的复合材料表面的扫描图;

37.图15为实施例5制备的复合材料的能谱分析图。

具体实施方式

38.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.需要说明的是,本发明中环氧树脂使用的是e

‑

51,氰酸酯树脂使用的是双酚a型氰酸酯树脂,下述实施例中,badcy表示双酚a型氰酸酯树脂,psn表示聚硅氮烷。本发明中所使

用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围,除非另有特别说明,本发明以下各实施例中用到的各种原料、试剂、仪器和设备均可通过市场购买得到或者通过现有方法制备得到。

40.实施例1

41.将100g badcy和5g e

‑

51加热至160℃,混合均匀,反应直至样品无结晶现象,记为ce

‑

ep预聚体,其中e

‑

51的质量是badcy质量的5%;

42.步骤2、在25℃下,将预处理后的psn加入步骤1的预聚体中,其中预处理后的psn的添加质量为预聚体的2%,得到改性氰酸酯,记为2

‑

psn/ce

‑

ep。

43.预处理后的psn按照以下方法制备得到:将原始psn放入圆底烧瓶中,利用旋转蒸发仪进行旋蒸处理,旋蒸处理的条件是:转速为120r/min,温度为40℃。以去除psn中的氨气,得到预处理后的psn。

44.步骤3、向改性氰酸酯中加入0.01wt.%二月桂酸二丁基锡,混合均匀后得到混合液,然后向混合液中加入丙酮,丙酮与混合液的体积比为1:1,搅拌均匀后,浸渍石英纤维布,在室温下悬挂24h,去除溶剂,得到预浸料,其中,石英纤维布的质量为预浸料质量的40%;将预浸料分别切割成大小为30cm*15cm的布料,叠加10层在一起进行热压固化,在进行后固化,热压固化制度为:将温度升至150℃加压10mpa,保压升温至180℃保温2h,再升温至200℃保温2h;后固化温度为220℃保温4h,冷却后得到石英纤维/改性氰酸酯复合材料,记为qf/2

‑

psn/ce

‑

ep。

45.实施例2

46.制备改性氰酸酯的方法同实施例1,区别在于:步骤2中,预处理后的psn的添加质量为预聚体的3%。制备得到的石英纤维/改性氰酸酯复合材料记为qf/3

‑

psn/ce

‑

ep。

47.实施例3

48.制备改性氰酸酯的方法同实施例1,区别在于:步骤2中,预处理后的psn的添加质量为预聚体的4%。制备得到的石英纤维/改性氰酸酯复合材料记为qf/4

‑

psn/ce

‑

ep。

49.实施例4

50.制备改性氰酸酯的方法同实施例3,区别在于:步骤2中,在70℃下添加预处理后的psn。制备得到的石英纤维/改性氰酸酯复合材料记为qf/70

‑4‑

psn/ce

‑

ep。

51.实施例5

52.制备改性氰酸酯的方法同实施例4,区别在于:步骤2中,加入预处理后的psn后预聚2h。制备得到的石英纤维/改性氰酸酯复合材料记为qf/70

‑2‑4‑

psn/ce

‑

ep。

53.实施例6

54.步骤1、将100g badcy和6g e

‑

51加热至150℃,混合均匀,反应直至样品无结晶现象,记为ce

‑

ep预聚体,其中,e

‑

51的质量是badcy质量的6%;

55.步骤2、在25℃下,将预处理后的psn加入步骤1的预聚体中,其中预处理后的psn的添加质量为预聚体的2%,得到改性氰酸酯。

56.预处理后的psn按照以下方法制备得到:将原始psn放入圆底烧瓶中,利用旋转蒸发仪进行旋蒸处理,旋蒸处理的条件是:转速为100r/min,温度为60℃。以去除psn中的氨气,得到预处理后的psn。

57.步骤3、向改性氰酸酯中加入0.01wt.%二月桂酸二丁基锡,混合均匀后得到混合

液,然后向混合液中加入丙酮,丙酮与混合液的体积比为1:1,搅拌均匀后,浸渍石英纤维布,在室温下悬挂24h,去除溶剂,得到预浸料,其中,石英纤维布的质量为预浸料质量的25%;将预浸料分别切割成大小为30cm*15cm的布料,叠加10层在一起进行热压固化,在进行后固化,热压固化制度为:将温度升至150℃加压10mpa,保压升温至180℃保温2h,再升温至200℃保温2h;后固化温度为220℃保温4h,冷却后得到石英纤维/改性氰酸酯复合材料。

58.实施例7

59.步骤1、将100g badcy和7g e

‑

51加热至160℃,混合均匀,反应直至样品无结晶现象,记为ce

‑

ep预聚体,其中,e

‑

51的质量是badcy质量的7%;

60.步骤2、在25℃下,将预处理后的psn加入步骤1的预聚体中,其中预处理后的psn的添加质量为预聚体的2%,得到改性氰酸酯。

61.预处理后的psn按照以下方法制备得到:将原始psn放入圆底烧瓶中,利用旋转蒸发仪进行旋蒸处理,旋蒸处理的条件是:转速为150r/min,温度为50℃。以去除psn中的氨气,得到预处理后的psn。

62.步骤3、向改性氰酸酯中加入0.02wt.%二月桂酸二丁基锡,混合均匀后得到混合液,然后向混合液中加入丙酮,丙酮与混合液的体积比为1:1,搅拌均匀后,浸渍石英纤维布,在室温下悬挂24h,去除溶剂,得到预浸料,其中,石英纤维布的质量为预浸料质量的40%;将预浸料分别切割成大小为30cm*15cm的布料,叠加10层在一起进行热压固化,在进行后固化,热压固化制度为:将温度升至150℃加压10mpa,保压升温至180℃保温2h,再升温至200℃保温2h;后固化温度为220℃保温4h,冷却后得到石英纤维/改性氰酸酯复合材料。

63.实施例8

64.步骤1、将100g badcy和5g e

‑

51加热至155℃,混合均匀,反应直至样品无结晶现象,记为ce

‑

ep预聚体,其中,e

‑

51的质量是badcy质量的7%;

65.步骤2、在25℃下,将预处理后的psn加入步骤1的预聚体中,其中预处理后的psn的添加质量为预聚体的2%,得到改性氰酸酯。

66.预处理后的psn按照以下方法制备得到:将原始psn放入圆底烧瓶中,利用旋转蒸发仪进行旋蒸处理,旋蒸处理的条件是:转速为120r/min,温度为40℃。以去除psn中的氨气,得到预处理后的psn。

67.步骤3、向改性氰酸酯中加入0.03wt.%二月桂酸二丁基锡,混合均匀后得到混合液,然后向混合液中加入丙酮,丙酮与混合液的体积比为1:1,搅拌均匀后,浸渍石英纤维布,在室温下悬挂24h,去除溶剂,得到预浸料,其中,石英纤维布的质量为预浸料质量的40%;将预浸料分别切割成大小为30cm*15cm的布料,叠加8层在一起进行热压固化,在进行后固化,热压固化制度为:将温度升至150℃加压10mpa,保压升温至180℃保温2h,再升温至200℃保温2h;后固化温度为220℃保温4h,冷却后得到石英纤维/改性氰酸酯复合材料,记为qf/2

‑

psn/ce

‑

ep。

68.实施例9

69.步骤1、将100g badcy和5g e

‑

51加热至160℃,混合均匀,反应直至样品无结晶现象,记为ce

‑

ep预聚体,其中,e

‑

51的质量是badcy质量的7%;

70.步骤2、在25℃下,将预处理后的psn加入步骤1的预聚体中,其中预处理后的psn的添加质量为预聚体的2%,得到改性氰酸酯。

71.预处理后的psn按照以下方法制备得到:将原始psn放入圆底烧瓶中,利用旋转蒸发仪进行旋蒸处理,旋蒸处理的条件是:转速为120r/min,温度为40℃。以去除psn中的氨气,得到预处理后的psn。

72.步骤3、向改性氰酸酯中加入0.03wt.%辛酸亚锡,混合均匀后得到混合液,然后向混合液中加入丙酮,丙酮与混合液的体积比为1:1,搅拌均匀后,浸渍石英纤维布,在室温下悬挂24h,去除溶剂,得到预浸料,其中,石英纤维布的质量为预浸料质量的30%;将预浸料分别切割成大小为30cm*15cm的布料,叠加9层在一起进行热压固化,在进行后固化,热压固化制度为:将温度升至150℃加压10mpa,保压升温至180℃保温2h,再升温至200℃保温2h;后固化温度为220℃保温4h,冷却后得到石英纤维/改性氰酸酯复合材料,记为qf/2

‑

psn/ce

‑

ep。

73.对比例1

74.将badcy和5wt%e

‑

51加热至160℃,混合均匀,反应直至样品无结晶现象,记为ce

‑

ep预聚体;

75.步骤3、向ce

‑

ep预聚体中加入0.01wt.%二月桂酸二丁基锡,混合均匀后得到混合液,然后向混合液中加入丙酮,丙酮与混合液的体积比为1:1,搅拌均匀后,浸渍石英纤维布,在室温下悬挂24h,去除溶剂,得到预浸料,其中,石英纤维布的质量为预浸料质量的40%;将预浸料分别切割成大小为30cm*15cm的布料,叠加10层在一起进行热压固化,在进行后固化,热压固化制度为:将温度升至150℃加压10mpa,保压升温至180℃保温2h,再升温至200℃保温2h;后固化温度为220℃保温4h,冷却后得到石英纤维/改性氰酸酯复合材料,记为qf/ce

‑

ep。

76.对比例2

77.制备改性氰酸酯的方法同实施例1,区别在于:步骤2中,预处理后的psn的添加质量为预聚体的5%。制备得到的石英纤维/改性氰酸酯复合材料记为qf/4

‑

psn/ce

‑

ep。

78.对比例3

79.制备改性氰酸酯的方法同实施例1,区别在于:步骤2中,预处理后的psn的添加质量为预聚体的6%。制备得到的石英纤维/改性氰酸酯复合材料记为qf/6

‑

psn/ce

‑

ep。

80.对比例4

81.制备改性氰酸酯的方法同实施例1,区别在于:步骤2中,预处理后的psn的添加质量为预聚体的7%。制备得到的石英纤维/改性氰酸酯复合材料记为qf/7

‑

psn/ce

‑

ep。

82.本发明以制备得到的改性氰酸酯作为复合材料的树脂基体,以石英纤维布作为复合材料的增强材料,在改性氰酸酯中加入丙酮,浸渍石英纤维布,在室温下晾干,去除溶剂,热压成型后制备得到石英纤维/改性氰酸酯复合材料,利用波导法测试复合材料的介电性能,电子万能试验机测试复合材料的力学性能,利用扫描电镜观察复合材料的断面性能。

83.由于本发明中的实施例和对比例中所用增强体材料均为石英纤维,因此,为了简便标记和区分,则利用基体树脂的不同进行标记,在图中,将qf/ce

‑

ep标记为纯ce

‑

ep(或0wt.%),qf/2

‑

psn/ce

‑

ep标记为2

‑

psn/ce

‑

ep(或2wt.%),qf/3

‑

psn/ce

‑

ep标记为3

‑

psn/ce

‑

ep(或3wt.%),qf/4

‑

psn/ce

‑

ep标记为4

‑

psn/ce

‑

ep(或4wt.%),qf/5

‑

psn/ce

‑

ep标记为5

‑

psn/ce

‑

ep(或5wt.%),qf/6

‑

psn/ce

‑

ep标记为6

‑

psn/ce

‑

ep(或6wt.%),qf/7

‑

psn/ce

‑

ep标记为7

‑

psn/ce

‑

ep(或7wt.%),qf/70

‑4‑

psn/ce

‑

ep标记为70

‑4‑

psn/ce

‑

ep(或70

℃

‑

4wt.%),qf/70

‑2‑4‑

psn/ce

‑

ep标记为70

‑2‑4‑

psn/ce

‑

ep(或70℃

‑

2h

‑

4wt.%)。

84.利用切割机将石英纤维/改性氰酸酯复合材料切割成长、宽与x波段标准件一致的样品,利用波导法表征其介电性能,石英纤维/改性氰酸酯复合材料的介电常数实部(ε')和介电常数虚部(ε")随频率变化的曲线图如图1、图2所示,其中,图1a为实施例1

‑

3和对比例1

‑

4制备的复合材料的介电常数实部ε'随频率的变化曲线图,图1b为实施例3

‑

5制备的复合材料的介电常数实部ε'随频率的变化曲线图;图2a为实施例1

‑

3和对比例1

‑

4制备的复合材料的介电常数虚部ε"随频率的变化曲线图,图2b为实施例3

‑

5制备的复合材料的介电常数虚部ε"随频率的变化曲线图。

85.从图1(a)和图2(a)可知,相比于qf/ce

‑

ep复合材料,加入psn的复合材料具有相对更低的ε'和ε"值。这说明在25℃的添加条件下,psn能够有效降低复合材料的介电常数,提高介电性能。在实施例1

‑

8中,qf/6

‑

psn/ce

‑

ep复合材料在x波段8.2ghz~12.4ghz的频率范围内的ε'值最低,介于2.84~2.96之间,相比于qf/ce

‑

ep复合材料(ε'=3.31~3.50)降低了14.8%。

86.在图1(b)中,70℃加入psn的复合材料的ε'值较高。这是因为,psn在70℃预聚时会与ce生成

‑

o

‑

si

‑

nh

‑

cn基团,在固化阶段会生成具有不对称结构的三嗪环,使交联结构的对称性和均一性下降,所以ε'值较高。

87.介电损耗正切(tanδ)可以由ε'和ε"计算得到,计算方法如公式(1)。

[0088][0089]

由此得到介电损耗正切随频率变化的曲线图如图3所示,其中图3(a)为实施例1

‑

3和对比例1

‑

4制备的复合材料的介电损耗正切tanδ随频率的变化曲线图,图3(b)为实施例3

‑

5制备的复合材料的介电损耗正切tanδ随频率的变化曲线图。

[0090]

图3(a)显示,加入psn的复合材料在8.2ghz~10.0ghz的频率范围内具有比qf/ce

‑

ep复合材料更低的tanδ值,但在10.0ghz~12.4ghz的频率范围内起伏较大,与qf/纯ce

‑

ep复合材料的tanδ值较为接近。

[0091]

图3(b)中,以70

‑2‑4‑

psn/ce

‑

ep预聚体作为树脂基体的复合材料具有相对略低的tanδ值,但图3中3个实施例制备的复合材料样品的tanδ值整体差别不大。

[0092]

利用公式(2)、(3)计算复合材料的透波率,并绘制透波率随频率变化的曲线图,结果如图4所示。

[0093][0094][0095]

其中,d为复合材料的厚度,λ为电磁波的波长,θ为入射角。

[0096]

图4为石英纤维/改性氰酸酯复合材料的透波性能图,其中图4(a)为实施例1

‑

3和

对比例1

‑

4制备的复合材料的透波性能图,图4(b)为实施例3

‑

5制备的复合材料的透波性能图。从图4(a)中可以看出,qf/2

‑

psn/ce

‑

ep复合材料、qf/3

‑

psn/ce

‑

ep复合材料与qf/ce

‑

ep复合材料的透波率相近,而qf/5

‑

psn/ce

‑

ep复合材料和qf/7

‑

psn/ce

‑

ep复合材料的透波率则相对较低。这可能是因为树脂与纤维之间的粘接性较差,导致固化交联结构的致密度较低,从而使得复合材料的透波率较低。

[0097]

相比于其他样品,qf/4

‑

psn/ce

‑

ep复合材料、qf/6

‑

psn/ce

‑

ep复合材料则具有相对较高的透波率。qf/4

‑

psn/ce

‑

ep复合材料在x波段8.2ghz~12.4ghz的频率范围内的最低透波率为86.68%。qf/6

‑

psn/ce

‑

ep复合材料在x波段8.2ghz~12.4ghz的频率范围内的最低透波率为87.58%。其内在原因可以分为两个方面。一是树脂基体本身的透波性。如图5所示,图5为改性氰酸酯的透波性能图,其中图5(a)为实施例1

‑

3和对比例1

‑

4制备的改性氰酸酯的透波性能图,图5(b)为实施例3

‑

5制备的复合材料的透波性能图。6

‑

psn/ce

‑

ep树脂浇注体具有较高的透波率,这也为其复合材料的良好透波性奠定了基础。二是树脂基体与增强纤维之间的粘接性。4

‑

psn/ce

‑

ep树脂浇注体的透波性相对较低,但qf/4

‑

psn/ce

‑

ep复合材料的透波率却相对较高。这是因为4

‑

psn/ce

‑

ep树脂基体与石英纤维间的粘接性较好,保持了致密且均匀的固化交联结构,所以所制备得到的复合材料具有较好的透波性。

[0098]

上述改性氰酸酯的透波率是通过将改性氰酸酯制备成浇注体进行测试的,浇注体的制备过程为:在样品中加入0.01wt%二月桂酸二丁基锡后,混合均匀后,倒入模具中,在电热鼓风干燥箱中固化制备得到浇注体,固化条件为150℃/2h 180℃/2h 200℃/6h,后固化:220℃/2h。

[0099]

图4(b)中,当psn添加比例为4wt.%时,70℃下添加psn的复合材料的透波率有所降低。这说明,70℃添加psn的方式会降低复合材料的透波性能。

[0100]

本发明采用测试弯曲性能的方法进行表征复合材料的综合力学性能。参照国标gb/t 1449

‑

2005,裁制了如图6

‑

7所示的弯曲性能测试样条。其宽度为15

±

0.5mm,长度的最小值为30mm,测试跨距为22.4mm。

[0101]

对比图6复合材料弯曲性能测试前和图7复合材料弯曲性能测试后的样条图可以看出,弯曲性能测试后,大部分复合材料均从中间开裂。但qf/6

‑

psn/ce

‑

ep复合材料和qf/7

‑

psn/ce

‑

ep复合材料在表面没有明显裂痕,而是发生了纤维布之间的分层现象,如图8所示。

[0102]

图9为实施例1

‑

3及对比例1

‑

4制备的复合材料的弯曲性能图;其中图9a为复合材料的弯曲弹性模量图,图9b为复合材料的弯曲强度图,图9显示,qf/ce

‑

ep的弯曲强度(σ

f

)为578.34mpa,弯曲弹性模量(e

f

)为29.21gpa。qf/5

‑

psn/ce

‑

ep、qf/6

‑

psn/ce

‑

ep、qf/7

‑

psn/ce

‑

ep的弯曲性能较低,σ

f

低于398.76mpa,e

f

低于22.92gpa。而qf/2

‑

psn/ce

‑

ep、qf/3

‑

psn/ce

‑

ep、qf/4

‑

psn/ce

‑

ep具有比qf/ce

‑

ep更高的σ

f

和e

f

。其中,透波性能较优的qf/4

‑

psn/ce

‑

ep复合材料的σ

f

为612.62mpa,略高于qf/ce

‑

ep复合材料;e

f

为27.25gpa,基本与qf/ce

‑

ep复合材料持平。这表明,qf/4

‑

psn/ce

‑

ep的复合材料具备较优的综合性能。

[0103]

从测试后的样条可以看出,而qf/2

‑

psn/ce

‑

ep、qf/3

‑

psn/ce

‑

ep、qf/4

‑

psn/ce

‑

ep均从中间开裂,且并未出现明显的分层现象,说明纤维和树脂共同承受了弯曲力的作用,因此弯曲性能较好。qf/5

‑

psn/ce

‑

ep、qf/6

‑

psn/ce

‑

ep、qf/7

‑

psn/ce

‑

ep均有分层的现象。其中,qf/6

‑

psn/ce

‑

ep分层情况最显著,如图8所示。这表明,在纤维断裂前,树脂与纤维的界

面已经被弯曲力破坏,进而在纤维布间出现明显的分层,因此弯曲性能较差。这也从侧面说明,5

‑

psn/ce

‑

ep树脂预聚体,6

‑

psn/ce

‑

ep树脂预聚体和7

‑

psn/ce

‑

ep树脂预聚体与石英纤维的界面粘接性较差。复合材料薄弱的界面成为力学破坏的主要原因。

[0104]

图10为实施例3

‑

5制备的复合材料的弯曲性能图;其中图10a为复合材料的弯曲弹性模量图,图10b为复合材料的弯曲强度图。相比于qf/4

‑

psn/ce

‑

ep,qf/70

‑4‑

psn/ce

‑

ep具有更高的σ

f

和e

f

,体现其弯曲性能有显著提升。其中,qf/70

‑4‑

psn/ce

‑

ep复合材料的σ

f

为883.55mpa,e

f

为31.50gpa,相比于qf/ce

‑

ep复合材料分别提高了52.8%和7.8%。

[0105]

从测试后的样条可以看出,3种样条均从中间开裂,且没有分层现象,说明这3种复合材料的界面粘接性均较好。从化学结构角度分析,当固化体系中三嗪环和噁唑烷啉的含量增加时,交联结构的致密度会上升,使得固化物脆性增大,力学性能下降。但因70

‑4‑

psn/ce

‑

ep树脂预聚体和70

‑2‑4‑

psn/ce

‑

ep树脂预聚体在70℃预聚时生成

‑

o

‑

si

‑

nh

‑

cn基团,在固化阶段会生成不对称三嗪环结构,导致交联结构的对称性和致密度下降,因此提升了复合材料的力学性能。此外,

‑

o

‑

si

‑

nh

‑

cn基团作为柔性链段,在固化体系中也起到了一定的增韧作用,使复合材料力学性能有所提高。

[0106]

对浇注体进行脆性断裂处理,通过sem观察其断面形貌,如图11所示,其中,图11(a)和图11(e)为对比例1制备的ce

‑

ep浇注体断面的扫描图,图11(b)和图11(f)为对比例3制备的6

‑

psn/ce

‑

ep浇注体断面的扫描图,图11(c)和图11(g)为实施例4制备的70

‑4‑

psn/ce

‑

ep浇注体断面的扫描图,图11(d)和图11(h)为实施例5制备的70

‑2‑4‑

psn/ce

‑

ep浇注体断面的扫描图

[0107]

从图11中可以看出,psn/ce

‑

ep浇注体断面较为平整,局部有河流状纹路,体现出脆性断裂的断面特征。在图11(e)

‑

(h)中,可以看出断面处没有明显的相分离,说明ce、ep和psn三相融合较好。这表明,制备得到较均匀的树脂浇注体。

[0108]

利用sem表征复合材料在弯曲测试后断口的形貌,如图12所示,其中,图12(a)为对比例1制备的复合材料断面的扫描图,图12(b)为实施例1制备的复合材料断面的扫描图,图12(c)为实施例2制备的复合材料断面的扫描图,图12(d)为实施例3制备的复合材料断面的扫描图,图12(e)为对比例2制备的复合材料断面的扫描图,图12(f)为对比例3制备的复合材料断面的扫描图,图12(g)为对比例4制备的复合材料断面的扫描图,图12(h)为实施例4制备的复合材料断面的扫描图,图12(i)为实施例5制备的复合材料断面的扫描图。

[0109]

从图12中可以看出,断口处形貌呈现出脆性断裂的特征。此外,断面处的单根石英纤维表面仍包覆有较多的树脂基体,说明树脂预聚体对石英纤维的浸渍效果较好,且包覆力较强。

[0110]

为了进一步表征石英纤维/改性氰酸酯复合材料中树脂与纤维的粘接情况,对未进行力学破坏的复合材料表面进行sem表征,如图13

‑

14所示。图13为实施例1

‑

3及对比例1

‑

4制备的复合材料表面的扫描图,其中,图13(a)为对比例1制备的复合材料表面的扫描图,图13(b)为实施例1制备的复合材料表面的扫描图,图13(c)为对比例2制备的复合材料表面的扫描图,图13(d)为实施例3制备的复合材料表面的扫描图,图13(e)为对比例1制备的复合材料表面的扫描图,图13(f)为对比例3制备的复合材料表面的扫描图,图13(g)为对比例4制备的复合材料表面的扫描图;图14为实施例4

‑

5制备的复合材料表面的扫描图,其中,图14(a)为实施例4制备的复合材料表面的扫描图,图14(b)为实施例5制备的复合材料表面的

扫描图;

[0111]

图13显示,在所示样品中,树脂都均匀分别在石英纤维的表面和单根纤维之间。但随着psn添加比例的增加,树脂表面的气孔明显增多。图13(d)中,qf/4

‑

psn/ce

‑

ep复合材料表面的气孔呈现大而浅的形态,但树脂基体整体分布均匀,且与纤维粘接紧密。图13(e)中,qf/6

‑

psn/ce

‑

ep复合材料表面的气孔较小,但分布不均,且局部树脂基体呈现开裂,说明树脂与纤维粘接性较差。在图3

‑

12(f)中,qf/7

‑

psn/ce

‑

ep复合材料表面的气孔呈蜂窝状结构,且树脂基体与纤维的粘接性较差。

[0112]

树脂基体中气孔出现的原因是psn原料中存在氨气,本发明采用旋转蒸发的方式除去psn原料中的氨气,但因氨气极易溶,未能完全除去。此外,psn在反应中也可能生成气体。因此在固化过程中形成气泡,进而导致复合材料中出现气孔。

[0113]

因为空气的ε为1,所以气孔的出现可能会导致复合材料的介电性能有所提升。同时,气孔数目的增加也会导致树脂与纤维之间的脱粘。这也解释了,qf/6

‑

psn/ce

‑

ep复合材料的透波性能较高,而力学性能较差的原因。

[0114]

图14(a)显示,qf/70

‑4‑

psn/ce

‑

ep复合材料和qf/70

‑2‑4‑

psn/ce

‑

ep复合材料表面均没有明显的气孔,且纤维之间有明显的树脂片存在,表面也存在少量树脂颗粒,说明树脂与纤维粘接良好。

[0115]

图14(b)中,qf/70

‑2‑4‑

psn/ce

‑

ep复合材料表面虽然较为平整,但存在的树脂片相对较少。为了进一步判断树脂基体是否粘接于树脂表面,对qf/70

‑2‑4‑

psn/ce

‑

ep复合材料样品进行了能谱分析,如图15所示。

[0116]

根据图15于纤维处。而c、n元素作为构成树脂中三嗪环结构的主要元素,均匀分布在纤维表面。这表明,70

‑2‑4‑

psn/ce

‑

ep树脂预聚体均匀包覆在石英纤维表面,两者具有较好的粘接性。这也是qf/70

‑2‑4‑

psn/ce

‑

ep复合材料具有良好力学性能的内在原因。

[0117]

本发明制备的石英纤维/改性氰酸酯复合材料中,透波性能测试显示,当预处理后的psn的添加质量为预聚体的2

‑

4%,制备的石英纤维/改性氰酸酯复合材料的弯曲性能较优,树脂与纤维之间的粘接性相对较好,综合性能较强。但是当预处理后的psn的添加量增加至预聚体的5

‑

7%,制备的复合材料综合性能较差,如qf/6

‑

psn/ce

‑

ep复合材料虽然具有较优的透波性能,但qf/6

‑

psn/ce

‑

ep复合材料在弯曲性能测试中出现明显分层现象,且弯曲强度和模量较低。此外,其树脂表面存在明显的气孔和局部开裂,加剧了树脂与纤维之间的脱粘,使两者粘接性下降,综合性能差。

[0118]

qf/70

‑4‑

psn/ce

‑

ep的透波率略有降低,但力学性能测试结果显示,70℃添加psn的复合材料具有优异的弯曲性能。其中,qf/70

‑4‑

psn/ce

‑

ep复合材料的σ

f

为883.55mpa,e

f

为31.50gpa,相比于qf/ce

‑

ep复合材料分别提高了52.8%和7.8%,综合性能较强。

[0119]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0120]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。