1.本发明涉及导电辊制备技术领域,尤其涉及一种新型耐腐蚀大电流导电辊及制造工艺。

背景技术:

2.改革开放以来,国民经济快速增长,“科技创新,自主创新”已成为目前国内工业发展的主流,我国工业正逐步向集约型、节能减排、低碳的方向发展,新能源行业发展创造铝电解电容器新的需求,电极箔作为铝电解电容器的阳极材料,需求量不断增加,电极箔生产过程主要包括腐蚀过程和化成(赋能)过程。

3.在化成工艺生产过程中,铜箔的加电方式一般使用铜导电辊导电,但国产的一些导电辊耐磨性不够稳定,容易引起镀层剥落,有毛刺易产生次品,而且使用寿命短,有的仅用了二个月就要换新的,更换导电辊需停机停产,相应地降低了生产效率和增加了生产成本,另外美国专利申请号us36168073,公开了一种复合辊,包括镍合金外壳和外壳内的钢套筒,套筒与壳体的中间部分接触,与壳体的端部不接触,在壳体的端部和套筒之间设置弹性体环,收集头固定在卷的每一端,该导电辊套筒的外套采用耐蚀性和耐磨性好的镍基合金制造,内套采用低成本的碳钢制造,内套和外套通过热装直接复合在一起,但接触面电阻大,降低导电辊的导电性能,因此改善镀层结构,改进表面工艺,满足铜箔生产线的需要,是业内科技人员长期努力的目标,因此导电辊需要具有良好的导电性、耐蚀性和耐磨性等性能要求。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种新型耐腐蚀大电流导电辊及制造工艺。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种新型耐腐蚀大电流导电辊,包括钢辊、内芯,所述钢辊与内芯相互套接,所述内芯的外壁设置有底镀层,所述底镀层的外侧设置有导电层,所述导电层的外侧设置有耐磨耐腐蚀层。

7.作为本发明的优选技术方案,所述内芯包括导电辊轴,所述导电辊轴的外壁焊接有支撑环套,所述支撑环套的外侧焊接有主轴,所述导电辊轴的外侧固定套接有导电铜管。

8.作为本发明的优选技术方案,所述钢辊为材质为316l不锈钢。

9.作为本发明的优选技术方案,所述底镀层的厚度为0.015

‑

0.03mm。

10.作为本发明的优选技术方案,所述导电层的厚度为1.5

‑

2.5mm。

11.作为本发明的优选技术方案,所述耐磨耐腐蚀层的厚度为0.04

‑

0.05mm。

12.一种新型耐腐蚀大电流导电辊的制造工艺,包括以下步骤:

13.s1、导电辊轴与支撑环套相互焊接,主轴与支撑环套相互焊接,导电铜管通过过盈热安装到导电辊轴上;

14.s2、钢辊通过过盈热安装到内芯上;

15.s3、对钢辊和内芯的表面进行预处理,表面毛化、除油、去绣;

16.s4、底镀层采用氰化物镀铜,将钢辊、内芯吊装在氰化镀铜槽阴极集电环内,槽内输入连续过滤的氰化镀铜槽电解液,电镀液控制温度45

‑

50℃,电流密度为2

‑

5a/dm2,阳极与阴极的面积比=(2

‑

3):1,钢辊基体转速25

‑

30r/min,铜镀层厚度达0.015

‑

0.03mm;

17.s5、导电层为电镀厚铜层,电镀厚铜层采用硫酸盐镀铜液,用去离子水清洗辊面,钢辊、内芯直接吊装到电解槽两端集电环内,电镀液控制温度为40

±

1℃,电流密度为8.3a/dm2,阳极与阴极的面积比=(2

‑

3):1,沉积速度50pm/h,维氏硬度为140,导电辊转速35r/min,三分钟后通电镀铜,电镀厚铜层厚度达2mm

‑

3.5mm;

18.s6、机加工处理,当电镀厚铜层厚度达2mm

‑

3.5mm后,对电镀厚铜层进行挤压变形,将电镀厚铜层加热后轧制,温度控制在700~850℃之间,变形量控制在20%,然后表面粗化处理,使表面粗糙度值ra到8~15μm,最终导电层的厚度达1.5

‑

2.5mm;

19.s7、耐磨耐腐蚀层为哈氏合金层,采用等离子喷涂方法对粗化处理后的电镀厚铜层喷射哈氏合金层,哈氏合金层采用哈氏c

‑

276合金,喷涂厚度达0.07mm

‑

0.08mm;

20.s8、然后对其表面磨修抛光处理,最终耐磨耐腐蚀层的厚度为0.04

‑

0.05mm;

21.s9、检验入库;

22.作为本发明的优选技术方案,所述步骤s3中,毛化后表面粗糙度值ra到5~10μm,去绣采用除锈液擦拭已除油的辊面。

23.作为本发明的优选技术方案,所述步骤s4中,氰化物镀铜液组成成分为cu:32g/l、nacn:9g/l、na2co3,:12g/l、naoh:10g/l、knac4h4o6:45g/l。

24.作为本发明的优选技术方案,所述步骤s5中,硫酸盐镀铜液组成成分为cuso4·

5h2o:185g/l,h2so4:60g/l,cl

‑

:60g/l。

25.本发明的有益效果为:

26.1、本发明中,采用底镀层为导电层的过渡层,可使整体导电层具有很高的结合强度,导电层用中不出现开裂或剥落现象。

27.2、本发明中,导电层采用硫酸盐镀铜液进行镀厚铜,铜具有良好的导电性和导热性,同时电镀厚铜层经过轧制,使导电层的厚度达1.5

‑

2.5mm,提高了铜层的密度,使铜层组织均匀、致密、无微观孔隙和裂纹,使该导电辊能够通过8000

‑

20000a的电流,且阴极电流效率能够达到85%以上,有效节约能源,降低成本。

28.3、本发明中,耐磨耐腐蚀层采用等离子喷涂方法对粗化处理后的电镀厚铜层喷射哈氏合金,使其硬度、耐磨性和耐腐蚀性都得到了明显提高,具有优异的耐腐蚀和力学性能。

29.4、本发明中,耐磨耐腐蚀层的厚度为0.04

‑

0.05mm,当表面失效后,能够对其表面磨修抛光处理,重新喷涂,使导电辊反复使用。

30.5、本发明中,导电辊轴的两端均套接有导电铜管,通过导电铜管能够有效对导电辊轴进行保护,提高了导电辊的使用寿命。

31.总之,本发明生产的导电辊质量稳定,使用寿命长,且生产方法简单、操作简便、规范性强、生产成本低,具有很大的实用价值。

附图说明

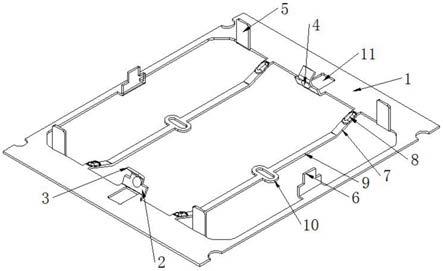

32.图1为本发明的一种新型耐腐蚀大电流导电辊的结构示意图。

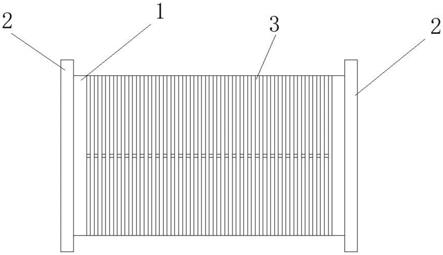

33.图2为本发明的一种新型耐腐蚀大电流导电辊的内芯的结构示意图。

34.图3为本发明的一种新型耐腐蚀大电流导电辊的制造工艺流程图。

35.图中标号:1、钢辊;2、内芯;201、导电辊轴;202、支撑环套;203、主轴;204、导电铜管;3、底镀层;4、导电层;5、耐磨耐腐蚀层。

具体实施方式

36.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

37.实施例:

38.如附图1

‑

2所示:

39.一种新型耐腐蚀大电流导电辊,包括钢辊1、内芯2,钢辊1与内芯2相互套接,内芯2的外壁设置有底镀层3,底镀层3的外侧设置有导电层4,导电层4的外侧设置有耐磨耐腐蚀层5。

40.内芯2包括导电辊轴201,导电辊轴201的外壁焊接有支撑环套202,支撑环套202的外侧焊接有主轴203,导电辊轴201的外侧固定套接有导电铜管204。

41.钢辊1为材质为316l不锈钢,底镀层3的厚度为0.015

‑

0.03mm,导电层4的厚度为1.5

‑

2.5mm,耐磨耐腐蚀层5的厚度为0.04

‑

0.05mm。

42.本实施例的具体实施方式:

43.根据一种新型耐腐蚀大电流导电辊,现提出一种新型耐腐蚀大电流导电辊的制造工艺,包括以下步骤:

44.s1、导电辊轴201与支撑环套202相互焊接,主轴203与支撑环套202相互焊接,导电铜管204通过过盈热安装到导电辊轴201上;

45.s2、钢辊1通过过盈热安装到内芯2上;

46.s3、对钢辊1和内芯2的表面进行预处理;

47.(1)表面毛化:对钢辊1表面进行喷砂、喷丸或激光毛化处理,增强后续底镀层3、导电层4与导电辊基体的结合力,毛化后表面粗糙度值ra到5~10μm;

48.(2)除油,采用除油溶液去除钢辊1表面的油脂;

49.(3)去绣,采用除锈液擦拭已除油的辊面;

50.s4、底镀层3采用氰化物镀铜,将钢辊1、内芯2吊装在氰化镀铜槽阴极集电环内,槽内输入连续过滤的氰化镀铜槽电解液,,氰化物镀铜液组成成分为cu:32g/l、nacn:9g/l、na2co3,:12g/l、naoh:10g/l、knac4h4o6:45g/l,电镀液控制温度45

‑

50℃,电流密度为2

‑

5a/dm2,阳极与阴极的面积比=(2

‑

3):1,钢辊1基体转速25

‑

30r/min,铜镀层厚度达0.015

‑

0.03mm;

51.s5、导电层4为电镀厚铜层,电镀厚铜层采用硫酸盐镀铜液,用去离子水清洗辊面,钢辊1、内芯2直接吊装到电解槽两端集电环内,槽内输入连续过滤的硫酸盐镀铜槽电解液,硫酸盐镀铜液组成成分为cuso4·

5h2o:185g/l,h2so4:60g/l,cl

‑

:60g/l,电镀液控制温度为40

±

1℃,电流密度为8.3a/dm2,阳极与阴极的面积比=(2

‑

3):1,沉积速度50pm/h,维氏硬

度为140,导电辊转速35r/min,三分钟后通电镀铜,电镀厚铜层厚度达2mm

‑

3.5mm;

52.s6、机加工处理,当电镀厚铜层厚度达2mm

‑

3.5mm后,对电镀厚铜层进行挤压变形,将电镀厚铜层加热后轧制,温度控制在700~850℃之间,变形量控制在20%,然后表面粗化处理,使表面粗糙度值ra到8~15μm,最终导电层4的厚度达1.5

‑

2.5mm;

53.s7、耐磨耐腐蚀层5为哈氏合金层,采用等离子喷涂方法对粗化处理后的电镀厚铜层喷射哈氏合金层,哈氏合金层采用哈氏c

‑

276合金,喷涂厚度达0.07mm

‑

0.08mm;

54.s8、然后对其表面磨修抛光处理,最终耐磨耐腐蚀层5的厚度为0.04

‑

0.05mm;

55.s9、检验入库。

56.下面结合实施例对本发明所提供的一种新型耐腐蚀大电流导电辊的制造工艺作进一步详述:

57.实施例1:

58.选取材质为316l不锈钢的钢辊,钢辊1直径为610mm,钢辊辊面长度为1500mm,内芯2包括导电辊轴201、支撑环套202、主轴203、导电铜管204,导电辊轴201与支撑环套202相互焊接,主轴203与支撑环套202相互焊接,导电铜管204通过过盈热安装到导电辊轴201上,内芯2中部直径为210mm,内芯2长度为3820mm,钢辊1通过过盈热安装到内芯2上,对钢辊1、内芯2表面进行激光毛化处理,毛化后表面粗糙度值ra到5μm,采用除油溶液去除钢辊1、内芯2表面的油脂,采用除锈液擦拭已除油的辊面,流动水洗去除辊面残留的除油溶液、除锈液,流动水洗后,将钢辊1、内芯2吊装在氰化镀铜槽阴极集电环内,槽内输入连续过滤的氰化镀铜槽电解液,氰化物镀铜液组成成分为cu:32g/l、nacn:9g/l、na2co3,:12g/l、naoh:10g/l、knac4h4o6:45g/l,电镀液控制温度45℃,电流密度为2a/dm2,阳极与阴极的面积比=2:1,钢辊1基体转速25r/min,对钢辊1、内芯2整体进行铜镀,铜镀层厚度达0.015mm,底镀层3结束后,用去离子水清洗辊面,去除辊面残留的电解液,钢辊1、内芯2直接吊装到电解槽两端集电环内,槽内输入连续过滤的硫酸盐镀铜槽电解液,硫酸盐镀铜液组成成分为cuso4·

5h2o:185g/l,h2so4:60g/l,cl

‑

:60g/l,电镀液控制温度为39℃,电流密度为8.3a/dm2,阳极与阴极的面积比=2:1,沉积速度50pm/h,维氏硬度为140,导电辊转速35r/min,三分钟后通电镀铜,最终电镀厚铜层厚度达2mm,对电镀厚铜层进行挤压变形,将电镀厚铜层加热后轧制,温度控制在700℃之间,变形量控制在20%,然后表面粗化处理,使表面粗糙度值ra到8μm,最终导电层4的厚度达1.5mm,采用等离子喷涂方法对粗化处理后的电镀厚铜层喷射哈氏合金,哈氏合金层5采用哈氏c

‑

276合金为原材料,喷涂厚度达0.07mm,然后对其表面磨修抛光处理,去除辊面的由于挤压变形后产生的各种缺陷,使表面粗糙度为0.5μm,最终耐磨耐腐蚀层5的厚度为0.04mm,检验入库。

59.实施例2:

60.选取材质为316l不锈钢的钢辊,钢辊1直径为610mm,钢辊辊面长度为1500mm,内芯2包括导电辊轴201、支撑环套202、主轴203、导电铜管204,导电辊轴201与支撑环套202相互焊接,主轴203与支撑环套202相互焊接,导电铜管204通过过盈热安装到导电辊轴201上,内芯2直径为210mm,内芯2长度为3820mm,钢辊1通过过盈热安装到内芯2上,对钢辊1、内芯2表面进行激光毛化处理,毛化后表面粗糙度值ra到8μm,采用除油溶液去除钢辊1、内芯2表面的油脂,采用除锈液擦拭已除油的辊面,流动水洗去除辊面残留的除油溶液、除锈液,流动水洗后,将钢辊1、内芯2吊装在氰化镀铜槽阴极集电环内,槽内输入连续过滤的氰化镀铜槽

电解液,氰化物镀铜液组成成分为cu:32g/l、nacn:9g/l、na2co3,:12g/l、naoh:10g/l、knac4h4o6:45g/l,电镀液控制温度48℃,电流密度为3.5a/dm2,阳极与阴极的面积比=2.5:1,钢辊1基体转速28r/min,铜镀层厚度达0.025mm,底镀层3结束后,用去离子水清洗辊面,去除辊面残留的电解液,钢辊1、内芯2直接吊装到电解槽两端集电环内,槽内输入连续过滤的硫酸盐镀铜槽电解液,硫酸盐镀铜液组成成分为cuso4·

5h2o:185g/l,h2so4:60g/l,cl

‑

:60g/l,电镀液控制温度为40℃,电流密度为8.3a/dm2,阳极与阴极的面积比=2.5:1,沉积速度50pm/h,维氏硬度为140,导电辊转速35r/min,三分钟后通电镀铜,最终电镀厚铜层厚度达2.5mm,对电镀厚铜层进行挤压变形,将电镀厚铜层加热后轧制,温度控制在800℃之间,变形量控制在20%,然后表面粗化处理,使表面粗糙度值ra到10μm,最终导电层4的厚度达2.0mm,采用等离子喷涂方法对粗化处理后的电镀厚铜层喷射哈氏合金,哈氏合金层5采用哈氏c

‑

276合金为原材料,喷涂厚度达0.075mm,然后对其表面磨修抛光处理,去除辊面的由于挤压变形后产生的各种缺陷,使表面粗糙度为0.5μm,最终耐磨耐腐蚀层5的厚度为0.045mm,检验入库。

61.实施例3:

62.选取材质为316l不锈钢的钢辊,钢辊1直径为610mm,钢辊辊面长度为1500mm,内芯2包括导电辊轴201、支撑环套202、主轴203、导电铜管204,导电辊轴201与支撑环套202相互焊接,主轴203与支撑环套202相互焊接,导电铜管204通过过盈热安装到导电辊轴201上,内芯2直径为210mm,内芯2长度为3820mm,钢辊1通过过盈热安装到内芯2上,对钢辊1、内芯2表面进行激光毛化处理,毛化后表面粗糙度值ra到10μm,采用除油溶液去除钢辊1、内芯2表面的油脂,采用除锈液擦拭已除油的辊面,流动水洗去除辊面残留的除油溶液、除锈液,流动水洗后,将钢辊1、内芯2吊装在氰化镀铜槽阴极集电环内,槽内输入连续过滤的氰化镀铜槽电解液,氰化物镀铜液组成成分为cu:32g/l、nacn:9g/l、na2co3,:12g/l、naoh:10g/l、knac4h4o6:45g/l,电镀液控制温度50℃,电流密度为5a/dm2,阳极与阴极的面积比=3:1,钢辊1基体转速30r/min,铜镀层厚度达0.03mm,底镀层3结束后,用去离子水清洗辊面,去除辊面残留的电解液,钢辊1、内芯2直接吊装到电解槽两端集电环内,槽内输入连续过滤的硫酸盐镀铜槽电解液,硫酸盐镀铜液组成成分为cuso4·

5h2o:185g/l,h2so4:60g/l,cl

‑

:60g/l,电镀液控制温度为41℃,电流密度为8.3a/dm2,阳极与阴极的面积比=3:1,沉积速度50pm/h,维氏硬度为140,导电辊转速35r/min,三分钟后通电镀铜,最终电镀厚铜层厚度达3mm,对电镀厚铜层进行挤压变形,将电镀厚铜层加热后轧制,温度控制在850℃之间,变形量控制在20%,然后表面粗化处理,使表面粗糙度值ra到15μm,最终导电层4的厚度达2.5mm,采用等离子喷涂方法对粗化处理后的电镀厚铜层喷射哈氏合金,哈氏合金层5采用哈氏c

‑

276合金为原材料,喷涂厚度达0.08mm,然后对其表面磨修抛光处理,去除辊面的由于挤压变形后产生的各种缺陷,使表面粗糙度为0.5μm,最终耐磨耐腐蚀层5的厚度为0.05mm,检验入库。

63.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

64.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性

或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

65.实验:

66.为了检验导电辊,对实施例一、实施例二、实施例三分为三组进行实验,将导电辊用于连续电镀铬机组时的实际使用情况,判断其使用寿命,如表1所示。

67.表1:

[0068][0069]

如表1所示,使用本案实实施例一、实施例二、实施例三的导电辊实际使用寿命达到了80天左右,目前市场上的导电辊平均使用寿命只有2个月左右,说明采用本技术方案制得的导电辊的镀层不易发生脱落,使用本案实实施例一、实施例二、实施例三的导电辊实际使用寿命更长。

[0070]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。