1.本发明涉及一种带轨道的尾管悬挂器,属于石油天然气固完井工具技术领域。

背景技术:

2.中浅层气藏单井产能总体较低,为提高单井产能,大多采用水平井、大斜度井、大位移井开发,具有垂深浅、水平段长、位垂比大的特点。水平井尾管固井是一项风险高、技术复杂、施工难度大、质量要求高的特种固井作业,尾管下入难度大,常采取冲击下放,使用双液缸、双卡瓦结构的常规带轨道的尾管悬挂器存在提前座挂风险,有可能造成套管下不到位;对于非常规气藏,埋藏深、致密程度高、开发难度大,常规的建井技术成本高,难以实现经济效益开发。固井滑套建井技术之一是在完井时采用固井滑套和尾管连接后的完井管柱进行固井,尾管固井合格后,压裂施工从井口下入滑套开启工具,逐个打开固井滑套,然后进行分层压裂施工。在上述工况下,采用常规尾管悬挂器施工工艺复杂,存在倒不开扣、无法丢手的风险,而且相对经济收益而言成本过高。

技术实现要素:

3.针对现有技术中所存在的上述技术问题,本发明提出了一种带轨道的尾管悬挂器,用于水平井、大斜度井、大位移井的固完井工具,本发明用在中浅层、非常规等气藏,可用于解决水平井等井型下尾管送放难度大、固井质量差、尾管悬挂器成本高、施工工艺复杂的问题。带轨道的尾管悬挂器还能够实现回接,采用配套的封隔式回接插头,封隔尾管后将尾管回接至井口进行悬挂;或者采用配套的锚定式对接插头,在对尾管进行封隔的同时,直接对尾管串进行悬挂、锚定,解决了尾管重叠段固井质量差、油气水上窜等难题;配套的锚定式对接插头也适用于对无需回接的尾管串进行悬挂、锚定,以满足后期的压裂等施工需求,确保油气田的开发生产和措施改造顺利进行。此外,本发明还可应用于固井滑套建井技术,能够有效缩短建井周期,进一步降低建井成本。

4.为了实现以上发明目的,本发明提出了一种带轨道的尾管悬挂器,包括:

5.外筒,所述外筒的上部的外壁上设置有轨道槽;

6.连接所述外筒的上端的棘爪筒,所述棘爪筒的内壁设置若干有能够插接在所述轨道槽内的凸齿;以及

7.可分离式套设在所述外筒内的塞杆,所述塞杆的上部设置有若干弹片,所述弹片卡接在所述轨道槽内并阻挡所述凸齿从所述轨道槽内滑出;

8.其中,所述塞杆连接在所述外筒内时,上提、下压或旋转时,所述凸齿始终卡定在所述轨道槽内;所述塞杆与所述外筒分离后,所述凸齿能够从所述轨道槽内滑出,从而使所述棘爪筒与所述外筒分离。

9.本发明的进一步改进在于,所述轨道槽包括t型槽和环形槽,所述t型槽包括轴向槽段和设置在所述轴向槽段的中部的一侧的扭矩槽段;所述轴向槽段的下端连通所述环形槽;

10.所述凸齿包括卡接在所述扭矩槽段内的扭矩齿,以及设置在所述环形槽内的承载齿;

11.其中,所述t型槽带有通槽部位,所述弹片从所述外筒的内侧卡定在所述t型槽的轴向槽段内,并在旋转时阻挡所述扭矩齿从所述扭矩槽段内滑出到轴向槽段上。

12.本发明的进一步改进在于,所述扭矩槽段设置在所述轴向槽段上与管柱转动方向相反的一侧。

13.本发明的进一步改进在于,所述外筒的内侧设置有第一凹槽;在所述塞杆与所述外筒分离后,所述外筒能够通过回接装置实现回接,所述回接装置构造成能够插接在所述外筒的内部,并卡接在所述第一凹槽内实现与所述外筒相连。

14.本发明的进一步改进在于,所述回接装置为封隔式回接插头或锚定式对接插头;所述封隔式回接插头上设置有与所述第一凹槽卡接的封隔式回接棘爪;所述锚定式对接插头上设置有与所述第一凹槽卡接的锚定式回接棘爪。

15.本发明的进一步改进在于,所述封隔式回接插头包括回接插头主体,所述回接插头主体的外壁上设置有第一胶筒,并且所述回接插头主体的下端设置有回接棘爪;

16.所述锚定式对接插头包括对接插头主体,所述对接插头主体的外壁上设置有锚齿,并且所述对接插头主体的下端设置有回接棘爪。

17.本发明的进一步改进在于,所述回接插头主体上设置台阶结构,所述台阶结构的下方设置有限位环,所述第一胶筒设置在所述台阶结构和所述限位环之间;

18.其中,所述第一胶筒的上方和下方分别安装有护肩,在下压吨位的作用下第一胶筒完全涨封于上层套管上,护肩会随之展开。

19.本发明的进一步改进在于,所述锚齿上设置有弹簧,所述锚齿在井筒内压力的作用下伸出并卡在套管的内壁上,并在卸掉井筒内压力后,在弹簧的弹力作用下收回。

20.本发明的进一步改进在于,所述回接棘爪包括若干弹性棘爪片和刚性支撑片,所述弹性棘爪片的外侧面上设置有环形凸齿,所述环形凸齿能够卡接在所述第一凹槽内,

21.其中,所述环形凸齿的上端面设置有与所述第一凹槽的上端面相配合的直齿或倒钩齿。

22.本发明的进一步改进在于,所述外筒上设置有第二凹槽,所述弹性棘爪片上设置有若干引导凸齿;所述环形凸齿卡定在所述第一凹槽内时,所述引导凸齿卡定在所述第二凹槽内。

23.与现有技术相比,本发明的优点在于:

24.本发明的一种带轨道的尾管悬挂器,通过采用棘爪筒取代棘爪片的方式,不仅尾管悬挂器获得更高的抗拉强度,而且通过旋转棘爪筒,使其内部的环状凸齿沿着外筒的t形槽产生转动,从而使环状凸齿分别处于承载啮合、退出啮合等状态,装配时方便了棘爪筒的安装,丢手时棘爪筒易于与外筒分离。避免了带有棘爪片的结构在安装过程中,棘爪片在收口的过程中因刚度较大有可能使得弹片根部出现塑性变形,导致了棘爪片抗拉强度的降低等问题。

25.本发明所述的带轨道的尾管悬挂器还能够实现回接,针对尾管重叠段固井质量差、油气水上窜的油气井,采用配套的回接插头、对接插头能够确保整个完井管柱的密封性、悬挂性和锚定性;针对回接无需回接的油气井,采用配套的对接插头也能进行悬挂、锚

定,同时均能够实现完井管柱全通径,满足了后期的压裂等施工需求。

附图说明

26.下面将结合附图来对本发明的优选实施例进行详细地描述,在图中:

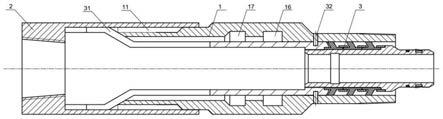

27.图1所示为本发明的一个实施例的带轨道的尾管悬挂器的结构示意图,显示了送放工况时的状态;

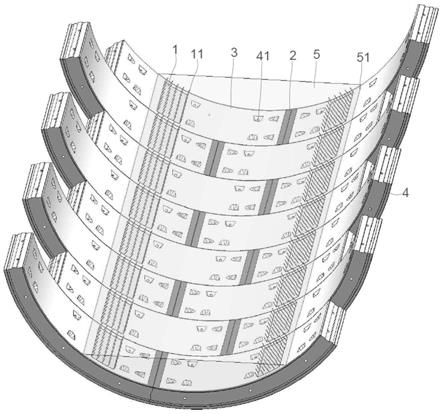

28.图2所示为本发明的一个实施例的带轨道的尾管悬挂器的结构示意图,显示了外筒与棘爪筒的状态;

29.图3所示为图2的展开图,显示了外筒的内壁的结构。

30.图4所示为本发明的一个实施例的封隔式回接插头的结构示意图;

31.图5所示为本发明的一个实施例的封隔式回接插头实现封隔后与外筒配合示意图;

32.图6所示为本发明的一个实施例的锚定式对接插头的结构示意图;

33.图7所示为本发明的一个实施例的锚定式对接插头实现锚定后与外筒配合示意图;

34.图8所示为本发明的一个实施例的回接棘爪的结构示意图,显示了其端部的结构;

35.图9所示为本发明的一个实施例的外筒与棘爪筒装配的示意图,显示了旋转前的状态下轴向槽段位置的剖面结构;

36.图10所示为本发明的一个实施例的外筒与棘爪筒装配的示意图,显示了旋转前的状态下扭矩槽段位置的剖面结构;

37.图11所示为图10的展开图,显示了外筒的内壁的结构。

38.附图中,相同的部件使用相同的附图标记。附图并未按照实际的比例绘制。

39.在附图中各附图标记的含义如下:1、外筒,2、棘爪筒,3、塞杆,4、封隔式回接插头,5、锚定式对接插头,6、回接棘爪,11、轨道槽,12、t型槽,13、环形槽,14、轴向槽段,15、扭矩槽段,16、第一凹槽,17、第二凹槽,21、扭矩齿,22、承载齿,31、弹片,32、剪切销钉,41、回接插头主体,42、回接销钉,43、限位块,44、第一胶筒,45、第一护肩,51、对接插头主体,52、锚齿,53、弹簧,54、压板,55、对接销钉,56、第二胶筒,57、第二护肩,58、丢手销钉,59、传压孔,61、弹性棘爪片,62、刚性支撑片,63、环形凸齿,64、引导凸齿,65、密封总成。

具体实施方式

40.为了使本发明的技术方案及优点更加清楚明白,以下结合附图对本发明的示例性实施例进行进一步详细的说明。显然,所描述的实施例仅是本发明的一部分实施例,而不是所有实施例的穷举。并且在不冲突的情况下,本发明中的实施例及实施例中的特征可以互相结合。

41.图1示意性地显示了根据本发明的一个实施例的一种带轨道的尾管悬挂器,所述带轨道的尾管悬挂器,其通过采用棘爪筒2取代棘爪片的方式,不仅尾管悬挂器获得更高的抗拉强度,而且通过旋转棘爪筒2,使其内部的环形凸齿63沿着外筒1的t型槽12产生转动,从而使环形凸齿63分别处于承载啮合、退出啮合等状态,装配时方便了棘爪筒2的安装,丢手时棘爪筒2易于与外筒1分离。

42.如图1所示的一个实施例的一种带轨道的尾管悬挂器,包括外筒1,所述外筒1的上部的外壁上设置有轨道槽11。所述外筒1的上端连接有棘爪筒2,所述棘爪筒2上设置有若干凸齿。凸齿能够卡接在轨道槽11内,使外筒1和棘爪筒2相连。本实施例所述的带轨道的尾管悬挂器还包括塞杆3,塞杆3可分离式地套设在外筒1的内部。在本实施例中,塞杆3的上端设置有若干弹片31,弹片31具有一定的弹性,能够卡接在轨道槽11内,并封堵所述凸齿,使凸齿在轨道槽11内固定保持不动,避免凸齿从轨道槽11内滑出。

43.在使用过程中,如图1和图2所示,所述塞杆3连接在所述外筒1内时,上提、下压或旋转时,所述凸齿始终卡定在所述轨道槽11内;所述塞杆3与所述外筒1分离后,所述凸齿能够从所述轨道槽11内滑出,从而使所述棘爪筒2与所述外筒1分离。

44.在一个实施例中,如图3所示,所述轨道槽11包括t型槽12和环形槽13。其中,t型槽12包括轴向槽段14和扭矩槽段15。轴向槽段14沿所述外筒1的轴向开设,其上端延伸到外筒1的上端面,下端延伸到环形槽13,与环形槽13连通。扭矩槽段15设置在轴向槽段14的中部的一侧,沿周向开设一小段,其体积和形状与扭矩齿21相匹配。轴向槽段14和扭矩槽段15形成一个“t”型。环形槽13为沿外筒1的外侧的周向开设一圈。

45.棘爪筒2上的凸齿包括上下相对设置的扭矩齿21和承载齿22。扭矩齿21卡定在t型槽12的扭矩槽段15内,承载齿22设置在环形槽13内。扭矩齿21主要是在转动时起到承担扭矩的作用,而环形槽13在上提、下压的过程中承载上提和下压的力。

46.在本实施例中,所述t型槽12带有通槽部位,可以是全通槽,也可以是在轴向槽段14上开设一小段通槽,其大小可以与弹片31的端部相匹配。在本实施例中,t型槽12和环形槽13的深度相同,而在外筒1上,上端的位置较薄,中部较厚;t型槽12处于较薄的位置,环形槽13处于较厚的位置,这样使t型槽12连通到外筒1的内部,而环形槽13只开设在外筒1的外部。

47.在一个实施例中,如图3和图11所示,所述扭矩槽段15设置在所述轴向槽段14上与管柱转动方向相反的一侧。如果以管柱的转动方向为正转,那么安装时,所述扭矩齿21沿所述轴向槽段14移动到所述扭矩槽段15位置,并反转进入到所述扭矩槽段15内。之后安装所述塞杆3,使所述塞杆3的弹片31卡定在所述轴向槽段14内。

48.在使用根据本实施例所述的带轨道的尾管悬挂器时,尾管悬挂器下入到预定位置后,随管柱旋转。管柱正转的过程中,扭矩齿21受到从扭矩槽段15内向轴向槽段14移动的力,由于在轴向槽段14内设置弹片31,会阻挡扭矩齿21从扭矩槽段15内滑出。当塞杆3丢手后,棘爪筒2随管柱正转则使得扭矩齿21从扭矩槽段15内滑出,进入到轴向槽段14。上提时,所述扭矩齿21通过轴向槽段14向上滑出。

49.在一个实施例中,如图1所示,所述塞杆3通过剪切销钉32与外筒1相连。塞杆3的内部设置有钻杆胶塞座,当丢入钻杆胶塞后,钻杆胶塞会与塞杆3的尾管胶塞部位挂合为复合胶塞。继续打压,当压力增大到一定值时,剪切销钉32会断裂,从而使塞杆3与外筒1分离。在压力的作用下,所述弹片31从轴向槽内滑出,塞杆3下落后,扭矩齿21失去阻挡可以随管柱转动而滑出。

50.在一个实施例中,如图4所示,本实施例所述的带轨道的尾管悬挂器还包括回接装置。在本实施例中,所述外筒1的内侧设置有第一凹槽16。所述第一凹槽16设置均匀设置一周。在所述塞杆3与所述外筒1分离后,所述外筒1能够通过回接装置实现回接,所述回接装

置构造成能够插接在所述外筒1的内部,并卡接在所述第一凹槽16内实现与所述外筒1相连。

51.在一个优选的实施例中,所述回接装置为封隔式回接插头4或锚定式对接插头5;所述封隔式回接插头4上设置有与所述第一凹槽16卡接的封隔式回接棘爪6;所述锚定式对接插头5上设置有与所述第一凹槽16卡接的锚定式回接棘爪6。

52.在根据本实施例所述的带轨道的尾管悬挂器中,封隔式回接插头4配合外筒1使用,将尾管回接至井口进行悬挂,不改变现有回接工艺,使得回接管柱具备密封完整性;或者采用配套的锚定式对接插头,在对尾管进行封隔的同时,直接对尾管串进行悬挂、锚定,解决了尾管重叠段固井质量差、油气水上窜等难题,满足后期的压裂等施工需求。当固井质量合格无需对尾管进行回接时,对于压裂施工时井口压力较高,有一定难度的施工井,视情况可以采用锚定式对接插头5与外筒1对接后进行悬挂、锚定。

53.在一个实施例中,如图4和图5所示,所述封隔式回接插头4包括回接插头主体41,所述回接插头主体41的外壁上设有第一胶筒44,并且回接插头主体41的设置有回接棘爪6(如图8所示)。所述锚定式对接插头5包括对接插头主体51,所述对接插头主体51的外壁上设置有锚齿52,并且所述对接插头主体51的下端设置有回接棘爪6。在本实施例中,封隔式回接插头4的回接棘爪6和锚定式对接插头5的回接棘爪6的结构相同。

54.在一个优选的实施例中,所述回接插头主体41上设置台阶结构,所述台阶结构的下方设置有限位环。所述第一胶筒44的下方设置有限位环,限位环通过销钉与封隔式回接插头4主体相连。所述第一胶筒44的上方和下方分别安装有护肩45,在下压吨位的作用下,限位环与封隔式回接插头4主体之间的销钉被剪断,限位环在外筒1的作用下向上移动,从而挤压第一胶筒44,使其完全涨封于上层套管上,护肩45会随之展开。

55.在本实施例中,限位块43上安装有一组回接销钉42,其螺纹孔经限位块43和回接插头主体41进行配钻而成,使得连接销钉剪断后不会形成井下落物,设计其具备较高的剪切吨位,确保尾管回接时不会提前实现自锁。

56.在本实施例中,所述回接装置为封隔式回接插头4时,当整个回接管柱与外筒1对接并完成相应的固井作业后,如图5所示,在后期的压裂等施工过程中,对于憋压坐封封隔器时产生的上顶力、一定施工压力下液压压力对回接管柱下截面的上顶力等,使得回接尾管串受到上顶力,通过回接棘爪下部的多个弹性棘爪片61上的环形凸齿63与回接筒上的第一凹槽16形成接触承载面,无需支撑件,在设计强度范围内,弹性棘爪片61可以可靠承受额定拉力载荷,有效防止回接管柱上窜,避免密封失效,造成油套连通的现象出现,并且包括回接尾管在内的整个尾管串内实现全通径,确保了压裂等施工的顺利进行。本发明还可应用于固井滑套建井技术,能够有效缩短建井周期,进一步降低建井成本。

57.在一个优选的实施例中,如图6所示,在所述接插头主体51上安装有锚齿52,所述锚齿52上设置有弹簧53,在井筒内压力的作用下,锚齿52伸出并卡在上层套管内壁上;卸掉井筒内压力,锚齿52在高弹力弹簧53的弹力作用下收回,实现锚齿52的解卡。优选地,所述接插头主体51上设置有多个槽孔,所述锚齿52设置槽孔内,在槽孔的出口处设置有压板54,压板54与锚齿52之间设置有弹簧53。在正常状态时,弹簧53处于自然状态或者有一定压缩的状态,当井筒内的压力增大后,在管柱内、胶筒封隔的环空之间的压差下的作用下锚齿52沿径向向外伸出,弹簧53进一步压缩,锚齿52伸出后锚定在套管上。当卸掉井筒内的压力

后,锚齿52在弹簧53的高弹力作用下收回,实现锚齿52的解卡。

58.在本实施例中,对接插头主体51包括套设的内外两个管体,内管体为支撑管,其下端连接所述回接棘爪6,也可以是与回接棘爪6连接成一个整体;外管体为锚定主体,锚定主体上设置所述锚齿52。支撑管和锚定主体之间通过连接销钉55相连,并且支撑管上还设置有传压孔59。所述锚定主体上设置台阶结构,并通过销钉与对接插头主体51相连。对插接头主体51上还设置有第二胶筒56,第二胶筒56的两侧分别安装有第二护肩57。

59.在本实施例中,所述锚定主体上设置台阶结构,第二胶筒56设置在锚定主体的上方。在下压吨位的作用下,锚定主体和支撑管之间的连接销钉55被剪断,锚定主体在外筒1的作用下向上移动,从而挤压第二胶筒56,使其完全涨封于上层套管上,第二护肩57会随之展开。同时,接插头主体51上的槽孔和锚齿52对准所述传压孔59。

60.在本实施例中,上安装有一组丢手销钉58,其螺纹孔经配钻而成,使得连接销钉剪断后不会形成井下落物,其中连接销钉55通过下压管柱一定吨位实现销钉的剪切,丢手销钉58则通过上提管柱一定吨位实现销钉的剪切,均设计其具备一定的剪切吨位,确保性能可靠。

61.在本实施例中,所述回接装置为锚定式对接插头5时,如图7所示,可用于尾管重叠段固井质量差、油气水上窜等气井,通过不进行固井施工的短回接实现对尾管重叠段进行封隔的同时,直接对尾管串进行悬挂、锚定;也可用于无需回接的尾管串对其进行悬挂、锚定,同时实现完井管柱全通径,满足了后期的压裂等施工需求。在后期的压裂等施工过程中,在一定的管柱内、胶筒封隔的环空之间的压差下,锚齿52伸出并将尾管串锚定至上层套管上;通过回接棘爪下部的多个弹性棘爪片61上的环形凸齿63与回接筒上的第一凹槽16形成接触承载面,无需支撑件,在设计强度范围内,弹性棘爪片61可以可靠承受额定拉力载荷,从而实现对尾管串的悬挂,解决了尾管串压缩变形或管柱下窜而发生位移等难题,确保了完井管柱的密封性、悬挂性和锚定性,同时整个尾管串内实现全通径,满足了压裂等施工需求。本发明还可应用于固井滑套建井技术,能够有效缩短建井周期,进一步降低建井成本。

62.在一个实施例中,如图8所示,所述回接棘爪6包括若干弹性棘爪片61和刚性支撑片62,优选地,弹性棘爪片61和刚性支撑片62可以均匀间隔分布。在本实施例中,所述弹性棘爪片61具有一定的弹性,可以向内弯曲和回弹,其外侧面上设置有环形凸齿63,所述环形凸齿63能够卡接在所述第一凹槽16内。而刚性支撑片62上没有环形凸齿63,不能弯曲和变形。

63.在本实施例中,第一凹槽16的上端面为内直角面或内倒钩面,所述环形凸齿63的上端面设置有与所述第一凹槽16的上端面相配合的直齿或倒钩齿。所述回接棘爪6与所述第第一凹槽16啮合后,所述外筒1与所述封隔式回接插头4或者锚定式对接插头5锁定。通过直角面或倒钩面配合的方式,能够使回接棘爪6与外筒1相连后,环形凸齿63始终卡接在第一凹槽16内,有效起到了管柱锚定的作用,在机械及液压上顶力的作用下,环形凸齿63不会从第一凹槽16内脱出。

64.在根据本实施例所述的带轨道的尾管悬挂器中,为了提高封隔式回接插头4、锚定式对接插头5等配套工具在回接等缩径、不规则井段的通过性,对回接棘爪6采用了弹性棘爪片61与刚性支撑片62相结合的组合结构,其中弹性棘爪片61具有弹性特征,并且弹性棘

爪片61上面带有环形凸齿63,在一定的下压吨位下能够沿着径向产生收口、回弹,从而能够在缩径井段处于收口、内藏状态,通过缩径井段后能够在回弹力的作用下恢复原状。刚性支撑片62的截面面积、截面惯性矩、刚度等参数足够大,不具有弹性特征,并且刚性支撑片62上面不带有环形凸齿63,在缩径井段能够通过提供刚性支撑,防止回接棘爪6的下入倾斜角度过大,使得回接棘爪6的中心线得以校正,基本与回接等缩径井段的中心线保持一致,确保回接棘爪6的顺利下入。

65.在一个实施例中,如图5和图7所示,所述外筒1上设置有第二凹槽17,所述弹性棘爪片61上设置有若干引导凸齿64;所述环形凸齿63卡定在所述第一凹槽16内时,所述引导凸齿64卡定在所述第二凹槽17内。

66.在根据本实施例所述的带轨道的尾管悬挂器中,在弹性棘爪片61上设置了引导凸齿64、承载凸齿相结合的组合结构,当引导凸齿64接触缩径井段后,能够进一步使承载凸齿处于内藏状态。回接棘爪6上通过弹性棘爪片61与刚性支撑片62的组合结构、弹性棘爪片61上的引导凸齿64、承载凸齿的组合结构的设置及结构参数的优化设计,在通过回接等缩径井段时,在一定的下压吨位下,弹性棘爪片61上面的环形凸齿63接触缩径井段,弹性棘爪片61处于收口状态,回接棘爪6经过刚性支撑件扶正,并以刚性支撑件构造的圆柱形状顺利通过缩径、不规则井段,而弹性棘爪片61内藏于其中,有效防止了弹性棘爪片61在缩径井段由于中心线倾斜、带有轴向铣槽、无圆柱支撑面等因素而产生卡挂现象。

67.在一个优选的实施例中,回接插头主体41和对接接头主体上安装有密封总成65,可以采用若干个o型密封圈、v型密封组件、硫化橡胶环,以及它们之间的组合密封件等多种密封方式,与外筒1上设置的密封面相配合,用于实现与回接装置的密封性能。

68.使用根据本实施例所述的带轨道的尾管悬挂器的方法,包括以下步骤,

69.组装所述带轨道的尾管悬挂器时,首先将外筒1固定到工作台上,之后将棘爪筒2插接在外筒1上,棘爪筒2的凸齿对准外筒1上t型槽12的轴向槽段14的入口并将棘爪筒2和外筒1插接在一起,直到棘爪筒2的内台肩面接触外筒1的上端面。之后旋转棘爪筒2,旋转的方向是反向旋转,即与管柱旋转的方向相反的方向。这样,使棘爪筒2内部的两排环形凸齿63分别处于承载啮合,其内部的扭矩齿21与t型槽12的扭矩槽段15相啮合,其内部的承载齿22与外筒1的环形凹槽相啮合。

70.之后在安装所述塞杆3。首先使塞杆3的弹片31部位处于收口状态,并将塞杆3从外筒1的下部送入,再旋转塞杆3,使其弹片31部位插入外筒1的t型槽12的轴向槽段14内,并推送到位,安装配钻的剪切销钉32将塞杆3卡在所述外筒1的内部。

71.组装后的尾管悬挂器下放到井下预设的位置,在下放的过程中,通过上提管柱、下压管柱或旋转管柱进行作业。上提和下压管柱的过程中,承载齿22起到承载的作用,旋转管柱时扭矩齿21起到传递扭矩的作用。

72.进行固井作业,装水泥头和管线、试压、循环。注前置液、隔离液、水泥浆;然后投钻杆胶塞、注钻井液,直到钻杆胶塞卡挂在塞杆3内构成复合胶塞。

73.之后憋压,使剪切销钉32被剪断,塞杆3与外筒1分离,复合胶塞在压力的作用下整体下移,继续注顶替液直至碰压。然后顺时针(正转)旋转管柱,从而带动棘爪筒2的凸齿转动,由于没有塞杆3的弹片31的阻挡,扭矩齿21会转动到t型槽12的轴向槽段14内,上提管柱,棘爪筒2和外筒1分离,将管柱提出井口。

74.在回接时,采用如图4所示的封隔式回接插头4能够与带轨道的尾管悬挂器实现回接,将回接管柱悬挂至井口,解决了尾管重叠段固井质量差、油气水上窜等难题,满足了后期的压裂等施工需求。本发明还可应用于固井滑套建井技术,能够有效缩短建井周期,进一步降低建井成本。

75.如图5所示,组装所述封隔式回接插头4,并按照从下至上依次为“封隔式回接插头4 套管 节流浮箍 套管柱”的管柱结构连接下入回接尾管串,并下放到预设位置,优化扶正器组合,保证封隔式回接插头4和套管居中,不改变常规尾管回接装置的现场操作规程。

76.首先磨铣回接筒,并将磨铣下的铁屑和水泥块大排量循环出井;

77.下入回接尾管串,当回接插头接近外筒1时,缓慢下放管柱,进行小排量试插,通过泵压、悬重等参数判断封隔式回接插头4与外筒1实现对接,下压吨位不得超过剪销剪切值的80%,第二棘爪片尚未实现卡挂,此时,开泵憋压检查回接插头的密封情况。

78.根据试插情况连接短节调整井口悬挂器以下回接尾管串的长度,上提管柱使封隔式回接插头4位于外筒1之上,按固井设计程序循环泥浆固井,待水泥浆全部顶替到环空后,缓慢下放管柱,再次使回接插头插入外筒1内,下压一定吨位剪断限位块43上安装的连接销钉,第一胶筒44开始涨封,逐渐变形与上层套管内壁接触,第一胶筒44护肩45可优选为软金属支撑护肩45,随之会展开罩住第一胶筒44与上层套管之间的环隙,防止了第一胶筒44肩部突出导致密封失效,持续增加下压吨位,直到第一胶筒44完全涨封后有效封隔环空,同时封隔式回接插头4下行到位,第二棘爪片实现卡挂。环形凸齿63具有双向承载性能,一方面防止第一胶筒44退回,确保第一胶筒44处于完全涨封状态,另外一方面,一旦出现下压吨位过大的情况,环形凸齿63承担了一部分载荷,防止了下压吨位过大导致第一胶筒44密封失效,确保了第一胶筒44的压缩距始终处于设计范围内。第一胶筒44坐封后将井口悬挂器坐在套管头上,承受上部回接尾管串足够的悬重,在井口装置处形成有效的密封。

79.如图6所示,显示了根据本发明的一个实施例的锚定式对接插头5的结构,采用所述的锚定式对接插头5能够与带轨道的尾管悬挂器实现对接,采用所述的锚定式对接插头5能够与可回接的尾管悬挂器实现对接,在尾管固井质量差、油气水上窜时,通过不进行固井施工的短回接实现尾管重叠段的封隔,同时也对尾管串进行悬挂、锚定;在尾管固井质量合格,无需对尾管串进行回接时,也能对其进行悬挂、锚定,使得施工时在一定的井筒压力下,将尾管串锚定至上层套管上,解决了低渗透油气藏压裂、大规模体积压裂等施工压力高、施工难度大的工况下,完井管柱压缩变形或管柱下窜而发生位移等难题,满足了压裂等施工需求。本发明还可应用于固井滑套建井技术,能够有效缩短建井周期,进一步降低建井成本。

80.组装所述锚定式对接插头5,如图7所示,并按照从下至上依次为“锚定式对接插头5 送放管柱”的管柱结构连接下入井内,并下放到预设位置,不改变常规井下工具对接的现场操作规程。

81.下入送放管柱,当锚定式对接插头5接近外筒1时,缓慢下放管柱,使对接插头插入外筒1内,下压一定吨位剪断对接销钉55,持续增加下压吨位,直到第一胶筒44完全涨封、第一护肩45随之展开,有效封隔环空,此时锚定式对接插头5下行到位,弹性棘爪片61实现卡挂,开泵憋压检查对接插头的密封情况后,上提一定吨位剪断丢手销钉58后,从井内起出送放管柱。

82.在本实施例中,“上方”指的是靠近井口的一方,“下方”指的是远离井口的一方。

83.尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。因此,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和/或修改,根据本发明的实施例作出的变更和/或修改都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。