1.本发明属于聚四氟乙烯材料的技术领域,具体的涉及一种高光洁度聚四氟乙烯管的制备方法。

背景技术:

2.聚四氟乙烯树脂由于其高分子量,导致熔融粘度很高,因此无法如常规塑料熔融加工时在熔融状态下具有良好的流动性,一般只要在加工时控制模具表面高光洁度,其加工制品的表面便具有高光洁度。然而因聚四氟乙烯管制备工艺的特殊性,存在以下两个因素影响聚四氟乙烯挤出管的表面光洁度:(1)在生管坯挤出过程中需要经过口模与之产生剪切力而发生纤维化,但剪切力的作用会在生管坯上形成纵向痕迹;(2)在生管坯烧结过程中因收缩而产生微观的沟痕或凸起。

3.现有改善聚四氟乙烯管表面光洁度的技术手段基本从管材配料或挤出工艺两方面,常规方式一般在管材配料中调整加入助挤剂的种类及用量或改进用于挤出聚四氟乙烯管的相关挤出模具部件,然而上述改进方式对于聚四氟乙烯管表面光洁度的提高依然有限,且所得管材生坯在后续烧结过程中仍会发生收缩,所发生的尺寸变化对最终聚四氟乙烯管表面光洁度产生不可消除的不良影响。管材在烧结过程中随着温度升高由结晶态转化为无定形态,在降温过程中分子链又会重新排列形成结晶态,在重新结晶的过程中收缩会产生微观的沟痕或凸起。

4.目前聚四氟乙烯管的低光洁度严重限制了其应用领域。例如半导体作为一种电子材料,在现如今社会发展中发挥着重要的作用,工业、农业、商业、交通、航空、信息、通讯等多领域均离不开半导体技术。半导体技术推动半导体领域逐渐发展,尤其随着5g信息技术、光电应用等的快速发展,第三代半导体产业也随之蓬勃发展。

5.由于半导体材料的特殊性,其在制造过程中对制造工艺有着极高的要求,聚四氟乙烯材料能够在一定程度上满足此类需求。半导体材料极为关键的是抗污染性,但是因目前聚四氟乙烯材料本身加工工艺的限制,使得加工而成的聚四氟乙烯管表面光洁度达不到要求,若将现有聚四氟乙烯管用于半导体材料领域,则易造成半导体材料在制备、使用或清洗过程中发生化学试剂的残留,不易清洗。可见低光洁度问题限制了聚四氟乙烯管在半导体领域中的应用。

6.因此为了扩大聚四氟乙烯管的应用范围,亟需有效彻底地解决聚四氟乙烯管的光洁度问题。

技术实现要素:

7.本发明的目的在于针对目前聚四氟乙烯管光洁度低而限制其应用的问题而提供一种高光洁度聚四氟乙烯管的制备方法,采用该制备方法制得的聚四氟乙烯管光洁度相对于现有聚四氟乙烯管得到完全彻底地改善,同时拉伸强度等其他性能指标也得到改善。所述制备方法工艺简单,易操作,工艺连续性好,适用于大规模工业化生产。

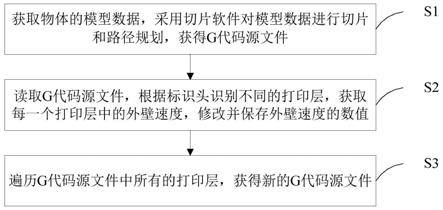

8.本发明的技术方案为:一种高光洁度聚四氟乙烯管的制备方法,包括以下步骤:(1)原料聚四氟乙烯分散树脂过筛;(2)混料;(3)熟化;(4)预成型;(5)挤出;(6)烘干烧结;将步骤(6)烘干烧结后制得的聚四氟乙烯挤出管进行pfa乳液浸渍,其中pfa乳液的浓度为40~60wt%,pfa粒径为100~300nm,pfa熔融指数为1.0~30.0g/10min,控制浸渍速度为0.5~5m/min;待浸渍完成,将浸渍后的聚四氟乙烯挤出管穿过加热炉进行热处理后收卷,得到高光洁度聚四氟乙烯管;所述步骤(1)中所选用的聚四氟乙烯分散树脂ssg为2.165~2.186,压缩比为1600:1,该压缩比下的挤出压力为40~60mpa。

9.所述步骤(1)原料聚四氟乙烯分散树脂过筛采用8~10目筛网。

10.所述步骤(1)原料聚四氟乙烯分散树脂选用改性共聚聚四氟乙烯分散树脂;所述步骤(2)混料在过筛的聚四氟乙烯分散树脂加入树脂重量18%~24%的助剂进行混合;

11.优选的,改性共聚聚四氟乙烯分散树脂为df-2041、df-2048牌号;

12.优选的,助剂为美孚异构烷烃溶剂油。

13.所述步骤(3)中熟化温度为25~40℃;所述步骤(4)预成型的压力为2.0~3.5mpa,保压时间为15~30分钟;所述步骤(5)中缸筒温度为40℃,口模温度为60~80℃,挤出速率为1.0~3米/分钟;所述步骤(6)中将挤出的管材穿过加热炉,加热炉烘干段温度为100~270℃,在该烘干段脱除助剂,烧结段温度为360~400℃,在该烧结段熔融烧结。

14.所述pfa乳液中加入hlb值在6~11之间的非离子表面活性剂,加入量为乳液重量的0.1%~10%。本发明通过实验优选出合适的非离子表面活性剂,降低pfa乳液的表面张力,改善烘干烧结后的聚四氟乙烯挤出管在浸渍pfa乳液时出现局部无法浸渍或者浸渍不完全的问题。

15.优选的,非离子表面活性剂的hlb值在8~10之间,加入量为乳液重量的0.1~2%。

16.所述浸渍速度为0.5~3m/min。

17.所述聚四氟乙烯挤出管的外径为3.0~20.0mm,壁厚为0.5~2.0mm。

18.所述浸渍后的聚四氟乙烯挤出管进行梯度升温热处理:首先在90~120℃下烘干水分;然后在250~300℃下脱除非离子表面活性剂;最后在350~400℃下烧结。

19.所述聚四氟乙烯管的表面粗糙度ra≤0.05μm。

20.本发明的有益效果为:由于挤出管材生坯在后续烧结过程中仍会发生收缩,若是将挤出管材生坯不经过烘干烧结直接浸渍在pfa乳液中,浸渍pfa乳液的挤出管仍会因为管材收缩产生影响光洁度的缺陷,达不到改善光洁度的效果或者改善效果甚微,但经过烘干烧结后的挤出管已经完成管材形态尺寸的变化,然后再浸渍pfa乳液能够很好的补偿烧结后形成的缺陷,即便对浸渍后的聚四氟乙烯挤出管进行热处理也不会再有尺寸变化,只是将pfa融合到管子表面降低粗糙度,不会产生影响光洁度的不利影响,因此本发明所述制备方法是将烘干烧结后的聚四氟乙烯挤出管浸渍在pfa乳液中。

21.首先选用高压缩比改性的聚四氟乙烯分散树脂,挤出管能达到较好的纤维化状态,可以最大程度地减小加工过程中对表面光洁度的不利影响;然后创新性地设计所用pfa乳液的浓度、pfa的粒径以及熔融指数,能够补偿烘干烧结后聚四氟乙烯挤出管表面的缺陷,pfa乳液选择此粒径和浓度范围则更有利于pfa浸渍后在挤出管上具有良好的分布;同时使所选pfa乳液与采用的高压缩比改性的聚四氟乙烯分散树脂能够具有较好的融合。

22.此外结合所选聚四氟乙烯分散树脂、pfa乳液以及烘干烧结后聚四氟乙烯挤出管

表面的微观特性,综合设计了浸渍速度,按照所设计的浸渍速度进行浸渍,使得pfa乳液浸渍到烘干烧结的挤出管上后能够保持较好的融合,解决了pfa乳液浸渍均匀性不佳致使在烘干烧结的挤出管表面形成微小的沟痕或斑点的问题。经过反复实验,优选合适hlb值的非离子表面活性剂及加入量,改善了ptfe挤出管表面疏水性强而导致不能完全浸渍的问题。

23.综上所述,本发明对烘干烧结后的聚四氟乙烯挤出管表面进行pfa乳液浸渍然后烘干烧结,使管子表面粗糙度显著降低,表面光洁度提高,具有很高的表面光洁度,表面不会残留化学溶剂,易清洗;而且拉伸强度、伸长率等其它性能也得到改善,同时也保留了聚四氟乙烯耐热性、耐化学性的优异特性,因此能够高度抑制污染,满足半导体行业对纯度和离子纯度方面的严苛要求,可以广泛应用于半导体领域等作为精密工业材料的用途。

附图说明

24.图1为普通聚四氟乙烯管表面在500倍镜头下的电镜图。

25.图2为未烧结的生管坯浸渍pfa乳液所得聚四氟乙烯管表面在500倍镜头下的电镜图。

26.图3为本发明烘干烧结后的聚四氟乙烯挤出管浸渍pfa乳液所得聚四氟乙烯管表面在500倍镜头下的电镜图。

具体实施方式

27.以下通过具体实施例对本发明作进一步的描述,实施例中采用的步骤和方法均用以说明本发明的技术方案,并不是用以限定本发明。实施例中采用的原料,除特殊说明外,均为市售产品。所述聚四氟乙烯分散树脂和pfa乳液可市购获得或者按现有技术制备得到。

28.实施例1

29.(1)混料:选择ssg为2.186,压缩比在1600:1下挤出压力为51.3mpa的聚四氟乙烯分散树脂df2041,首先将df2041用8目筛网过筛,然后再加入树脂重量20%的助剂,混合均匀;

30.(2)熟化:将混合的料35℃温度下,静置18小时;

31.(3)预成型:将熟化后的料进行预压成型,成型压力2.5mpa,保压25min;

32.(4)挤出:将预成型的毛坯放入挤出机,控制料腔温度40℃和机头温度66℃,控制挤出速度3.0m/min,制得4.0~5.0mm的生管;

33.(5)烘干烧结:挤出的管子穿过加热炉,加热炉烘干段入口到烧结段出口温度逐渐升高,加热炉烘干段温度:100~270℃,在烘干段脱除助剂,烧结段温度360~400℃在烧结段熔融烧结处理;

34.(6)浸渍:经过烘干烧结后的管子进入盛有pfa乳液的槽,控制浸渍速度为3.0m/min,使管子内外表面浸渍一层pfa乳液;pfa乳液为初级粒径235nm,pfa粉料的熔融指数为10g/10min,pfa原始乳液加tmn-6表面活性剂6.0%,浓缩至浓度为50%,然后再加入1.8%聚氧乙烯月桂醚(hlb值为9.5),晃均;

35.(7)烘干烧结:浸渍后管子穿过加热炉,进行梯度升温热处理:首先在100℃下烘干水分;然后在270℃下脱除非离子表面活性剂;最后在360℃下烧结;

36.(8)收卷:得到成品。

37.实施例2

38.(1)混料:选择ssg为2.180,压缩比在1600:1下挤出压力为56.6mpa的聚四氟乙烯分散树脂df2041,首先将df2041用8目筛网过筛,然后再加入树脂重量18%的助剂,混合均匀;

39.(2)熟化:将混合的料30℃温度下,静置22小时;

40.(3)预成型:将熟化后的料进行预压成型,成型压力2.0mpa,保压30min;

41.(4)挤出:将预成型的毛坯放入挤出机,控制料腔温度40℃和机头温度60℃,控制挤出速度1.5m/min,制得8.5~10.5mm的生管;

42.(5)烘干烧结:挤出的管子穿过加热炉,加热炉烘干段入口到烧结段出口温度逐渐升高,加热炉烘干段温度:100~270℃,在烘干段脱除助剂,烧结段温度360~400℃在烧结段熔融烧结处理;

43.(6)浸渍:经过烘干烧结后的管子进入盛有pfa乳液的槽,控制浸渍速度为2.0m/min,使管子内外表面浸渍一层pfa乳液;pfa乳液为初级粒径150nm,pfa粉料的熔融指数为5g/10min,pfa原始乳液加tmn-6表面活性剂7.5%,浓缩至浓度为40%,然后再加入0.5%聚氧乙烯月桂醚(hlb值为8.0),晃均;

44.(7)烘干烧结:浸渍后管子穿过加热炉,进行梯度升温热处理:首先在105℃下烘干水分;然后在260℃下脱除非离子表面活性剂;最后在368℃下烧结;

45.(8)收卷:得到成品。

46.实施例3

47.(1)混料:选择ssg为2.171,压缩比在1600:1下挤出压力为55.7mpa的聚四氟乙烯分散树脂df-2048,首先将df-2048用8目筛网过筛,然后再加入树脂重量20%的助剂,混合均匀;

48.(2)熟化:将混合的料40℃温度下,静置12小时;

49.(3)预成型:将熟化后的料进行预压成型,成型压力2.3mpa,保压25min;

50.(4)挤出:将预成型的毛坯放入挤出机,控制料腔温度40℃和机头温度70℃,控制挤出速度2.8m/min,制得4.0~5.0mm的生管;

51.(5)烘干烧结:挤出的管子穿过加热炉,加热炉烘干段入口到烧结段出口温度逐渐升高,加热炉烘干段温度:100~270℃,在烘干段脱除助剂,烧结段温度360~400℃在烧结段熔融烧结处理;

52.(6)浸渍:经过烘干烧结后的管子进入盛有pfa乳液的槽,控制浸渍速度为2.8m/min,使管子内外表面浸渍一层pfa乳液;pfa乳液为初级粒径250nm,pfa粉料的熔融指数为25g/10min,pfa原始乳液加tmn-6表面活性剂5.5%,浓缩至浓度为60%,然后再加入1.6%聚氧乙烯氧丙烯油酸脂(hlb值为9.0),晃均;

53.(7)烘干烧结:浸渍后管子穿过加热炉,加热炉分为烘干段温度120℃,热处理段:265℃,烧结段:390℃;

54.(8)收卷:得到成品。

55.实施例4

56.(1)混料:选择ssg为2.169,压缩比在1600:1下挤出压力为54.1mpa的聚四氟乙烯分散树脂df-2048,首先将df-2048用8目筛网过筛,然后再加入树脂重量18%的助剂,混合

均匀;

57.(2)熟化:将混合的料25℃温度下,静置24小时;

58.(3)预成型:将熟化后的料进行预压成型,成型压力3.0mpa,保压20min;

59.(4)挤出:将预成型的毛坯放入挤出机,控制料腔温度40℃和机头温度65℃,控制挤出速度1.8m/min,制得8.5~10.8mm的生管;

60.(5)烘干烧结:挤出的管子穿过加热炉,加热炉烘干段入口到烧结段出口温度逐渐升高,加热炉烘干段温度:100~270℃,在烘干段脱除助剂,烧结段温度360~400℃在烧结段熔融烧结处理;

61.(6)浸渍:经过烘干烧结后的管子进入盛有pfa乳液的槽,控制浸渍速度为2.3m/min,使管子内外表面浸渍一层pfa乳液;pfa乳液为初级粒径200nm,pfa粉料的熔融指数为6g/10min,pfa原始乳液加tmn-6表面活性剂6.6%,浓缩至浓度为45%,然后再加入1.0%聚氧乙烯氧丙烯油酸脂(hlb值为9.0),晃均;

62.(7)烘干烧结:浸渍后管子穿过加热炉,首先在110℃下烘干水分;然后在250℃下脱除非离子表面活性剂;最后在375℃下烧结;

63.(8)收卷:得到成品。

64.对比例1

65.其他与实施例2均相同,区别在于,挤出管的原料选用压缩比为1600下挤出压力是80mpa,ssg为2.165未改性的均聚聚四氟乙烯分散树脂,加入树脂重量23%的助剂。

66.对比例2

67.其他与实施例4均相同,区别在于,本对比例将未经烧结的生管直接浸渍在pfa乳液中。

68.对比例3

69.其他与实施例1均相同,区别在于,本对比例将浸渍pfa乳液的速度调整为10m/min。

70.对比例4

71.(1)混料:选择ssg为2.172,压缩比在1600:1下挤出压力为53.8mpa的聚四氟乙烯分散树脂df-2048,首先将df-2048用8目筛网过筛,然后再加入树脂重量18%的助剂,混合均匀;

72.(2)熟化:将混合的料32℃温度下,静置20小时;

73.(3)预成型:将熟化后的料进行预压成型,成型压力3.5mpa,保压15min;

74.(4)挤出:将预成型的毛坯放入挤出机,控制料腔温度40℃和机头温度75℃,控制挤出速度1.5m/min,制得8.5~10.5mm的生管;

75.(5)烘干烧结:挤出的管子穿过加热炉,加热炉烘干段入口到烧结段出口温度逐渐升高,加热炉烘干段温度:100~270℃,在烘干段脱除助剂,烧结段温度360~400℃在烧结段熔融烧结处理;

76.(6)收卷:得到成品。

77.对比例5

78.加工方法与实施例1相同,区别之处是加入tmn-6调整浓度后,pfa乳液中未再加入非离子型表面活性剂;

79.对比例6

80.加工方法与实施例4相同,区别之处是加入tmn-6调整浓度后,改为加入1.5%聚氧乙烯烷基酚(hlb为12.8)的非离子型表面活性剂;

81.对比例7

82.其他与实施例3均相同,区别在于,本对比例所浸渍pfa乳液的浓度为30%,粒径为350nm,粉料熔融指数为50g/10min。

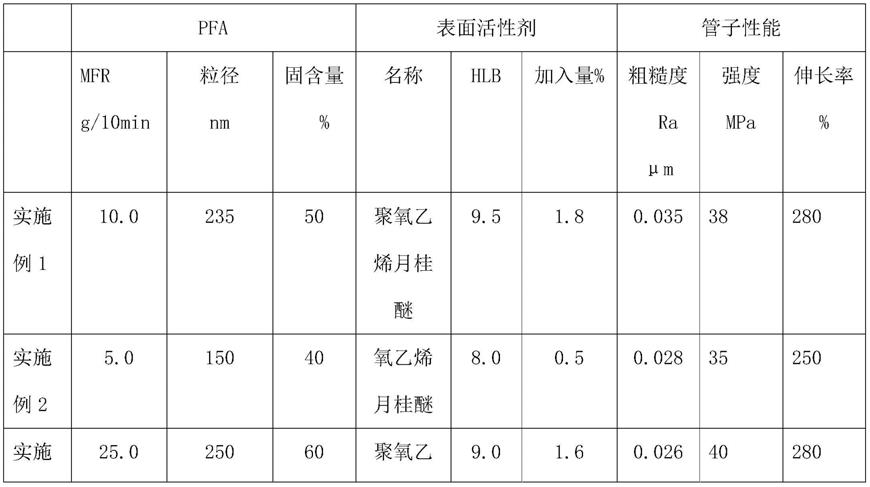

83.实施例1-4和对比例1-7的聚四氟乙烯管子测定数据如下表1所示。

84.表1:各实施例与对比例所得聚四氟乙烯管的测定数据

85.[0086][0087][0088]

通过对表1中数据的对比分析可知,实施例1~4所得聚四氟乙烯管与对比例4未经改善的普通聚四氟乙烯管相比,粗糙度得到大幅度降低,粗糙度ra均低于0.05μm,而且拉伸

强度、伸长率也有明显改善。

[0089]

对比例1所得聚四氟乙烯管的粗糙度较实施例2增加0.55μm,粗糙度陡然增大的原因是因选用挤出压力过高的ptfe分散树脂,导致挤出管表面出现严重的纵向裂纹和凸起,浸渍pfa乳液后也无法补偿出现的缺陷,所得聚四氟乙烯管的外观较差。

[0090]

对比例2与实施例4相比较,未经过烘干烧结直接浸渍pfa乳液,因生管坯在烧结过程中还会因尺寸变化产生不利影响,因此相对于对比例4普通聚四氟乙烯管而言,提高光洁度的效果甚微。

[0091]

对比例3由于pfa乳液浸渍速度过快,导致聚四氟乙烯管的表面出现浸渍厚度不均匀或局部不完全浸渍的现象,反而影响了聚四氟乙烯管表面的光洁度,导致比普通聚四氟乙烯管管的粗糙度还高。

[0092]

对比例5、6因未加入合适范围hlb值的表面活性剂,或加入过高hlb值的表面活性剂,使得pfa乳液的浸渍效果不好,出现严重不渗现象,达不到改善粗糙度的目的,导致管子外观欠佳。

[0093]

对比例7由于选择pfa乳液性能不合适,浓度偏低影响了浸渍效果,导致有不渗的缺点;熔融指数的偏高,导致浸渍后烧结的管子表面不平整,管子的外观较差。

[0094]

此外将普通聚四氟乙烯管、未烧结的生管坯浸渍pfa乳液制备所得的聚四氟乙烯管以及本发明烘干烧结后浸渍pfa乳液制备的聚四氟乙烯管样品置于光学显微镜500倍镜头下拍得各自的电镜照片。如图1、图2和图3所示。

[0095]

由图1可以看出,普通聚四氟乙烯管的表面存在因挤出过程中因剪切力作用而形成的纵向痕迹(图中1指出的位置)以及因烧结过程中收缩形成的沟痕或斑点(图中2指出的位置)。

[0096]

由图2可以看出,未烧结的生管坯浸渍pfa乳液所得聚四氟乙烯管的表面缺陷虽然得到一定改善,但仍不够光洁。

[0097]

由图3可以看出,本发明烘干烧结后浸渍pfa乳液制备所得聚四氟乙烯管的表面缺陷得到完全改善,具有优异的光洁度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。