1.本发明属于化学品制备技术领域,具体涉及一种2,5-己二酮合成甲基环戊二烯的方法。

背景技术:

2.甲基环戊二烯不仅可以合成高能火箭燃料,还是一种用途广泛的高端精细化工原料,可用于合成汽油抗爆剂甲基环戊二烯三羰基锰(mmt)、环氧树脂固化剂、染料添加剂、特种黏结剂、特殊香料等高附加值产品。目前工业上mcpd的生产主要有两种方法:一种是以石油高温裂解焦油为原料,首先蒸馏分离出其中的c6组分,然后经过多次聚合、减压蒸馏、解聚、精馏来制得mcpd;另外一种是将环戊二烯甲基化制备mcpd。然而,不论是通过分离还是甲基化合成的方法生产mcpd,产能都十分有限,远远不能满足各领域应用需求。因此,寻找使用大宗化学品作为原料生产甲基环戊二烯的绿色可再生合成工艺路线,具有重要的意义。

3.近年来,随着人们对环境和能源问题的日益关注,以二氧化碳中性、可再生的生物质资源为原料合成高附加值化学品已得到世界各国的广泛关注。例如,将纤维素催化氢解可得到2,5-己二酮(appl.catal.a,2015,504,664-671)。使用2,5-己二酮作为原料,在碱性催化剂mg-al-o的作用下,使用水-甲苯混合溶剂,进行羟醛缩合反应可以得到3-甲基-2-环戊烯-1-酮(mcp),mcp在催化剂pt/nbopo4的作用下,可以进行加氢脱氧,得到产物为甲基环戊烷,碳数较低,失去了进一步聚合的能力(green chem.,2015,17,2393-2397)。使用mcp作为原料,可以一步加氢脱氧得到甲基环戊二烯,最高的甲基环戊二烯选择性可达到80%,但以mcp为原料,存在原料产量有限且价格昂贵的问题。

技术实现要素:

4.针对上述技术问题,本发明提供一种2,5-己二酮一步合成甲基环戊二烯的方法,在负载金属氧化物a/x型催化剂的作用下,于固定床连续式反应器中,使2,5-己二酮一步转化生成目标产物甲基环戊二烯,为2,5-己二酮一步制备甲基环戊二烯提供一种新型、简易、高效的合成方法。

5.本发明是通过以下技术方案实现的:

6.以2,5-己二酮为原料,在负载金属氧化物a/x型催化剂的作用下,通过羟醛缩合-加氢脱氧反应,一步获得所述甲基环戊二烯;其中,所述组分a为金属氧化物,所述组分x为载体,上述反应的反应路径如图3所示。

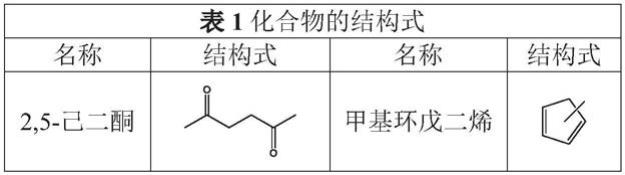

7.上述的原料2,5-己二酮及目标产物甲基环戊二烯的化学结构式见表1。

[0008][0009]

基于上述方案,优选地,上述反应于固定床连续式反应器中,反应条件为:反应温度300-600℃(优选320-550℃,更优选350-500℃),氢气压力0.0001-1mpa(优选0.0001-0.9mpa,更优选0.0001-0.8mpa),氢气与2,5-己二酮的摩尔比为5-400∶1(优选10-350∶1,更优选20-300∶1),2,5-己二酮的质量空速为0.01-10h-1

(优选0.05-8h-1

,更优选0.1-5h-1

)。

[0010]

基于上述方案,优选地,所述负载金属氧化物a/x型催化剂采用al2o3、sio2、zro2、mgo、cao、nb2o5、ceo2或zno中的一种或多种为载体组分x,以fe3o4、v2o5、wo3、cuo、moo3或co3o4中的一种或多种为金属氧化物组分a,其中金属氧化物组分a的质量分数为1-85%(优选2-75%,更优选3-65%),其余为载体组分x。

[0011]

基于上述方案,优选地,所述负载金属氧化物a/x型催化剂采用浸渍法或沉积沉淀法制备,且使用前在氢气中进行还原处理。

[0012]

基于上述方案,优选地,所述负载金属氧化物a/x型催化剂的还原处理条件为:氢气压力0.001-2.0mpa(优选0.005-1.5mpa,更优选0.01-1mpa)、氢气流速2-300ml/min(优选5-250ml/min,更优选10-200ml/min)、还原温度200-600℃(优选250-550℃,更优选300-500℃)、还原时间0.5-12h(优选0.7-10h,更优选1-8h)。

[0013]

基于上述方案,优选地,所述负载金属氧化物a/x型催化剂采用浸渍法制备,通过控制催化剂金属氧化物组分a的组成。具体制备过程是:载体组分x在浸渍前经过100-700℃(优选200-650℃,更优选250-600℃)预处理1-24h(优选1.5-20h,更优选2-15h),浸渍液为金属氧化物组分a的可溶性盐的水溶液,将预处理过的载体组分x通过一步或多步浸渍于浸渍液中,浸渍1-36h(优选2-30h,更优选3-24h)后,在50-150℃烘干4-48h,再在200-800℃(优选300-750℃,更优选350-700℃)焙烧0.1-10h(优选0.5-8h,更优选1-6h),金属氧化物组分a的质量分数控制在1-85%(优选2-75%,更优选3-65%)范围内。

[0014]

基于上述方案,优选地,所述负载金属氧化物a/x型催化剂也可采用沉积沉淀法制备,通过控制催化剂金属氧化物组分a的组成。具体制备过程是:将金属氧化物组分a的可溶性盐的水溶液等质量分为两部分b和c,b中加入载体组分x,c中加入沉淀剂,然后在30-110℃(优选40-100℃,更优选50-90℃)下将c缓慢加入b中,并于30-110℃(优选40-100℃,更优选50-90℃)下搅拌1-20h(优选2-15h,更优选3-12h)后,在100-200℃烘箱内烘干4-48h,再在300-800℃(优选350-750℃,更优选400-700℃)焙烧0.5-10h(优选1-8h,更优选1-6h),金属氧化物组分a的质量分数控制在1-85%(优选2-75%,更优选3-65%)范围内。所述的沉淀剂为lioh、naoh、koh、氨水、尿素中的一种或多种,所述沉淀剂的加入量与c中组分a的可溶性盐的摩尔比为1-5∶1,优选为为1-4∶1;更优选为1-3∶1。

[0015]

有益效果

[0016]

本发明所述的方法,其操作步骤少,能够从2,5-己二酮,经过羟醛缩合串联加氢脱氧反应,一步直接获得甲基环戊二烯,是一条绿色简易的新合成路线,同时催化剂的制备方法简单、反应条件温和、且稳定性和再生性能好,2,5-己二酮的转化率普遍较高,甲基环戊

二烯的选择性优良,可用于实际的工业化生产。

[0017]

本发明采用固定床连续流动反应器,在催化剂的作用下,能够将2,5-己二酮一步转化为甲基环戊二烯,具有工艺路线简单、可操作性大、能耗低、催化剂制备简单、环境污染小的优势。

[0018]

本发明首次以合成mcp的源头原料2,5-己二酮为底物,在无溶剂条件下,于固定床连续式反应器中,通过羟醛缩合串联加氢脱氧反应,可以一步直接合成具有高附加值的甲基环戊二烯且反应选择性高于之前的报道。截止到目前,还没有以2,5-己二酮为原料,一步进行羟醛缩合和加氢脱氧反应来合成甲基环戊二烯的相关报道。

附图说明

[0019]

图1为实施例5中2,5-己二酮合成甲基环戊二烯的产物的气相色谱图。

[0020]

图2为目标产物甲基环戊二烯的质谱对照图。

[0021]

图3为本发明的反应路径。

具体实施方式

[0022]

以下结合具体实施例进一步详细描述本发明的技术方案,但本发明的保护范围不局限于这些实施例。

[0023]

实施例1

[0024]

(1)负载金属氧化物a/x型催化剂co3o4/al2o3的制备:称取4g经过250℃预处理15h的al2o3,将其等体积浸渍于含2.91g硝酸钴的水溶液,浸渍12h后于60℃烘干48h,然后在500℃焙烧4h。所制备的co3o4/al2o3催化剂中金属氧化物co3o4的含量为16.7wt%,载体al2o3的含量为83.3wt%。

[0025]

(2)将上述co3o4/al2o3催化剂1g填装于固定床连续式反应器中,然后在氢气压力0.2mpa、氢气流速60ml/min、还原温度450℃下还原1h,之后将固定床连续式反应器的床层温度保持在450℃,控制反应压力为0.02mpa,2,5-己二酮的时空速为0.8h-1

,氢气与2,5-己二酮的摩尔比为50∶1,其2,5-己二酮的转化率为98%,甲基环戊二烯的选择性为88%。

[0026]

实施例2

[0027]

(1)负载金属氧化物a/x型催化剂fe3o4/ceo2的制备:配置100克含5克硝酸铁的水溶液后等质量分为两部分b和c,b中加入8g载体ceo2,c中加入8g尿素,50℃水浴中将c缓慢加入b中,并于80℃下搅拌5h后于120℃烘干12h,然后在600℃焙烧2h。所制备的催化剂中金属氧化物组分fe3o4的含量为14.2wt%,载体ceo2的含量为85.8wt%。

[0028]

(2)将上述fe3o4/ceo2催化剂1g填装于固定床连续式反应器中,然后在氢气压力1mpa、氢气流量160ml/min、还原温度400℃下还原4h,然后将固定床连续式反应器的床层温度保持在400℃,控制反应压力0.5mpa,2,5-己二酮的时空速为1.2h-1

,氢气与2,5-己二酮的摩尔比为100∶1,其2,5-己二酮的转化率为95%,甲基环戊二烯的选择性为84%。

[0029]

实施例3

[0030]

(1)负载金属氧化物a/x型催化剂wo3/zro2的制备:称取5克经过600℃预处理2小时后的zro2,将其等体积浸渍于含3.3g钨酸钠的水溶液,浸渍5小时后于120℃烘干12h,然后在700℃焙烧2h,之后压片成型。所制备的wo3/zro2催化剂中金属氧化物组分wo3的含量为

31.7wt%,载体zro2的含量为68.3wt%。

[0031]

(2)将上述wo3/zro2催化剂1g填装于固定床连续式反应器中,然后在氢气压力0.8mpa、氢气流量180ml/min、还原温度500℃下还原1h,然后控制反应温度450℃,反应压力0.05mpa,2,5-己二酮的时空速为0.9h-1

,氢气与2,5-己二酮的摩尔比为200∶1,其2,5-己二酮的转化率为100%,甲基环戊二烯的选择性为87%。

[0032]

实施例4

[0033]

(1)负载金属氧化物a/x型催化剂cuo/nb2o5的制备:配置100克含4克硝酸铜的水溶液后等质量分为两部分b和c,b中加入5g载体nb2o5,c中加入10g尿素,50℃水浴中将c缓慢加入b中,并于80℃下搅拌2h后于120℃烘干40h,然后在500℃焙烧3h,之后压片成型。所制备的催化剂中金属氧化物组分cuo的含量为5wt%,载体nb2o5的含量为95wt%。

[0034]

(2)将上述cuo/nb2o5催化剂1g填装于固定床连续式反应器中,然后在氢气压力0.01mpa、氢气流量80ml/min、还原温度400℃下还原3h,然后将固定床连续式反应器的床层温度控制在400℃,反应压力0.1mpa,2,5-己二酮的时空速为0.6h-1

,氢气与2,5-己二酮的摩尔比为100∶1,其2,5-己二酮的转化率为100%,甲基环戊二烯的选择性为86%。

[0035]

实施例5

[0036]

(1)负载金属氧化物a/x型催化剂v2o5/sio2的制备:配置100克含2.3克偏钒酸铵的水溶液后等质量分为两部分b和c,b中加入3g载体sio2,c中加入10g尿素,50℃水浴中将c缓慢加入b中,并于80℃下搅拌2h后于120℃烘干40h,然后在500℃焙烧3h,之后压片成型。所制备的催化剂中金属氧化物组分v2o5的含量为32.6wt%,载体sio2的含量为67.4wt%。

[0037]

(2)将上述v2o5/sio2催化剂1g填装于固定床连续式反应器中,然后在氢气压力0.01mpa、氢气流量150ml/min、还原温度600℃下还原1h,然后将固定床连续式反应器的床层温度控制在300℃,反应压力0.6mpa,2,5-己二酮的时空速为0.6h-1

,氢气与2,5-己二酮的摩尔比为150∶1,其2,5-己二酮的转化率为96%,甲基环戊二烯的选择性为85%。

[0038]

实施例6

[0039]

(1)负载金属氧化物a/x型催化剂moo3/zno的制备:称取5g经过600℃预处理1小时后的zno,将其等体积浸渍于含1.1g七钼酸铵的水溶液中,浸渍12h后于120℃烘干12h,然后在600℃焙烧1h,之后压片成型。所制备的moo3/zno催化剂中金属氧化物组分moo3的含量为15wt%,载体zno的含量为85wt%。

[0040]

(2)将上述moo3/zno催化剂1g填装于固定床连续式反应器中,然后在氢气压力0.01mpa、氢气空速90ml/min、400℃下还原2h,然后将固定床连续式反应器的床层温度保持在400℃,反应压力0.01mpa,2,5-己二酮的时空速为1.1h-1

,氢气与2,5-己二酮的摩尔比为50∶1,其2,5-己二酮的转化率为100%,甲基环戊二烯的选择性为92%。

[0041]

实施例7

[0042]

(1)负载金属氧化物a/x型催化剂moo3/cao的制备:称取5g经过600℃预处理1小时后的zno,将其等体积浸渍于含1.1g七钼酸铵的水溶液中,浸渍12h后于120℃烘干12h,然后在600℃焙烧1h,之后压片成型。所制备的moo3/cao催化剂中金属氧化物组分moo3的含量为15wt%,载体cao的含量为85wt%。

[0043]

(2)将上述moo3/cao催化剂1g填装于固定床连续式反应器中,然后在氢气压力0.01mpa、氢气空速90ml/min、400℃下还原2h,然后将固定床连续式反应器的床层温度保持

在400℃,反应压力0.01mpa,2,5-己二酮的时空速为0.9h-1

,氢气与2,5-己二酮的摩尔比为50∶1,其2,5-己二酮的转化率为100%,甲基环戊二烯的选择性为84%。

[0044]

实施例8

[0045]

(1)负载金属氧化物a/x型催化剂moo3/mgo的制备:称取5g经过600℃预处理1小时后的mgo,将其等体积浸渍于含1.1g七钼酸铵的水溶液中,浸渍12h后于120℃烘干12h,然后在600℃焙烧1h,之后压片成型。所制备的moo3/zno催化剂中金属氧化物组分moo3的含量为15wt%,载体mgo的含量为85wt%。

[0046]

(2)将上述moo3/zno催化剂1g填装于固定床连续式反应器中,然后在氢气压力0.01mpa、氢气空速90ml/min、400℃下还原2h,然后将固定床连续式反应器的床层温度保持在400℃,反应压力0.01mpa,2,5-己二酮的时空速为0.9h-1

,氢气与2,5-己二酮的摩尔比为50∶1,其2,5-己二酮的转化率为100%,甲基环戊二烯的选择性为88%。

[0047]

实施例9

[0048]

(1)负载金属氧化物a/x型催化剂fe3o

4-moo3/mgo的制备:称取10g经过500℃预处理3h后的mgo,将其等体积浸渍于含1g硝酸铁和2g七钼酸铵的水溶液,浸渍24h后于100℃烘干20h,然后在600℃焙烧2h,之后压片成型。所制备的fe3o

4-moo3/mgo催化剂中金属氧化物组分fe3o4的含量为1.6wt%,金属氧化物组分moo3的含量为13.8wt%,载体mgo的含量为84.6wt%。

[0049]

(2)将上述fe3o

4-moo3/mgo催化剂1.5g填装于固定床连续式反应器中,然后在氢气压力0.1mpa、氢气110ml/min、还原温度450℃下还原3h,然后将固定床连续式反应器的床层温度降低至反应温度380℃,反应压力0.1mpa,2,5-己二酮的时空速为0.9h-1

,氢气与2,5-己二酮的摩尔比为150∶1,其2,5-己二酮的转化率为100%,甲基环戊二烯的选择性为82%。

[0050]

实施例10

[0051]

(1)负载金属氧化物a/x型催化剂wo3/zno-zro2的制备:称取3.5g经过300℃预处理12h后的zno和3.5g经过400℃预处理2h后zro2,混合均匀后将其等体积浸渍于含3.3g钨酸钠的水溶液,浸渍6h后于80℃烘干24h,然后在650℃焙烧3h,之后压片成型。所制备的wo3/zno-zro2催化剂中金属氧化物组分wo3的含量为24.9wt%,载体zno和zro2的含量为75.1wt%。

[0052]

(2)将上述wo3/zno-zro2催化剂1.5g填装于固定床连续式反应器中,然后在氢气压力0.5mpa、氢气流量110ml/min、还原温度550℃下还原2h,然后将固定床连续式反应器的床层温度保持在450℃,反应压力0.1mpa,2,5-己二酮的时空速为0.6h-1

,氢气与2,5-己二酮的摩尔比为200∶1,其2,5-己二酮的转化率为100%,甲基环戊二烯的选择性为94%。

[0053]

实施例11

[0054]

(1)负载金属氧化物a/x型催化剂v2o5/sio

2-al2o3的制备:称取5g经过500℃预处理3h后的sio2和2g经过600℃预处理3h后的al2o3,混合均匀后将其等体积浸渍于含5g偏钒酸铵的水溶液,浸渍3h后于100℃烘干24h,然后在500℃焙烧3h,之后压片成型。所制备的v2o5/sio

2-al2o3催化剂中金属氧化物组分v2o5的含量为36wt%,载体sio2和al2o3的含量为64wt%。

[0055]

(2)将上述v2o5/sio

2-al2o3催化剂1.5g填装于固定床连续式反应器中,然后在氢气压力1mpa、氢气流量190ml/min、还原温度450℃下还原1h,然后将固定床连续式反应器的床

层温度保持在450℃,反应压力0.5mpa,2,5-己二酮的时空速为0.9h-1

,氢气与2,5-己二酮的摩尔比为250∶1,其2,5-己二酮的转化率为94%,甲基环戊二烯的选择性为89%。

[0056]

实施例12

[0057]

(1)负载金属氧化物a/x型催化剂co3o

4-wo3/nb2o5的制备:称取3g经过300℃预处理2h后的nb2o5,将其等体积浸渍于含3.3g钨酸钠水溶液中,浸渍8h后于120℃烘干12h;之后将所得催化剂等体积浸渍于含0.6g硝酸钴的水溶液中,浸渍8h后于120℃烘干12h。最后在600℃焙烧2h,之后压片成型。所制备的co3o

4-wo3/nb2o5催化剂中金属氧化物组分co3o4的含量为2.5wt%,金属氧化物组分wo3的含量为39.8wt%,载体nb2o5的含量为57.7wt%。

[0058]

(2)将上述co3o

4-wo3/nb2o5催化剂2g填装于固定床连续式反应器中,然后在氢气压力0.2mpa、氢气流量150ml/min、还原温度400℃下还原2h,然后将固定床连续式反应器的床层温度保持在400℃,反应压力0.01mpa,2,5-己二酮的时空速为1.1h-1

,氢气与2,5-己二酮的摩尔比为150∶1,其2,5-己二酮的转化率为95%,甲基环戊二烯的选择性为87%。

[0059]

上述的实施例1-10的实验结果见表2。

[0060]

表2由2,5-己二酮加氢脱氧合成甲基环戊二烯

[0061][0062][0063]

实施例13-29

[0064]

以实施例10中的wo3/zno-zro2作为催化剂,取2g填装于固定床连续式反应器中,以2,5-己二酮为底物,然后在氢气压力0.05mpa,还原温度400℃下还原1h,在一定的氢气与2,5-己二酮的摩尔比、反应温度、反应压力、时空速为下进行反应,反应结果如表3所示。

[0065]

表3 wo3/zno-zro2催化由2,5-己二酮加氢脱氧合成甲基环戊二烯

[0066]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。