1.本技术涉及轨道车辆的领域,尤其是涉及一种轨道车辆用定位工装。

背景技术:

2.门罩板、折页和铝骨架之间的准确定位是轨道交通车辆内饰件安装时达到精确定位的基础,也是某种机械结构或运动副的基础。现有技术中,门罩板、折页和铝骨架相互之间通过结构胶粘接进行定位,但是这种简单的定位形式,在门罩板、折页和铝骨架粘接后会出现粘接的位置不准确的缺点,降低了门罩板、折页和铝骨架定位的准确性。

技术实现要素:

3.为了提高门罩板、折页和铝骨架之间定位的准确性,本技术提供一种轨道车辆用定位工装。

4.本技术提供的一种轨道车辆用定位工装采用如下的技术方案:

5.一种轨道车辆用定位工装,对一个门罩、两个折页和一个铝骨架进行定位,所述的门罩板包括短板、斜板和长板,所述的斜板位于短板和长板之间并分别与短板和长板固定连接,所述的折页位于短板和斜板的上方,所述的铝骨架位于斜板和长板的上方,定位工装包括两个底座和至少两组固定组件,所述的固定组件位于两个底座的上方,至少两组固定组件沿底座的长度方向排列设置并与底座相连接,所述的门罩板、两个折页和铝骨架通过固定组件与两个底座相连接;

6.所述的固定组件包括基座和卡件,所述的基座的一侧与底座相连接,其另一侧与卡件相连接,所述的门罩板与基座相连接,至少两个所述的卡件对门罩板、折页和铝骨架进行限位。

7.通过采用上述技术方案,基座与底座相连接,再将门罩板放置在基座上,然后将卡件与基座卡接,底座和固定组件对门罩板、折页和铝骨架进行定位,减少了门罩板、折页和铝骨架发生位置位移的可能性,提高了门罩板、折页和铝骨架定位的准确性,提高了工作效率。

8.可选的,所述的底座包括立板和与立板相连接的横板,所述的横板与立板的连接处设置有与斜板相适配的斜形板,所述的立板的顶边上设置有使短板搭接的台阶,所述的斜板放置在斜形板上,所述的长板放置在横板上。

9.通过采用上述技术方案,立板、横板和斜形板的设置,使底座适配于门罩板,后续再通过固定组件对门罩板、折页和铝骨架进行定位,底座的设置可以对门罩板进行初步的定位。

10.可选的,所述的固定组件有三组,所述的立板、横板和斜形板上均开设有一个容纳基座的卡槽,所述的斜形板上的卡槽倾斜设置。

11.通过采用上述技术方案,基座卡入卡槽内,使固定组件与底座进行初步的定位,斜形板的卡槽倾斜设置,一个固定组件倾斜插入此卡槽内,使固定组件更好的进行定位工作,

提高了后续门罩板、折页和铝骨架定位的准确性。

12.可选的,所述的基座上开设有凸字形的第一容纳槽,所述的第一容纳槽的槽底上开设有容纳门罩板的底槽。

13.通过采用上述技术方案,门罩板与基座的连接是通过门罩板卡入底槽内,底座对门罩板形成了初步定位,使门罩板减少了水平方向的位移,提高了门罩板定位的准确性。

14.可选的,所述的卡件为凸字形,卡件通过第一容纳槽与基座卡接。

15.通过采用上述技术方案,卡件与基座卡接,对卡入底槽的门罩板再次进行固定,从而减少了门罩板、折页和铝骨架发生位移的可能性,进一步提高了门罩板、折页和铝骨架定位的准确性,提高了工作效率。

16.可选的,位于所述的立板处的固定组件的卡件的底边上开设有容纳短板的第二容纳槽,位于斜形板的固定组件的卡件的底边上、位于横板处的固定组件的卡件的底边上均开设有一个容纳铝骨架第三容纳槽;

17.所述的第二容纳槽的槽顶上开设有容纳折页顶部的限位槽。

18.通过采用上述技术方案,第二容纳槽可以使短板插入,第三容纳槽可以使铝骨架插入,限位槽可以使折页插入,第二容纳槽、第三容纳槽和限位槽更好的对门罩板、折页和铝骨架进行限位,提高了门罩板、折页和铝骨架的稳定性和定位的准确性。

19.可选的,所述的立板、横板和斜形板的侧面上均设置有一个限位块,所述的限位块与卡槽一一对应。

20.通过采用上述技术方案,一个基座卡接在两个底座的卡槽内,两个限位块对基座进行限位,减少了基座发生偏转的可能性。

21.可选的,位于所述的横板处的固定组件的卡件远离斜板的侧面上设置有粘接限位板,所述的粘接限位板一端向靠近门罩板的方向延伸,所述的铝骨架插入此卡件的第三容纳槽后,粘接限位板对铝骨架进行限位。

22.通过采用上述技术方案,粘接限位板对插入第三容纳槽的铝骨架进行限位,减小了粘接限位板脱出第三容纳槽的可能性,提高了铝骨架的稳定性。

23.可选的,一种轨道车辆用定位工装还包括至少两个定位楔,所述的定位楔的一端插入卡接后的基座与卡件之间,其另一端位于基座和卡件外侧。

24.通过采用上述技术方案,定位楔插入卡接后的基座与卡件之间,对基座和卡件进行加固,增加了基座与卡件的稳定性。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.1、基座与底座相连接,再将门罩板放置在基座上,然后将卡件与基座卡接,底座和固定组件对门罩板、折页和铝骨架进行定位,减少了门罩板、折页和铝骨架发生位置位移的可能性,提高了门罩板、折页和铝骨架定位的准确性,提高了工作效率;

27.2、卡件与基座卡接,对卡入底槽的门罩板再次进行固定,从而减少了门罩板、折页和铝骨架发生位移的可能性,进一步提高了门罩板、折页和铝骨架定位的准确性,提高了工作效率。

附图说明

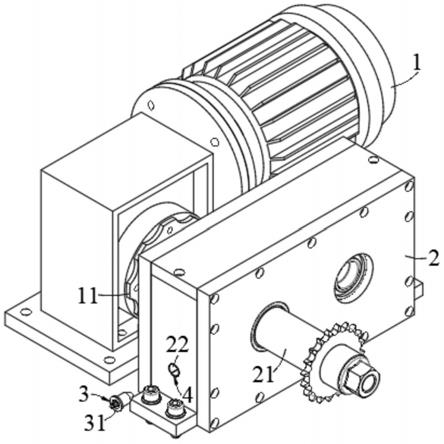

28.图1是门罩板、折页和铝骨架的结构示意图。

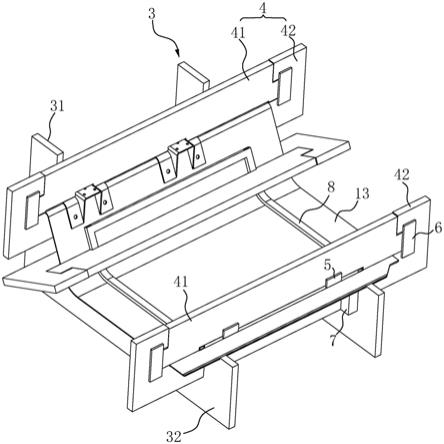

29.图2是本技术的整体结构示意图。

30.图3是本技术中两个底座的结构示意图。

31.图4是本技术中位于立板处的固定组件的结构示意图。

32.图5是本技术中位于横板处的固定组件的结构示意图。

33.附图标记说明:1、门罩板,11、短板,12、斜板,13、长板,2、折页,21、底板,22、连接件,3、底座,31、立板,311、台阶,32、横板,33、斜形板,34、卡槽,35、凸出部,4、固定组件,41、基座,411、第一容纳槽,4111、底槽,412、插口,42、卡件,421、第二容纳槽,4211、限位槽,422、第三容纳槽,5、粘接限位板,6、定位楔,7、限位块,8、铝骨架。

具体实施方式

34.以下结合附图1-5对本技术作进一步详细说明。

35.本技术实施例公开一种轨道车辆用定位工装。

36.参照图1,一种轨道车辆用定位工装,对一个门罩板1、两个折页2和一个铝骨架8进行定位,门罩板1包括短板11、斜板12和长板13,斜板12位于短板11和长板13之间并分别与短板11和长板13固定连接,短板11与斜板12的连接处通过圆弧过渡,斜板12与长板13的连接处通过圆弧过渡。折页2包括两个弯折的底板21和一个连接件22,连接件22位于两个底板21之间并分别与两个底板21固定连接,折页2位于短板11和斜板12上方,铝骨架8位于斜板12和长板13上方。

37.参照图2和图3,一种轨道车辆用定位工装包括两个底座3和三组固定组件4,两个底座3并列设置,固定组件4位于两个底座3的上方,三组固定组件4沿底座3的长度方向排列设置并与两个底座3固定连接,一个固定组件4设置在短板11上,一个固定组件4设置在斜板12上,一个固定组件4设置在长板13上,门罩板1、折页2和铝骨架8通过固定组件4与两个底座3相连接。

38.底座3包括立板31和横板32,横板32与立板31固定连接,在立板31与横板32的连接处设置有与斜板12相适配的斜形板33,斜形板33与横板32的连接处通过圆弧过渡,立板31、横板32和斜形板33一体成型。立板31的顶边上开设有台阶311,短板11搭接在台阶311上,斜板12放置在斜形板33上,长板13放置在横板32上,横板32远离立板31的端部向上延伸,在横板32上形成凸出部35,凸出部35对长板13进行限位,立板31、横板32和斜形板33上均开设有一个容纳基座41的卡槽34,斜形板33上的卡槽34倾斜设置,一个固定组件4倾斜的插入此卡槽34内。

39.固定组件4包括基座41和卡件42,基座41的底部卡接在卡槽34内, 基座41上开设有凸字形的第一容纳槽411,第一容纳槽411的槽底上开设有容纳门罩板1的底槽4111,卡件42为凸字形,卡件42通过第一容纳槽411卡接在基座41上,位于立板31处的固定组件4的卡件42的底边上开设有容纳短板11的第二容纳槽421,位于斜形板33处的固定组件4的卡件42的底边上、位于横板32处的固定组件4的卡件42的底边上各开设有一个容纳铝骨架8的第三容纳槽422。

40.基座41的底边上开设有两个插口412,基座41与卡件42卡接时,插口412会卡入卡槽34的槽底边,插口412对卡件42进行限位。

41.短板11卡入位于立板31处的基座41的底槽4111,斜板12卡入位于斜形板33处的基

座41的底槽4111,长板13卡入位于横板32处的基座41的底槽4111。

42.基座41与卡件42卡接后,基座41的一侧边与卡件42的一侧边之间插接有一个定位楔6,基座41的另一侧边与卡件42的另一侧边之间也插接有一个定位楔6,一个固定组件4对应两个定位楔6,定位楔6的一端位于基座41和卡件42的外侧,在拆卸定位楔6时,使定位楔6容易拔出。

43.参照图4,位于立板31处的固定组件4的卡件42靠近长板13的侧边上还开设有两个容纳连接件22的限位槽4211。

44.参照图5,位于横板32处的固定组件4的卡件42上设置有两个粘接限位板5。当门罩板1卡入基座41后,铝骨架8靠近门罩板1的侧面上涂抹结构胶,将铝骨架8放置在斜板12和长板13上,铝骨架8远离斜板12的一端插入第二容纳槽421内,将粘接限位板5与卡件42固定连接,粘接限位板5的一端向长板13的方向延伸,对铝骨架8进行限位,减少了铝骨架8脱出第二容纳槽421的可能性,再将铝骨架8与长板13通过结构胶固定连接,从而加固门罩板1与固定组件4之间的连接。

45.在立板31、横板32和斜形板33的侧面上均设置有一个限位块7,共六个限位块7,限位块7靠近卡槽34并与卡槽34一一对应,在一个基座41插入两个卡槽34后,限位块7位于基座41的一侧并对卡槽34进行限位,减少基座41发生偏转的可能性。

46.本技术实施例一种轨道车辆用定位工装的实施原理为:首先,将三个基座41分别插接在底座3上,再将门罩板1卡接在三个第一容纳槽411内,门罩板1的短板11靠近立板31的侧面上涂抹结构胶,短板11搭接在台阶311后,短板11通过结构胶固定连接在台阶311上,从而使门罩板1与立板31固定连接,位于横板32处的基座41上卡接一个卡件42,此基座41与卡件42卡接后,插入两个定位楔6,使定位楔6对基座41和卡件42进行加固,在斜板12和长板13上放置涂抹了结构胶的铝骨架8,铝骨架8的一端插入第二容纳槽421内,铝骨架8通过结构胶固定连接在斜板12和长板13,粘接限位板5对铝骨架8进行限位,然后在位于斜形板33处的基座41上卡接一个卡件42,此基座41与卡件42卡接后,插入两个定位楔6,基座41和卡件42 对铝骨架8再次进行限位,在位于立板31处的基座41上卡接一个卡件42,将两个折页2朝向底座3的侧面上都涂抹结构胶,再将一个折页2插入限位槽4211内,另一个折页2插入另一个限位槽4211内,折页2插接完成后,在基座41与卡件42上插入两个定位楔6,最后,当结构胶完全固化后,门罩板1、两个折页2和铝骨架8已经固定连接,此时定位工装完成门罩板1、两个折页2和铝骨架8的定位工作,将定位工装拆除即可。

47.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。