一种电动剃须刀刀片的冲压成型设备

[技术领域]

[0001]

本发明涉及电动剃须刀刀头的加工设备,尤其涉及一种电动剃须刀刀片的冲压成型设备。

[

背景技术:

]

[0002]

电动剃须刀的刀头由刀片与刀片座组成,如图16和图17所示,平板形的刀片与刀片座组装前需要先折弯成u字型。传统刀片的弯折方法需要采用两台冲床完成,一台冲床进行刀片弯折,另一台冲床进行整型,两台冲床的上料和下料分别采用手工操作,劳动强度大,生产效率低。

[

技术实现要素:

]

[0003]

本发明要解决的技术问题是提供一种刀片冲压成型生产效率高的电动剃须刀刀片的冲压成型设备。

[0004]

为了解决上述技术问题,本发明采用的技术方案是,一种电动剃须刀刀片的冲压成型设备,包括机架、两个冲压机构、上料机构、移料机构、下料机构和控制电路,冲压机构包括冲床和冲模,控制电路包括控制器;第一冲压机构对刀片工件进行弯折,第二冲压机构对刀片工件进行整型;上料机构、第一冲压机构、第二冲压机构和下料机构沿x轴方向依次排开;上料机构储料,并向移料机构供料;移料机构工作时,在将上料机构提供的刀片工件移送到第一冲压机构的冲模中的同时,将第一冲压机构的冲模中弯折后的刀片工件移送到第二冲压机构的冲模中,将第二冲压机构的冲模中整形后的刀片工件移送到下料机构中;下料机构将整形后的刀片工件转运到下一工序。

[0005]

以上所述的冲压成型设备,包括工件校正检测机构,工件校正检测机构沿x轴方向布置在第一冲压机构与第二冲压机构之间,移料机构工作时,将第一冲压机构的冲模中弯折后的刀片工件移送到第二冲压机构的冲模中的步骤包括将第一冲压机构的冲模中弯折后的刀片工件移送到工件校正检测机构暂存校位的步骤和将工件校正检测机构暂存校位的刀片工件移送到第二冲压机构的冲模中的步骤。

[0006]

以上所述的冲压成型设备,上料机构包括180

°

往复回转平台、两个储料槽和刀片提升机构,180

°

往复回转平台和刀片提升机构固定在机架上,刀片提升机构包括提升爪和提升爪的升降机构;储料槽的槽体包括竖直布置的t形槽,t形槽的横槽存储刀片工件;t形槽的纵槽沿槽体的侧面敞口,为刀片提升机构提升爪的插入槽,横槽底部的两端包括高于t形槽底面的支承;两个储料槽竖直地固定在180

°

往复回转平台的回转平台上,沿回转平台的径向对称布置,t形槽的纵槽朝外;刀片提升机构的提升爪插入到供料的储料槽的t形槽中。

[0007]

以上所述的冲压成型设备,180

°

往复回转平台包括底板、齿条齿轮副、第一笔形气缸和第一直线导轨副、轴承座、两个限位座和所述的回转平台;齿条齿轮副的齿圈安装在回转平台上,与回转平台同轴,回转平台通过轴承座安装在底板上;第一直线导轨副的导轨固

定在底板上,齿条齿轮副的齿条固定在第一直线导轨副的滑块上;第一笔形气缸固定在底板上,与第一直线导轨副平行,第一笔形气缸的活塞杆与齿条齿轮副的齿条连接;回转平台的底部的边缘包括限位挡块,两个限位座分别固定在底板上,位于回转平台边缘的下方;升降机构包括第一底座、第一步进电机、两套第二直线导轨副、第三直线导轨副、第一丝杆螺母副、安装板和第一气缸,第一丝杆螺母副的丝杆通过丝杆轴承座竖直地安装在第一底座上,由第一步进电机驱动;两套第二直线导轨副的导轨竖直地固定在第一底座上,分开布置在第一丝杆螺母副丝杆的两侧;安装板固定在两套第二直线导轨副的滑块上,与第一丝杆螺母副的螺母连接;第三直线导轨副的导轨水平地固定在安装板上,所述的提升爪固定在第三直线导轨副的滑块上;第一气缸水平地固定在安装板上,第一气缸的活塞杆与提升爪连接。

[0008]

以上所述的冲压成型设备,上料机构包括刀片挡料机构,刀片挡料机构包括第二底座、挡料气缸、第四直线导轨副、挡料片和挡料片安装板、第四直线导轨副的导轨沿x方向固定在第二底座上,挡料片安装板固定在第四直线导轨副的滑块上;挡料气缸沿x方向固定在第二底座上,挡料片安装板与挡料气缸的活塞杆连接;挡料片固定在挡料片安装板上,朝向供料的储料槽的t形槽;沿x轴方向,供料的储料槽靠近第一冲压机构,补料的储料槽远离第一冲压机构;刀片提升机构布置在回转平台沿y轴方向的一侧,第三直线导轨副的导轨和第一气缸沿沿x方向固定在安装板上,所述的提升爪包括钩头,提升爪的钩头插入到供料的储料槽的t形槽中;储料槽包括第一对射式光电传感器,储料槽槽体的顶部包括通孔,槽体的通孔横向贯穿t形槽的横槽;第一对射式光电传感器的发射端和接收端分别安装在槽体通孔的两端,第一对射式光电传感器的信号输出端接控制器,用于控制升降机构和刀片挡料机构的动作。

[0009]

以上所述的冲压成型设备,移料机构包括x轴移动机构、y轴移动机构、z轴移动机构和移料夹取机构,x轴移动机构安装在机架上,y轴移动机构安装在x轴移动机构上,z轴移动机构安装在y轴移动机构上;移料夹取机构包括抓具安装板和4个抓具,抓具安装板安装在z轴移动机构上;4个抓具沿x轴方向等距分开固定在抓具安装板上,沿x轴方向位于上料机构与第一冲压机构之间的抓具为吸盘,其余三个抓具为气动夹爪。

[0010]

以上所述的冲压成型设备,冲压机构包括防工件带起装置和光栅,防工件带起装置包括第二气缸、驱动叉和两个伸缩爪;第二气缸沿x轴方向固定在冲床上,活塞杆朝向下模;两个伸缩爪安装在下模上,沿y轴方向相对地布置在下模型腔的两侧;伸缩爪包括回位弹簧、回位螺杆、挡板、两块导向板和卡爪,两块导向板固定在下模的顶面,两块导向板之间形成上小下大的t字形的导槽,导槽沿y轴方向布置;卡爪布置在导槽中,横截面为t字形,与导槽适配;挡板固定下模上,位于卡爪后方;卡爪前端的上部包括卡棱,卡爪的后端面包括螺纹孔和斜面,回位螺杆穿过挡板上的螺杆孔旋入卡爪的螺纹孔;回位弹簧松套在回位螺杆上,位于挡板与回位螺杆的头部之间;挡板顶部的前端包括突棱,靠近第二气缸一侧的第一导向板顶部的后端包括突棱,挡板与第一导向板之间形成t字形的滑槽,驱动叉叉杆前部的横截面为t字形,驱动叉叉杆的前部插入到对应的滑槽中,与滑槽适配;驱动叉叉杆的前端包括斜面,驱动叉叉杆前端的斜面抵在卡爪的后端面的斜面上;所述的光栅固定在冲床上,光栅形成的光幕位于冲模与移料机构之间,光栅的信号输出端接控制器。

[0011]

以上所述的冲压成型设备,工件校正检测机构包括第一机座、第一滑台气缸、支架

和校正夹具;第一滑台气缸竖直地固定在第一机座上,支架固定在第一滑台气缸的滑台上;校正夹具包括校正座、校正气缸、拉杆、校正块;校正座固定在支架的顶面上,校正座的顶部包括第一凸台和挡块,第一凸台沿y轴方向的中部包括承载刀片工件的第一凹槽,第一凸台沿x轴方向的宽度小于刀片工件的宽度;校正座包括拉杆孔,拉杆孔沿x轴方向布置;校正气缸沿x轴方向固定在校正座上,校正气缸的活塞杆与拉杆的第一端连接;拉杆布置拉杆孔中,与拉杆孔滑动配合;拉杆的第二端伸出拉杆孔,校正块固定在拉杆的第二端;校正块位于第一凹槽的一侧,挡块位于第一凹槽的另一侧,校正座54有一个凸起的挡块544校正座的第一凸台包括沿y轴方向布置的通孔,校正座的通孔沿y轴方向贯穿所述的第一凹槽;第二对射式光电传感器的发射端和接收端分别安装在校正座通孔的两端,第二对射式光电传感器的信号输出端接控制器;移料机构移料后,冲压机构再次工作前,如控制器没有收到第二对射式光电传感器发送的信号,控制器停止各机构的运行。

[0012]

以上所述的冲压成型设备,下料机构包括第二机座、移位气缸、移位座、推杆、推块、第五直线导轨副、第二滑台气缸、旋转气缸和由手指气缸驱动的转运夹爪;移位座固定在第二机座上,顶面包括第二凸台和沿x轴方向布置的滑道,移位座的朝向第二冲压机构的端面包括滑道的开口;第二凸台靠近滑道的开口,第二凸台沿y轴方向的中部包括用于放置刀片工件的第二凹槽,第二凸台沿x轴方向的宽度小于刀片工件的宽度;滑道穿过第二凸台,第二凹槽的底部与滑道连通;第五直线导轨副的导轨沿x轴方向固定在第二机座上,推块固定在第五直线导轨副的滑块上;推杆沿x轴方向布置,推杆的第一端插入滑道的开口,第二端固定在推块上,移位气缸沿x轴方向固定在第二机座上,移位气缸的活塞杆与推块连接;第二滑台气缸竖直地固定在第二机座上,旋转气缸固定在第二滑台气缸的滑台上;旋转气缸的轴线沿y轴方向布置,沿x轴方向位于位于移位座远离第二冲压机构的一侧;手指气缸固定在旋转气缸的转盘上,转运夹爪的开合方向与旋转气缸的轴线平行,手指气缸的中轴线与滑道在同一竖直平面中。

[0013]

以上所述的冲压成型设备,下料机构包括第三对射式光电传感器,第二凸台包括沿y轴方向布置的通孔,第二凸台的通孔沿y轴方向贯穿所述的第二凹槽;第三对射式光电传感器的发射端和接收端分别安装在第二凸台的两端,第三对射式光电传感器的信号输出端接控制器;移料机构移料后,第三对射式光电传感器感知到第二凹槽中有刀片工件后,向控制器发送的信号,移位气缸动作,推杆沿滑道将刀片工件从第二凹槽中推向转运夹爪的夹取位置;转运夹爪夹取刀片工件后,旋转气缸翻转手指气缸,手指气缸打开转运夹爪,将刀片工件转运到下一工序;移料机构移料后,冲压机构再次工作前,如控制器没有收到第三对射式光电传感器发送的信号,控制器停止各机构的运行。

[0014]

本发明的冲压成型设备实现了产品冲压成型的自动化,提高了产品的冲压效率,减少了人工成本。

[附图说明]

[0015]

下面结合附图和具体实施方式对本发明作进一步详细的说明。

[0016]

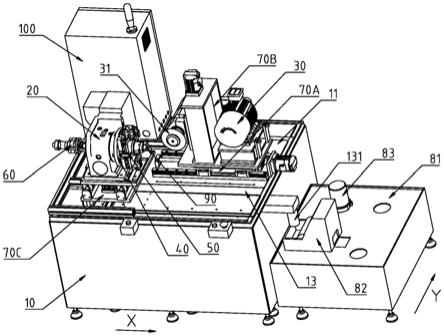

图1是本发明实施例冲压成型设备的主视图。

[0017]

图2是本发明实施例冲压成型设备的俯视图。

[0018]

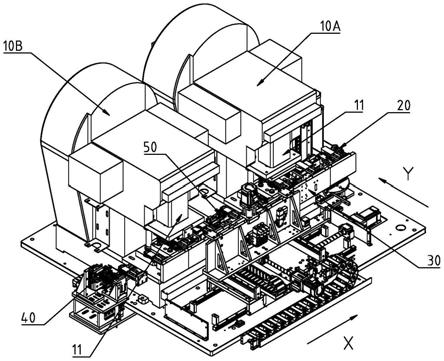

图3是本发明实施例冲压成型设备的立体图。

[0019]

图4是本发明实施例冲压成型设备另一视角的立体图。

[0020]

图5是本发明实施例上料机构的立体图。

[0021]

图6是本发明实施例往复回转平台和储料槽的立体图。

[0022]

图7是本发明实施例刀片提升机构的立体图。

[0023]

图8是本发明实施例刀片挡料机构的立体图。

[0024]

图9是本发明实施例移料机构的立体图。

[0025]

图10是本发明实施例两个冲压机构的立体图。

[0026]

图11是图10中ⅰ部位的局部放大图。

[0027]

图12是本发明实施例工件校正检测机构的立体图。

[0028]

图13是本发明实施例工件校正检测机构的俯视图。

[0029]

图14是本发明实施例下料机构的立体图。

[0030]

图15是本发明实施例下料机构另一视角的立体图。

[0031]

图16是本发明实施例刀片工件折弯前的立体图。

[0032]

图17是本发明实施例刀片工件折弯整型后的立体图。

[具体实施方式]

[0033]

本发明实施例电动剃须刀刀片的冲压成型设备的结构如图1至图15所示,包括机架100、两个冲压机构10、上料机构20、移料机构30、下料机构40、工件校正检测机构50和控制电路,控制电路包括控制器。

[0034]

第一冲压机构10a对刀片工件01进行弯折,第二冲压机构10b对刀片工件01进行整型。上料机构20、第一冲压机构10a、工件校正检测机构50、第二冲压机构10b和下料机构40沿x轴方向依次安装在机架100上排开。

[0035]

上料机构20对刀片工件01进行储料,并向移料机构30供料。在控制电路的控制下,移料机构30工作时,在沿x轴方向位于上料机构20与第一冲压机构10a之间的抓具35将上料机构20提供的一个刀片工件01移送到第一冲压机构10a的冲模中的同时,位于第一冲压机构10a与工件校正检测机构50之间的抓具36将第一冲压机构10a的冲模中弯折后的刀片工件01移送到工件校正检测机构50暂存校位,位于工件校正检测机构50与第二冲压机构10b与之间的抓具36将工件校正检测机构50暂存的已校位的刀片工件01移送到第二冲压机构10b中,位于第二冲压机构10b与下料机构40之间的抓具36将第二冲压机构10b的冲模中整形后的刀片工件01移送到下料机构40中。下料机构40将整形后的刀片工件01转运到后续的组装工序。

[0036]

上料机构20包括180

°

往复回转平台21、两个储料槽25、刀片提升机构23和刀片挡料机构24,180

°

往复回转平台21、刀片提升机构23和刀片挡料机构24分别固定在机架100上。

[0037]

储料槽25的槽体有一条竖直布置的t形槽,t形槽的横槽251用于存储刀片工件01。t形槽的纵槽252沿槽体的侧面敞口,为刀片提升机构23提升爪231的插入槽,横槽251底部的两端有高于t形槽底面的支承,以抬高底部的刀片工件,便于提升爪231插入。两个储料槽25竖直地固定在180

°

往复回转平台21的回转平台217上,沿回转平台217的径向对称布置,t形槽的纵槽252的开口朝外。刀片提升机构23的提升爪231从纵槽252的开口插入到供料的

储料槽25的t形槽中。

[0038]

180

°

往复回转平台21包括底板211、齿条齿轮副、第一笔形气缸213和第一直线导轨副、轴承座215、两个限位座216和回转平台217。齿条齿轮副的齿圈212安装在回转平台217的下部,与回转平台217同轴,回转平台217通过轴承座215安装在底板211上。第一直线导轨副的导轨214固定在底板211上,齿条齿轮副的齿条218固定在第一直线导轨副的滑块上。第一笔形气缸213固定在底板211上,与第一直线导轨副平行,第一笔形气缸213的活塞杆与齿条齿轮副的齿条218连接。回转平台的底部的边缘有一个限位挡块2171,两个限位座216分别固定在底板上,位于回转平台217边缘的下方。第一笔形气缸213的运动仅包含两个位置,分别对应储料槽25a和储料槽25b的两个供料位置。

[0039]

刀片提升机构23包括提升爪231和提升爪升降机构23a。提升爪升降机构23a包括第一底座232、第一步进电机233、两套第二直线导轨副234、第三直线导轨副235、第一丝杆螺母副236、安装板237和第一气缸238。第一丝杆螺母副236的丝杆通过丝杆轴承座竖直地安装在第一底座232上,第一步进电机233。两套第二直线导轨副234的导轨2341竖直地固定在第一底座232上,分开布置在第一丝杆螺母副236丝杆的两侧。安装板237固定在两套第二直线导轨副234的滑块2341上,并与第一丝杆螺母副236的螺母连接。第三直线导轨副235的导轨沿x轴方向水平地固定在安装板237上,提升爪231固定在第三直线导轨副235的滑块上。第一气缸238沿x轴方向水平地固定在安装板237上,第一气缸238的活塞杆与提升爪231连接。提升爪231有一个向后弯曲钩头2311,提升爪231的钩头2311插入到供料的储料槽25的t形槽中,用以提升刀片工件01。第一气缸238用于回转平台217转动前,将提升爪231供料的储料槽25的t形槽中移出,防止回转平台217转动时,提升爪231对供料的储料槽25产生干涉。

[0040]

刀片挡料机构24包括第二底座241、挡料气缸242、第四直线导轨副243、挡料片244和挡料片安装板245、第四直线导轨副243的导轨沿x方向水平地固定在第二底座241上,挡料片安装板245固定在第四直线导轨副243的滑块上。挡料气缸242沿x方向固定在第二底座241上,挡料片安装板245与挡料气缸242的活塞杆连接。挡料片244固定在挡料片安装板245,朝向供料的储料槽25a的t形槽。沿x轴方向,供料的储料槽25a靠近第一冲压机构10a,补料的储料槽25b远离第一冲压机构10a。刀片提升机构23布置在回转平台沿y轴方向的一侧。上料机构采用两个储料槽25a,一个供料,一个补料,能储存一定的刀片工件且便于自动上料,操作工人工补料时不会影响设备正常运转。

[0041]

储料槽25包括第一对射式光电传感器253,储料槽25槽体的顶部有一个通孔254,槽体的通孔254横向贯穿t形槽的横槽251。第一对射式光电传感器253的发射端和接收端分别安装在槽体通孔254的两端,第一对射式光电传感器253的信号输出端接控制器。第一对射式光电传感器253用于控制提升爪升降机构23a和刀片挡料机构24,第一对射式光电传感器253用于感知供料的储料槽25a顶部的刀片工件,当供料的储料槽25a顶部的刀片工件到位时,向控制器发出信号,停止提升爪升降机构23a的运行,以保证出料时,储料槽25a顶部刀片工件高度位置一致;另外,控制器收到第一对射式光电传感器253的信号后,启动刀片挡料机构24,挡料气缸242动作,挡料片244前行,对供料的储料槽25a顶部的第二片刀片工件进行阻挡,防止移料机构30移料时,供料储料槽25a顶部的两片刀片工件粘连,后续冲压时,对模具造成损伤。

[0042]

本发明的上料机构采用两组弹匣式储料槽,能存储一定时间内生产所需的刀片工件保证设备的连续运转,转盘机构能保证两组储料槽之间的衔接切换,采用人工进行补料,不会影响设备的持续性运转;使用提升方式进行供料,保证刀片工件供料时,刀片工件之间不会发生相对运动造成刀片工件表面擦花;在设备运行过程中,当前供料的储料槽无物料时,则往复回转平台运转,切换至另一储料槽进行供料,操作工对无物料的储料槽物进行补料,在操作工上料过程中,设备正常运转,补料将不影响设备生产,可以提高设备的生产效率。。

[0043]

移料机构30包括x轴移动机构31、y轴移动机构32、z轴移动机构33和移料夹取机构,x轴移动机构31安装在机架100上,y轴移动机构32安装在x轴移动机构31上,z轴移动机构33安装在y轴移动机构32上;移料夹取机构包括抓具安装板34和4个抓具,抓具安装板34安装在z轴移动机构33上。4个抓具沿x轴方向等距分开固定在抓具安装板34上,沿x轴方向位于上料机构20与第一冲压机构10a之间的抓具35为吸盘,其余三个抓具36为气动夹爪。移料机构30的抓具安装板34带动4个抓具在个5个工位之间同步移动,将刀片工件从每个工位向下一工位进行转移,同时移料便于多工位同时对刀片进行加工,可以提高生产效率。

[0044]

如图10和图11所示,冲压机构10冲压机构10包括冲床11、冲模、防工件带起装置10c和光栅10d。第一冲压机构10a与第二冲压机构10b的机械结构一致,仅冲模略有不同。

[0045]

防工件带起装置10c包括第二气缸13、驱动叉14和两个伸缩爪。第二气缸13沿x轴方向固定在冲床11上,活塞杆朝向下模12。两个伸缩爪安装在下模12上,沿y轴方向相对地布置在下模12型腔的两侧。伸缩爪包括回位弹簧15、回位螺杆16、挡板17、两块导向板18和卡爪19,两块导向板18固定在下模12的顶面,两块导向板18之间形成上小下大的t字形的导槽,导槽沿y轴方向布置。卡爪19布置在t字形的导槽中,横截面为t字形,与两块导向板18之间的导槽适配。挡板17固定下模12上,位于卡爪19后方。卡爪19前端的上部有一条卡棱191、用来卡住刀片工件01,刀片工件01被冲模的上模带起。卡爪19的后端面有一个螺纹孔和一个斜面,回位螺杆16穿过挡板17上的螺杆孔旋入卡爪19的螺纹孔。回位弹簧15松套在回位螺杆16上,位于挡板17与回位螺杆16的头部之间。挡板17顶部的前端有一条突棱,靠近第二气缸13一侧的第一导向板18a顶部的后端也有一条突棱,挡板17与第一导向板18之间形成一条t字形的滑槽,驱动叉14叉杆141前部的横截面为t字形,驱动叉14叉杆141的前部插入到对应的滑槽中,与滑槽适配。驱动叉14叉杆的前端有一个斜面,驱动叉14叉杆前端的斜面抵在卡爪19的后端面的斜面上,两者角度适配。防工件带起装置10c在冲床11的上模提起时,第二气缸13动作,带动驱动叉14前行,推动两个伸缩爪收拢,伸缩爪的卡爪19卡住刀片工件,防止刀片工件被上模带走。

[0046]

光栅10d固定在冲床11上,光栅10d形成的光幕位于冲模与移料机构30之间,光栅10d的信号输出端接控制器。光栅10d保证在设备移料过程中,冲床11不会动作,可以防止损毁设备。

[0047]

如图12和图13所示,工件校正检测机构50包括第一机座51、第一滑台气缸52、支架53和校正夹具。第一滑台气缸52竖直地固定在第一机座51上,支架53固定在第一滑台气缸52的滑台上。校正夹具包括校正座54、校正气缸55、拉杆56、校正块57。校正座54固定在支架53的顶面上,校正座54的顶部有一个第一凸台541,第一凸台541沿y轴方向的中部有一个承载刀片工件01的第一凹槽542,第一凸台541沿x轴方向的宽度小于刀片工件01的宽度。校正

座54有一个沿x轴方向的布置拉杆孔。校正气缸55沿x轴方向固定在校正座54上,校正气缸55的活塞杆与拉杆56的第一端连接。拉杆56布置拉杆56孔中,与拉杆孔滑动配合。拉杆56的第二端伸出拉杆56孔,校正块57固定在拉杆56的第二端,位于第一凹槽542的一侧,第一凹槽542的另一侧,校正座54有一个凸起的挡块544。

[0048]

工件校正检测机构50对第一冲压机构10a完工后的刀片工件时行x轴方向校位,以保证再次移位时,移到第二冲压机构10a模具中的刀片工件位置准确。

[0049]

校正座54的第一凸台541有一个沿y轴方向布置的通孔543,校正座54的通孔543沿y轴方向穿过第一凹槽542。第二对射式光电传感器(图中未示出)的发射端和接收端分别安装在校正座54通孔543的两端,第二对射式光电传感器的信号输出端接控制器。移料机构30移料后,冲压机构10再次工作前,如控制器没有收到第二对射式光电传感器发送的信号,控制器停止各机构的运行,可以防止第一冲压机构10a完工后的刀片工件因误操作未能移出,留在第一冲压机构10a的模具中,损毁设备。

[0050]

第一滑台气缸(高度补偿气缸)52,用于补偿第一冲压机构与第二冲压机构由冲床和模具高度的不一致造成的高度差。对移料机构30在将刀片工件在该工位进行放置与抓取时的高度差进行补偿。由于移料机构30上的4个抓具均在z轴移动机构33上进行同步移动,移料机构30的取料与放料是同步进行,因此移动取料及移动放料的高度是同一高度,而第一冲压机构10a和第二冲压机构10b的高度是分别固定的,与上料工位及下料工位高度可进行调整不一样,因此作为第一冲压机构与第二冲压机构中间的校正机构,校正工位需要对其高度差进行补偿。在该校正工位刀片工件01放料时,对应的高度为第一冲压机构10a取料高度,而在该校正工位进行取料,放置到第二冲压机构10b时,取料高度应与第二冲压机构10b的放料高度一致,因此需要高度补偿气缸52工作的第一位置对应于第一冲压机构下模的取料高度,高度补偿气缸52工作的第二位置对应于第二冲压机构下模的放料高度。

[0051]

如图14和图15所示,下料机构40包括第二机座41、移位气缸42、移位座43、推块44、推杆441、第五直线导轨副45、第二滑台气缸46、旋转气缸47和由手指气缸48驱动的转运夹爪481。移位座43固定在第二机座41上,顶面包括第二凸台431和沿x轴方向布置的滑道432,移位座43的朝向第二冲压机构10b的端面包括滑道432的开口。第二凸台431靠近滑道432的开口,第二凸台431沿y轴方向的中部包括用于放置刀片工件01的第二凹槽433,第二凸台431沿x轴方向的宽度小于刀片工件01的宽度。滑道432穿过第二凸台431,第二凹槽433的底部与滑道432连通。第五直线导轨副45的导轨沿x轴方向固定在第二机座41上,推块44固定在第五直线导轨副45的滑块上。推杆441沿x轴方向布置,推杆441的第一端插入滑道432的开口,第二端固定在推块44上,移位气缸42沿x轴方向固定在第二机座41上,移位气缸42的活塞杆与推块44连接。第二滑台气缸46竖直地固定在第二机座41上,旋转气缸47固定在第二滑台气缸46的滑台上。旋转气缸47的轴线沿y轴方向布置,沿x轴方向位于移位座43远离第二冲压机构10b的一侧。手指气缸48通过转接架471固定在旋转气缸47的转盘上,转运夹爪481的开合方向与旋转气缸47的轴线平行,手指气缸48的中轴线与滑道432在同一竖直平面中。

[0052]

当下料机构中的第三对射式光电传感器感应到有刀片工件时,移位气缸42带动第五直线导轨副45上的滑动块移动,滑块上的推杆441将刀片工件01由滑道432推至夹爪取料位,气动手指48带动转运夹爪481将刀片工件01夹紧抓取,第二滑台气缸46将气动手指48进

行提升,以对应衔接下一工序中储料位高度,旋转气缸47带动气动手指48逆时针旋转180

°

,将刀片工件01进行翻转,气动手指48松开刀片工件01,刀片工件01落入下一工序的储料位,旋转气缸47带动气动手指气缸48顺时针旋转回初始位置,第二滑台气缸46也移动至初始位置,等待对下一刀片工件进行转运下料。

[0053]

如图14和图15所示,下料机构40包括第三对射式光电传感器49,第二凸台431包括沿y轴方向布置的通孔,第二凸台431的通孔沿y轴方向贯穿第二凹槽433。第三对射式光电传感器49的发射端和接收端分别安装在第二凸台431的两端,第三对射式光电传感器49的信号输出端接控制器。移料机构30移料后,第三对射式光电传感器49感知到第二凹槽433中有刀片工件01进入后,向控制器发送的信号,移位气缸42动作,推杆441沿滑道432将刀片工件01从第二凹槽433中推向转运夹爪481的夹取位置。转运夹爪481夹取刀片工件01后,旋转气缸47翻转手指气缸48,手指气缸48打开转运夹爪481,将刀片工件01转运到组装工序。移料机构30移料后,冲压机构10再次工作前,如控制器没有收到第三对射式光电传感器49发送的信号,控制器停止各机构的运行,冲床不会动作,防止损毁设备。

[0054]

本发明以上实施例具有以下有益效果:

[0055]

上料机构能储存一定的刀片工件且能进行自动上料,操作工补充刀片工件时且不会影响设备正常运转;

[0056]

实现了产品冲压成型的自动化,提高了产品的冲压效率,减少了人工成本。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。