:

1.本发明涉及一种控制器集成的轴承中置式罗茨燃料电池氢气循环泵。

背景技术:

2.燃料电池是通过可燃物质(氢气)与空气中的氧气之间的电化学反应产生电能,其中,燃料电池反应后,排出的气体中含有大量的氢气,这些氢气若直接排放到大气中,一方面是能源的浪费,另一方面是对环境造成污染,三是氢气易燃易爆会产生危险。因此,需要对这些氢气进行回收再利用。目前,一般都是通过氢气循环泵将这些含氢混合气体循环回燃料电池进行回收再利用。申请人于2020年2月3日申请了公开号为cn111173743a的专利申请,其公开了一种轴承中置式氢气循环泵,在具体工作过程中,申请人发现还存在以下问题:一是由于所有轴承都设在中间位置,且阳转子和阴转子均为悬臂式结构,在高速运转时产生的偏载力是普通轴承无法承受的,时间久了普通轴承容易发生故障;二是齿轮室内油腔的体积过大,内部储存的润滑油过多,增加了润滑油泄露的风险;三是安装时需要将氢气循环泵完全放置在安装座上,通过氢气循环泵壳体底部的几个安装孔进行安装,这种安装方式由于氢气循环泵的整个重量完全压在安装座上,氢气循环泵高速运转时振动幅度大,产生的噪音大,减震效果差,容易对氢气循环泵内部零件造成损坏,影响氢气循环泵的整体性能;四是电机线圈引出线基本都是先与电机外壳上的接线盒进行接线,然后再通过接线盒与外部控制器连接,这种接线方式,不仅接线麻烦,降低效率,而且接线盒处容易形成氢气泄漏点,增加安全隐患,且控制器在氢气循环泵外部单独设置,额外占用空间,导致电机整体结构不够紧凑。

3.为了解决在氢气循环泵工作过程中的氢气泄漏问题,申请人于2021年8月3日申请了公开号为cn215409282u的发明专利,其公开了定子的三相线直接穿过电机后盖上的连通孔与电路板相连,然而在具体使用过程中,发现会有部分含氢混合气体会从三相线的胶皮与铜丝之间的缝隙向外泄漏至控制器腔内,形成易燃易爆的安全隐患。另外,三相线缠绕在定子线圈一端,与定子线圈接线复杂,降低组装效率,而且会增加定子线圈的轴向尺寸,导致电机整体结构不够紧凑。再次,电机高速旋转时产生的热量会传递到控制器腔内,使电路板的温度升高,电路板上由于设有各种元器件凹凸不平,与端盖不接触,电路板的热量在控制器腔内不易散发,特别是会通过安装杆传递到电路板上容易造成局部温度过高,影响电路板的稳定性和使用寿命,严重时甚至会发生烧毁的危险。

4.综上,在氢气循环泵领域,上述问题已成为行业内亟需解决的技术难题。

技术实现要素:

5.本发明为了弥补现有技术的不足,提供了一种控制器集成的轴承中置式罗茨燃料电池氢气循环泵,解决了以往的轴承长期承受偏载力容易发生故障的问题,解决了以往的油腔过大、润滑油过多、润滑油易泄露的的问题,解决了以往的控制器单独设置、额外占用空间、导致电机整体结构不够紧凑的问题。

6.本发明为解决上述技术问题所采用的技术方案是:

7.一种控制器集成的轴承中置式罗茨燃料电池氢气循环泵,包括电机壳体和增压器壳体、以及两者之间的齿轮室,所述电机壳体内设有定子和转子,所述定子包括定子铁芯,在定子铁芯内缠绕有若干个定子线圈,转子中心的转子轴穿过齿轮室伸至增压器壳体内对阳转子进行支撑,齿轮室内的主动齿轮安装在转子轴上,齿轮室内还设有安装在从动轴上的从动齿轮,从动轴伸至增压器壳体内对阴转子进行支撑,所述转子轴的后端通过安装在电机后盖内的滚针轴承或深沟球轴承进行支撑,所述转子轴的中部通过安装在增压器壳体内的双列角接触球轴承进行支撑,所述转子轴的中部与电机前盖和增压器壳体之间分别设有油封和油气封,所述从动轴的后端通过安装在电机前盖内的滚针轴承或深沟球轴承进行支撑,所述从动轴的中部通过安装在增压器壳体内的双列角接触球轴承进行支撑,所述从动轴的中部与增压器壳体之间设有油气封;所述电机后盖另一侧设有控制器腔,所述控制器腔远离电机的一侧安装有端盖,所述控制器腔内设有pcb板,所述电机后盖上设有连通孔,所述定子线圈与若干片金属导电板的一端固定连接,金属导电板的另一端穿过连通孔与pcb板相连,所述连通孔处设有密封件进行密封;所述pcb板通过吊装结构安装在控制器腔内与端盖接触用于加快pcb板的散热,所述pcb板与电机后盖间隔设置用于减少电机热量传递至pcb板上。

8.所述定子铁芯的一端固定有若干个金属导电板,对应金属导电板的定子铁芯的外侧表面沿圆周开设有若干道线槽,位置相对的两个定子线圈一端的引出线分别绕过线槽与一个金属导电板连接;所述定子铁芯的另一端设有环形的接线板,所述接线板与每个定子线圈另一端的引出线相连接。

9.所述线槽上沿轴向开设有若干道通槽。

10.所述金属导电板包括铜板或铝板,所述金属导电板的数量为2-6片,所述金属导电板与定子线圈一端的引出线焊接;所述接线板包括铜板或铝板,所述接线板与每个定子线圈另一端的引出线焊接。

11.所述定子外侧包覆有灌封胶,所述连通孔和控制器腔内灌装有灌封胶,所述控制器腔的侧壁上设有外接孔,所述pcb板的引出线穿过外接孔与外部连接,所述端盖上设有若干散热片。

12.所述吊装结构包括设在pcb板与电机后盖之间的垫板,所述pcb板四角分别设有通孔,所述垫板四角对应pcb板的通孔的位置分别设有螺纹孔,所述端盖对应pcb板的通孔的位置分别设有沉孔,若干个吊装螺钉分别穿过端盖的沉孔、pcb板的通孔与垫板的螺纹孔螺纹连接,所述吊装螺钉的螺头位于端盖的沉孔内,所述吊装螺钉用于将pcb板和垫板吊装在控制器腔的顶部与端盖接触。

13.所述端盖内壁对应pcb板的平面位置设有向内凸出的凸出部,所述凸出部与pcb板的平面位置相接触用于加快pcb板的散热,所述凸出部与pcb板的平面位置之间设有散热胶;所述垫板由隔热材料制成。

14.所述电机壳体通过支撑架进行支撑,所述支撑架的顶部通过减震连接结构与电机壳体顶部相连,所述支撑架的底部通过减震连接结构与电机壳体底部相连,所述减震连接结构包括设在电机壳体上的挂耳,所述挂耳内孔左右两侧分别设有减震橡胶垫,所述两个减震橡胶垫的内孔通过金属支撑套进行支撑,锁紧螺栓穿过金属支撑套的内孔与支撑架螺

纹连接将金属支撑套固定在支撑架上。

15.所述所述支撑架包括一体成型的底板、立柱和横梁,所述横梁通过减震连接结构与电机壳体顶部的挂耳相连,所述底板上设有立板,所述立板通过减震连接结构与电机壳体底部的挂耳相连。

16.所述立板与电机壳体底部之间设有加强筋,所述立柱上设有减重槽。

17.本发明采用上述方案,具有以下优点:

18.(1)转子轴的中部通过安装在增压器壳体内的双列角接触球轴承进行支撑,从动轴的中部通过安装在增压器壳体内的双列角接触球轴承进行支撑,双列角接触球轴承可以承受径向负荷和作用在两个方向的轴向负荷,能提供刚性较高的轴承配置,并能承受倾覆力矩,能够满足阳转子和阴转子悬空产生的偏载力要求,不易损坏,故障率低;将转子轴的后端通过安装在电机后盖内的滚针轴承或深沟球轴承进行支撑,减小了齿轮室的体积,使油腔体积减小,内部储存的润滑油少,降低了润滑油泄漏的风险。

19.(2)通过采用支撑架对氢气循环泵进行安装,支撑架的顶部通过减震连接结构与电机壳体顶部挂耳相连,支撑架的底部通过减震连接结构与电机壳体底部挂耳相连,使氢气循环泵的振动点集中在挂耳和减震连接结构处,氢气循环泵其他部位悬空设置,这样大大提升了减震效果,降低了噪音,对氢气循环泵内部零件起到保护作用,提升了氢气循环泵的整体性能。

20.(3)通过金属导电板将定子的线圈与控制器腔内的pcb板进行连接,取消了以往的三相线,避免了部分含氢混合气体从三相线的胶皮与铜丝之间的缝隙向外泄漏至控制器腔内,消除了安全隐患;在定子外侧包覆有灌封胶,同时在连通孔和控制器腔内灌装有灌封胶,实现了电机腔和控制器腔之间的彻底密封;金属导电板与定子的线圈接线方便快捷,可提升组装效率,且可减小定子线圈的轴向尺寸,整体结构更加紧凑。

21.(4)端盖安装完成后,在外部通过螺丝刀旋拧若干个吊装螺钉将pcb板和垫板吊装在控制器腔的顶部,使pcb板和垫板与隔板间隔设置,避免了电机高速旋转产生的热量直接向pcb板进行传递,同时垫板采用隔热材料,起到隔热作用,另外,端盖内壁对应pcb板的平面位置设有向内凸出的凸出部,凸出部与pcb板的平面位置相接触更加有利于pcb板的散热,提高了pcb板的稳定性,延长了pcb板的使用寿命,消除了安全隐患。

22.(5)通过在定子铁芯的外侧表面沿圆周开设有若干道线槽,将位置相对的两个定子线圈一端的引出线分别绕过线槽与一个金属导电板连接,同时在定子铁芯的另一端通过环形的接线板与每个定子线圈另一端的引出线相连接,简化了以往定子线圈复杂的三相接线结构,接线方便快捷,可提升组装效率,引出线设在线槽内可减小定子线圈的轴向尺寸,布线整洁,整体结构更加紧凑。

附图说明:

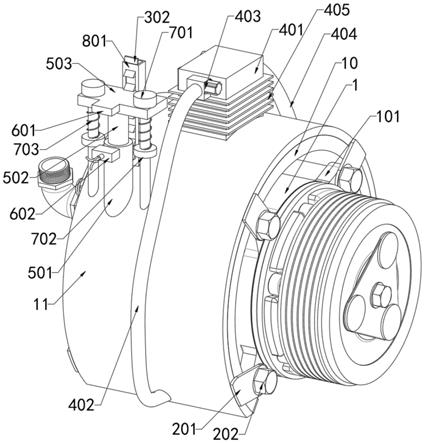

23.图1为本发明的前视立体结构示意图。

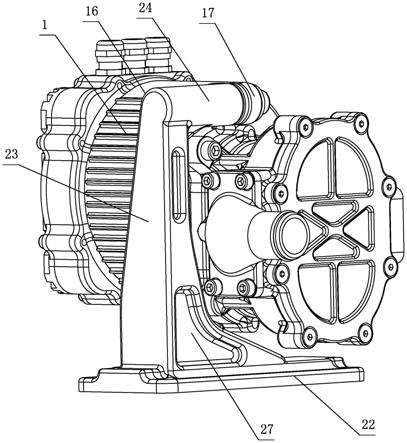

24.图2为本发明的后视立体结构示意图。

25.图3为本发明的剖视结构示意图。

26.图4为本发明的a部放大结构示意图。

27.图5为本发明的减震连接结构的剖视示意图。

28.图6为本发明定子的立体结构示意图。

29.图7为图6的左视结构示意图。

30.图8为图6的俯视结构示意图。

31.图9为图6的仰视结构示意图。

32.图中,1、电机壳体,2、增压器壳体,3、齿轮室,4、定子,5、转子,6、转子轴,7、阳转子,8、主动齿轮,9、从动齿轮,10、从动轴,11、阴转子,12、滚针轴承或深沟球轴承,13、双列角接触球轴承,14、油封,15、油气封,16、支撑架,17、减震连接结构,18、挂耳,19、减震橡胶垫,20、金属支撑套,21、锁紧螺栓,22、底板,23、立柱,24、横梁,25、立板,26、加强筋,27、减重槽,28、电机后盖,29、电机前盖,30、引出线,31、定子铁芯,32、定子线圈,33、控制器腔,34、端盖,35、pcb板,36、连通孔,37、金属导电板,38、线槽,39、接线板,40、通槽,41、外接孔,42、散热片,43、垫板,44、通孔,45、螺纹孔,46、沉孔,47、吊装螺钉,48、凸出部。

具体实施方式:

33.为能清楚说明本方案的技术特点,下面通过具体实施方式,并结合其附图,对本发明进行详细阐述。

34.如图1-9所示,一种控制器集成的轴承中置式罗茨燃料电池氢气循环泵,包括电机壳体1和增压器壳体2、以及两者之间的齿轮室3,所述电机壳体1内设有定子4和转子5,所述定子4包括定子铁芯31,在定子铁芯31内缠绕有若干个定子线圈32,转子5中心的转子轴6穿过齿轮室3伸至增压器壳体2内对阳转子7进行支撑,齿轮室3内的主动齿轮8安装在转子轴6上,齿轮室3内还设有安装在从动轴10上的从动齿轮9,从动轴10伸至增压器壳体2内对阴转子11进行支撑,所述转子轴6的后端通过安装在电机后盖28内的滚针轴承或深沟球轴承12进行支撑,所述转子轴6的中部通过安装在增压器壳体2内的双列角接触球轴承13进行支撑,所述转子轴6的中部与电机前盖29和增压器壳体3之间分别设有油封14和油气封15,油气封15的外圈骨架有密封用o型圈,所述从动轴10的后端通过安装在电机前盖29内的滚针轴承或深沟球轴承12进行支撑,所述从动轴10的中部通过安装在增压器壳体2内的双列角接触球轴承13进行支撑,所述从动轴10的中部与增压器壳体2之间设有油气封15,双列角接触球轴承13可以承受径向负荷和作用在两个方向的轴向负荷,能提供刚性较高的轴承配置,并能承受倾覆力矩,能够满足阳转子和阴转子悬空产生的偏载力要求,不易损坏,故障率低;将转子轴6的后端通过安装在电机后盖28内的滚针轴承或深沟球轴承12进行支撑,不再放在齿轮室3内,这样就减小了齿轮室3的体积,使油腔体积减小,内部储存的润滑油少,降低了润滑油泄漏的风险。所述电机后盖28另一侧设有控制器腔33,所述控制器33腔远离电机的一侧安装有端盖34,所述控制器腔6内设有pcb板35,所述电机后盖28上设有连通孔36,所述定子线圈32与若干片金属导电板37的一端固定连接,金属导电板37的另一端穿过连通孔36与pcb板35相连,所述连通孔36处设有密封件进行密封,取消了以往的三相线,避免了部分含氢混合气体从三相线的胶皮与铜丝之间的缝隙向外泄漏至控制器腔33内,消除了安全隐患;所述pcb板35通过吊装结构安装在控制器腔33内与端盖34接触用于加快pcb板35的散热,所述pcb板35与电机后盖28间隔设置用于减少电机热量传递至pcb板35上。

35.所述定子铁芯31的一端固定有若干个金属导电板37,对应金属导电板37的定子铁芯31的外侧表面沿圆周开设有若干道线槽38,位置相对的两个定子线圈32一端的引出线30

分别绕过线槽38与一个金属导电板37连接,引出线30设在线槽38内可减小定子线圈32的轴向尺寸,布线整洁,整体结构更加紧凑;所述定子铁芯21的另一端设有环形的接线板39,所述接线板39与每个定子线圈32另一端的引出线30相连接,简化了以往定子线圈复杂的三相接线结构,接线方便快捷,可提升组装效率。具体工作时,以一个金属导电板为例,金属导电板上的电流经一侧的引出线流入一号定子线圈,一号定子线圈另一侧的引出线经接线板与四号定子线圈接通,电流进入四号定子线圈,再经四号定子线圈一侧的引出线循环回金属导电板,形成电路的循环。本发明并没有改变现有电机中定子线圈的接线原理,本发明一是通过在定子铁芯31的外侧表面沿圆周开设有若干道线槽38,便于定子线圈32一端的引出线30进行走线,二是在定子铁芯31的另一端增加环形的接线板39,通过接线板39将每个定子线圈32另一端的引出线30相连接,避免了以往的引出线堆积在定子线圈的一端,简化了以往定子线圈复杂的三相接线结构,接线方便快捷,可提升组装效率,减小了定子线圈的轴向尺寸,布线整洁,整体结构更加紧凑。

36.所述线槽38上沿轴向开设有若干道通槽40,通槽40一方面起到减重作用,另一方面在定子铁芯外灌胶时可使胶更加均匀的渗入到线槽内。

37.所述金属导电板37包括铜板或铝板,本领域内其他可导电的合金板材,都在本发明保护范围之内,金属导电板37弯曲设置,且具有一定柔性,当pcb板35向上吊装时,金属导电板37具有一定的延长性能,不会影响pcb板35正常移动。所述金属导电板37的数量为2-6片,与电机的相数相对应。所述金属导电板37与定子线圈32一端的引出线30焊接;所述接线板39包括铜板或铝板,所述接线板39与每个定子线圈32另一端的引出线30焊接。

38.所述定子4外侧包覆有灌封胶,所述连通孔36和控制器腔33内灌装有灌封胶,实现了电机腔和控制器腔33之间的彻底密封,所述控制器腔33的侧壁上设有外接孔41,所述pcb板35的引出线穿过外接孔41与外部连接,仅预留很小的外接孔41将pcb板35的引出线连接外部电源,密封性更好,所述端盖上设有若干散热片42,用来对控制器腔33进行散热。

39.所述吊装结构包括设在pcb板35与电机后盖28之间的垫板43,所述pcb板35四角分别设有通孔44,所述垫板43四角对应pcb板的通孔的位置分别设有螺纹孔45,所述端盖34对应pcb板的通孔的位置分别设有沉孔46,若干个吊装螺钉47分别穿过端盖的沉孔46、pcb板的通孔44与垫板的螺纹孔45螺纹连接,所述吊装螺钉47的螺头位于端盖的沉孔46内,所述吊装螺钉47用于将pcb板35和垫板吊装在控制器腔33内与端盖34接触。安装时,首先将pcb板35和垫板43放置在控制器腔33内的电机后盖28上,将金属导电板37与pcb板35焊接固连,同时使pcb板35的通孔44与垫板43的螺纹孔45位置对正,然后安装端盖34,使端盖34的沉孔46与pcb板35的通孔44位置对正,然后在外部通过螺丝刀旋拧若干个吊装螺钉47,使吊装螺钉47分别穿过端盖的沉孔、pcb板35的通孔与垫板的螺纹孔螺纹连接,吊装螺钉47的螺头位于端盖的沉孔内,吊装螺钉将pcb板35和垫板吊装在控制器腔33内,使pcb板35和垫板与电机后盖28间隔设置,避免了电机高速旋转产生的热量直接向pcb板35进行传递。

40.所述端盖34内壁对应pcb板35的平面位置设有向内凸出的凸出部48,所述凸出部48与pcb板35的平面位置相接触,以增大接触面积,用于加快pcb板35的散热,所述凸出部48与pcb板35的平面位置之间设有散热胶,可加快pcb板35的散热速度;所述垫板43由隔热材料制成,垫板43一方面起到带动pcb板35向上移动吊装的作用,另一方面设在pcb板35和电机后盖28之间起到隔热作用。

41.所述电机壳体1通过支撑架16进行支撑,所述支撑架16的顶部通过减震连接结构17与电机壳体1顶部相连,所述支撑架16的底部通过减震连接结构17与电机壳体1底部相连,使氢气循环泵的振动点集中在挂耳18和减震连接结构17处,氢气循环泵其他部位悬空设置,这样大大提升了减震效果,降低了噪音,对氢气循环泵内部零件起到保护作用,提升了氢气循环泵的整体性能;所述减震连接结构包括设在电机壳体1上的挂耳18,所述挂耳18内孔左右两侧分别设有减震橡胶垫19,所述两个减震橡胶垫19的内孔通过金属支撑套20进行支撑,锁紧螺栓21穿过金属支撑套20的内孔与支撑架螺纹连接将金属支撑套20固定在支撑架16上,通过两个减震橡胶垫19将挂耳18与金属支撑套20完全隔离,避免金属之间硬性接触,减少震动和噪音。

42.所述支撑架16包括一体成型的底板22、立柱23和横梁24,电机壳体1顶部设有一处挂耳18,横梁24通过减震连接结构与电机壳体1顶部的挂耳18相连,电机壳体1的底部设有两处挂耳18,所述底板22上设有立板25,所述立板25通过减震连接结构与电机壳体1底部的挂耳18相连,从而将氢气循环泵牢牢地固定在支撑架16内。所述立板25与电机壳体1底部之间设有加强筋26,起到增加支撑强度作用。所述立柱23上设有减重槽27,起到减重作用。

43.上述具体实施方式不能作为对本发明保护范围的限制,对于本技术领域的技术人员来说,对本发明实施方式所做出的任何替代改进或变换均落在本发明的保护范围内。

44.本发明未详述之处,均为本技术领域技术人员的公知技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。