1.本实用新型涉及机械加工制造设备技术领域,尤其涉及一种新型车线机。

背景技术:

2.车线机,是一种应用在机械加工制造领域,用于对金属或者合金线材进行加工的,具体包括料仓、丝杆、气缸等各种机械、器械组件的组合装置。车线机可灵活地应用各类刀具对金属或者合金线材进行切削、钻削、铣削等加工操作,从而简便地将金属或者合金线材加工出螺纹、镗孔或者铰孔等部位。

3.现有技术中的车线机普遍存在以下技术缺陷和不足:金属或者合金线材在加工前需先进行进料、下料操作,由于线材往往自身带有一些弯曲弧度(也即线材并非直线线材),或者线材的两端存在缺陷(如凸起、凹陷或者毛刺等),从而导致在料仓下料过程中非常容易出现线材卡死的情况。而一旦出现线材卡死的情况,线材将直接报废,导致最终线材的成品率不高;且由于卡死后必须重新复位设备,最终也导致线材下料效率低。

4.因此,现有技术中亟需发明一种能够兼顾下料效率和线材成品率的新型车线机。

技术实现要素:

5.为了克服上述现有技术所述的至少一种缺陷,本实用新型提供一种新型车线机,该新型车线机具有结构设计简单合理、线材下料效率高以及线材成品率高的特点。

6.本实用新型为解决其问题所采用的技术方案是:

7.一种新型车线机,其包括第一料仓和第二料仓,所述第一料仓和所述第二料仓之间形成有斜向下设置的下料通道,所述下料通道包括相互连通且依次设置的第一下料通道、容纳槽和第二下料通道;所述容纳槽中安装有可转动的齿轮式旋转结构,所述齿轮式旋转结构的周向间隔布置有若干齿槽,所述齿槽用于承载线材,从而在转动过程中将线材从所述第一下料通道输送至所述第二下料通道。

8.进一步地,所述齿槽沿所述齿轮式旋转结构的周向均匀布置。

9.进一步地,所述齿槽的最低点和所述容纳槽的内壁之间的距离为b,线材的直径为c;

10.则二者之间的大小关系为:b>c。

11.进一步地,所述第二下料通道的宽度为a,线材的直径为c;

12.则二者之间的大小关系为:c≤a<2c。

13.进一步地,该新型车线机还包括进料驱动机构,所述进料驱动机构包括沿水平方向固定安装在所述第二料仓上的第一气缸以及固定安装在所述第一气缸的输出端上的挡板,所述第一气缸用于驱动所述挡板水平移动,从而控制线材是否进入所述下料通道。

14.进一步地,所述挡板的底部设有限位倒角,所述限位倒角用于在所述第一气缸的输出端达到最大行程时和所述第一料仓抵接设置。

15.进一步地,该新型车线机还包括上料驱动机构,所述上料驱动机构包括沿竖直方

向固定安装在所述第一料仓上的第二气缸以及固定安装在所述第二气缸的输出端上的承托板,所述第二气缸用于驱动所述承托板上下移动,从而将线材输送至所述第一料仓的底部。

16.进一步地,所述第一料仓沿竖直方向设有滑槽,所述承托板朝向所述滑槽的一侧设有导向板,所述导向板可沿竖直方向滑动地设置在所述滑槽中。

17.综上所述,本实用新型提供的新型车线机相比于现有技术,至少具有以下技术效果:

18.本实用新型的第一料仓和第二料仓之间形成斜向下设置的下料通道,下料通道中设有可转动的齿轮式旋转结构,从车线机外部放入的线材进入下料通道后,先堆积在第一下料通道中,然后逐个滚动到齿槽上,齿轮式旋转结构沿顺时针或者逆时针方向旋转将线材逐个输送到第二下料通道中,最后经过第二下料通道进入车线机的加工区域,完成线材的切削等操作。通过设置该下料通道和齿轮式旋转结构,即使线材带有一定的弯曲弧度或者线材的两端具有缺陷,堆积在第一下料通道中的多根线材也可被齿轮式旋转结构逐根输送至第二下料通道,从而不易卡死在下料通道中,线材成品率高;并且,由于线材不易被卡死,设备无需停机复位,工序稳定推进,确保线材下料效率高。

附图说明

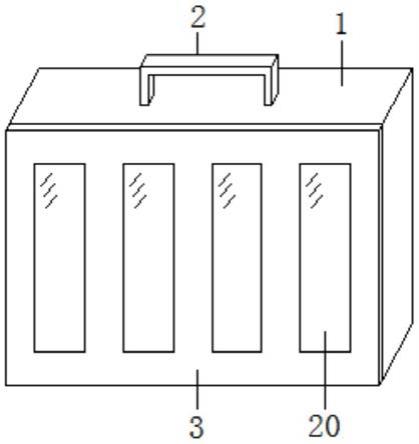

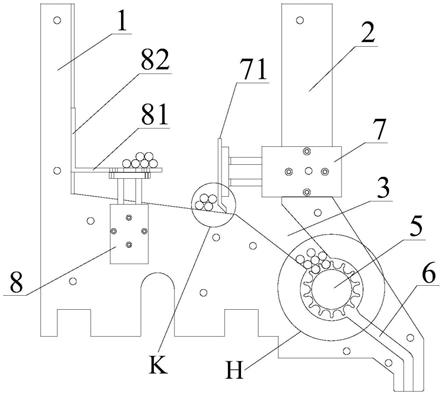

19.图1为本实用新型的新型车线机的结构示意图;

20.图2为图1所示的h局部放大示意图;

21.图3为图1所示的k局部放大示意图;

22.其中,附图标记含义如下:

23.1、第一料仓;11、滑槽;2、第二料仓;3、第一下料通道;4、容纳槽;5、齿轮式旋转结构;51、齿槽;6、第二下料通道;7、上料驱动机构; 71、挡板;72、限位倒角;8、进料驱动机构;81、承托板;82、导向板; 9、线材。

具体实施方式

24.为了更好地理解和实施,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

25.在本实用新型的描述中,需要说明的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

26.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在限制本实用新型。

27.参见图1-图3所示,根据本实用新型的实施例,该新型车线机包括第一料仓1和第二料仓2,所述第一料仓1和所述第二料仓2之间形成有斜向下设置的下料通道;其中,斜向下设置的下料通道用于将从车线机外部加入的待加工线材9通过下料通道逐个导入车线机的加工区域(在线材9的自身重力作用下),最终完成线材9的切削等加工操作。

28.所述下料通道包括相互连通且依次设置的第一下料通道3、容纳槽4和第二下料通道6,所述容纳槽4中安装有可转动的齿轮式旋转结构5,所述齿轮式旋转结构5的周向间隔布置有若干齿槽51;所述齿槽51用于承载线材9,从而在转动过程中将线材9从所述第一下料通道3输送至所述第二下料通道6。具体来说,从车线机外部放入的线材9进入下料通道后,先堆积在第一下料通道3中,然后逐个滚动到齿轮式旋转结构5的齿槽51上,再通过齿轮式旋转结构5沿顺时针或者逆时针方向旋转将线材9逐个输送到第二下料通道6中,最后经过第二下料通道6进入车线机的加工区域,完成线材9的切削等操作。

29.在该实施例的技术方案中,本实用新型通过设置第一下料通道3、容纳槽4、第二下料通道6和齿轮式旋转结构5,即使进入的线材9带有一定的弯曲弧度或者线材9的两端具有缺陷,堆积在第一下料通道中3的多根线材9也可被齿轮式旋转结构5逐根输送至第二下料通道6,从而不易卡死在下料通道中,可显著提高线材9成品率;并且,由于线材9不易被卡死,设备无需停机复位,工序稳定推进,可显著提高线材9的下料效率。

30.参见图3所示,在该实施例的优选方案中,所述齿槽51沿所述齿轮式旋转结构5的周向均匀布置,从而确保在齿轮式旋转结构5转速不变的情况下,从第一下料通道中3送往第二下料通道6的线材9的效率不变,进而确保从第二下料通道6进入加工区域的线材9的效率不变,便于后续的切削等加工操作稳定进行。

31.参见图2和图3所示,在该实施例的进一步技术方案中,所述齿槽51 的最低点和所述容纳槽4的内壁之间的距离为b,所述线材9的直径为c,则二者之间的大小关系为:b>c。具体来说,在齿轮式旋转结构5转动过程中,齿槽51上的线材9会经过齿槽51和容纳槽4内壁之间的间隙,若线材9的直径大于该间隙大小(也即齿槽51的最低点和容纳槽4的内壁之间的距离),则线材9无法通过该间隙。

32.参见图2和图3所示,在该实施例的进一步技术方案中,所述第二下料通道6的宽度为a,所述线材9的直径为c,则二者之间的大小关系为: c≤a<2c。具体而言,线材9从容纳槽4进入第二下料通道6后,经过第二下料通道6进入车线机的加工区域。因此,第二下料通道6的宽度a必须设置成大于或者等于线材9的直径c,以确保线材9能够从第二下料通道 6通过;另一方面,第二下料通道6的宽度a必须设置成小于线材9直径c 的两倍,从而确保线材9逐根从第二下料通道6通过,避免多根线材9卡死在第二下料通道6中,确保工序稳定进行。

33.参见图1所示,在本实用新型的另一个实施例中,该新型车线机还包括进料驱动机构7,所述进料驱动机构7包括沿水平方向固定安装在所述第二料仓上的第一气缸以及固定安装在所述第一气缸的输出端上的挡板71,所述第一气缸用于驱动所述挡板71水平移动,从而控制线材9是否进入所述下料通道。在该实施例的技术方案中,第一气缸驱动挡板71水平移动至最大行程时,第一料仓1上的线材9被挡板71阻挡无法进入第一进料通道3;当第一气缸驱动挡板71回缩至预设距离时,线材9可进入第一进料通道3,以此控制线材9的进料操作。

34.参见图1和图2所示,在该实施例的优选方案中,所述挡板71的底部设有限位倒角72,所述限位倒角72用于在所述第一气缸的输出端达到最大行程时和所述第一料仓1抵接设置。具体来说,挡板71的底部朝向第一气缸的一端弯折形成限位倒角72,第一气缸驱动挡板71水平运动的同时,也同时实现了限位倒角72在水平位置的调整,从而实现控制线材9是

否进入下料通道。更为具体来说,通过设置限位倒角72,可避免挡板71和第一料仓1抵接时发生直接刚性碰撞而造成结构损坏。

35.参见图1所示,在本实用新型的另一个实施例中,该新型车线机还包括上料驱动机构8,所述上料驱动机构8包括沿竖直方向固定安装在所述第一料仓上的第二气缸以及固定安装在所述第二气缸的输出端上的承托板81,所述第二气缸用于驱动所述承托板81上下移动,从而将线材9输送至所述第一料仓1的底部。在该实施例的技术方案中,第二气缸驱动承托板81向上运动到最大行程位置时,承托板81位于最高点,操作工人可将线材9放置在承托板81上;然后第二气缸驱动承托板81向下运动到第一料仓1的底部,从而完成线材9的上料操作。

36.参见图1所示,在该实施例的优选方案中,所述第一料仓1沿竖直方向设有滑槽11,所述承托板81朝向所述滑槽的一侧设有导向板82,所述导向板82可沿竖直方向滑动地设置在所述滑槽11中。具体而言,导向板 82用于为承托板81的升降运动提供导向支撑作用,从而提高承托板81上的线材9上料操作的稳定性。

37.综上所述,本实用新型提供的第一料仓1和第二料仓2之间形成斜向下设置的下料通道,下料通道中设有可转动的齿轮式旋转结构5,从车线机外部放入的线材9进入下料通道后,先堆积在第一下料通道3中,然后逐个滚动到齿槽51上,齿轮式旋转结构5沿顺时针或者逆时针方向旋转将线材9逐个输送到第二下料通道6中,最后经过第二下料通道6进入车线机的加工区域,完成线材9的切削等操作。通过设置该下料通道和齿轮式旋转结构5,即使线材9带有一定的弯曲弧度或者线材9的两端具有缺陷,堆积在第一下料通道中3的多根线材9也可被齿轮式旋转结构5逐根输送至第二下料通道6,从而不易卡死在下料通道中,可显著提高线材9成品率;并且,由于线材9不易被卡死,设备无需停机复位,工序稳定推进,可显著提高线材9的下料效率。

38.本实用新型方案所公开的技术手段不仅限于上述实施方式所公开的技术手段,还包括由以上技术特征任意组合所组成的技术方案。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。