1.本发明涉及弹性体制品制造方法及成形模具构造。

背景技术:

2.以往的弹性体制品制造方法中,作为其中间成形品,例如借助注射成形模具来制作片状成形体43,前述片状成形体43如图9(a)和图10(a)所示,多个具有弹性体制品部44和外周毛边部51的圆形体41经由薄壁面状流道42(在图9(a)中以菱形的网眼线表示的部位)被分离(分散)状地配设。

3.作为这样的中间成形品的片状成形体43已由本技术人通过专利申请提出(参照专利文献1,特别参照图3)。

4.对分散状地配设的各圆形体41进行说明。该圆形体41例如最终由密封件等圆环状的弹性体制品部44、经由其内侧的内周薄壁部48设置的内周毛边部49、经由弹性体制品部44的外侧的外周薄壁部50设置的圆环状外周毛边部51构成。上述圆形体41的外周毛边部51遍及整周地直接与上述薄壁面状流道42连结。

5.为了从这样的片状成形体43将弹性体制品部44分离来取出,使用图10(a)所示那样的打孔用上盘53和下盘54,相对于片状成形体43从正交方向 (如箭头g所示)打孔 (参照专利文献2)。

6.在上盘53突出地设置多根圆筒形的制品部推压部件55,此外,在下盘54配设多个圆筒形状的凹陷部56,且借助上述凹陷部56残留形成有内毛边打孔销57。

7.若使上盘53沿箭头g方向下降,则推压部件55的下端面推压弹性体制品部44,以弹性体制品部44向凹陷部56侵入的方式推入,且在内周薄壁部48

・

外周薄壁部50的位置被切断,(例如最终作为密封件等的)弹性体制品部44能够同时从片状成形体43分离。在以往的制造方法中具备这样地借助上盘53和下盘54将全部弹性体制品部44打孔的工序。

8.另外,关于图9(b)、图10(b),在与本发明的比较中在后详细说明。

9.专利文献1:wo2015/170640国际公开公报。

10.专利文献2:日本特开昭58-39433号公报。

11.但是,使用在图9(a)、图10(a)中说明那样的以往的打孔上盘53

・

下盘54的制造方法中有如下问题。

12.(i) 对于每个制品(每个弹性体制品部44)需要打孔模具的问题。

13.(ii) 根据图11(a)可知,上盘53和下盘54必须以推压部件55的轴心l

55

和凹陷部56的轴心l

56

高精度地一致且多根完全一致的方式制作,所以有制作较难而成为高价的夹具的问题。

技术实现要素:

14.因此,本发明的目的在于解决上述问题,能够不需要高精密且高价的上盘

・

下盘等夹具,能够使弹性体制品简单地分离,此外,增加来自一张既定面积的片状成形体的弹性体

制品的数量。

15.本发明的弹性体制品制造方法是对片状成形体施加拉伸、弯曲等外力来将弹性体制品部分离的。即,制作片状成形体,前述片状成形体经由薄壁面状流道配设有多个具有弹性体制品部、外周薄壁部、外周毛边部的圆形体,具备非打孔工序,在前述非打孔工序中,对上述片状成形体施加产生变形的外力,将上述外周薄壁部作为切断线切断且使上述弹性体制品部从上述片状成形体分离。

16.此外,是如下方法:在上述片状成形体,将相邻的弹性体制品部包围的外周毛边部局部地相互共有,构成连结网眼构造,防止上述薄壁面状流道由于上述外力而比外周毛边部局部地相互共有的部分先断裂。

17.此外,在上述弹性体制品部的内周侧经由内周薄壁部具有内周毛边部,在通过上述非打孔工序分离后,附加如下工序:将上述内周薄壁部作为切断线切断,且使弹性体制品部和内周毛边部分离。

18.此外,上述弹性体制品部例如是密封件。

19.此外,本发明的成形模具构造构成为,在上模和下模的各合模面,在闭模状态下形成多个腔的腔槽被分散状地凹设,且沿各个该腔槽的外周包围状地凹设外副槽,并且在上述腔槽的外周和上述副槽之间在上述闭模状态下形成微小间隙,上述外副槽局部地相互共有而被连结,形成连结副槽网眼图案。

20.发明效果根据本发明的弹性体制品制造方法,在不使用被高精度地制作或调整的夹具等的情况下,若使片状成形体产生变形,则能够将片状成形体的多个弹性体制品部简单地分离。这样,不需要针对每个弹性体制品调整(制作)的高精度的打孔夹具,能够借助遍及片状成形体整面地产生拉伸变形、弯曲变形的相同装置(夹具)对应多品种的弹性体制品。

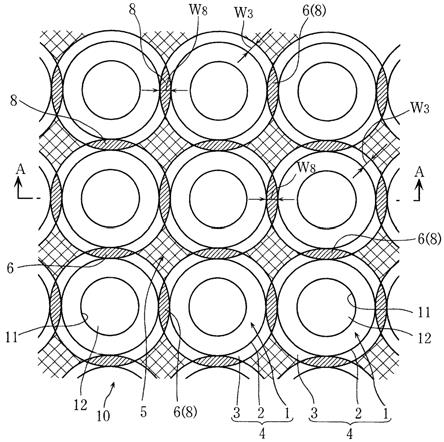

21.此外,若根据本发明的成形模具构造,成形的片状成形体的外周毛边部被局部重合地连结,形成连结网眼图案(构造),在施加产生变形的外力时,能够在薄壁面状流道不断裂的情况下将弹性体制品部从片状成形体分离。

附图说明

22.图1是表示作为本发明的一实施方式的片状成形体的结构的要部放大俯视说明图。

23.图2是片状成形体的剖视图,图2 (a)是图1的a-a放大剖视图,图2 (b)(c)分别是图2(a)的b部、c部的进一步放大的要部放大剖视图。

24.图3是表示对片状成形体施加外力来产生面拉伸变形的状态的要部放大剖视图。

25.图4是图3的a-a放大剖视图。

26.图5是弹性体制品部分离后的要部放大说明俯视图。

27.图6是表示本发明的成形模具构造的一实施方式的剖视图,图6 (a)是要部放大剖视图,图6 (b)(c)分别是图6 (a)的b部、c部的放大剖视图。

28.图7是仅表示下模的要部放大剖视图。

29.图8是下模的要部放大俯视图。

30.图9是用于说明以往的片状成形体的俯视图,图9 (a)是施加外力前的自由状态的

放大俯视图,图9 (b)是表示施加外力的情况的放大俯视图。

31.图10是以要部放大截面表示以往例的说明图,图10 (a)是以往的打孔工序的说明图,图10 (b)是表示假如将本发明的非打孔工序应用于以往的片状成形体的情况的问题的说明图。

具体实施方式

32.以下,基于图示的实施方式对本发明的一实施方式进行详细说明。

33.在图1、图2中,表示具有弹性体制品部1、外周薄壁部2、外周毛边部3的圆形体4经由薄壁面状流道(

ランナー

)5配设有多个的弹性体制片状成形体10。另外,圆形体4的“圆形”是俯视观察时的形状,也包括“椭圆”。

34.并且,若进一步说明片状成形体10,包围相邻的弹性体制品部1的外周毛边部3在图1中如以斜线部6表示,局部地相互共有而构成连结网眼构造。

35.该斜线部6的形状是将独木舟(

カヌー

)俯视观察的独木舟形,具体地,是以相邻的外周毛边部3、3的一方的外周线与另一方的内周线接触的方式相互重合地形成的被圆弧包围的部分。因此,该重叠状连结部8的宽度尺寸w

8 与外周毛边部3的宽度尺寸w

3 相等。

36.另外,也能够将连结部8的形状或尺寸改变成图1以外的,例如,也可以使相邻的外周毛边部3的外周线相互接近并且设置将其间隙填埋那样地短的连络片部 (省略图示)。

37.如上所述,形成外周毛边部3局部地共有的连结部8(如图1所示),或者将相互接近的外周毛边部借助连结片部连结,遍及片状成形体10的(大致)整面形成连结网眼构造。

38.在图1中,菱形网眼表示薄壁面状流道5。换言之,在以往例的图10(a)中,在整面存在有连续的薄壁面状流道42,但在本发明的该实施方式中,薄壁面状流道5呈分离状。

39.进而,如图1和图2所示,经由内周薄壁部11圆形状地具有内周毛边部12。

40.本发明的弹性体制品制造方法中,能够应用公知的制造方法(成形装置),例如,能够通过注射成形(机)、压缩成形(机)、压入成形(机)等来制作。

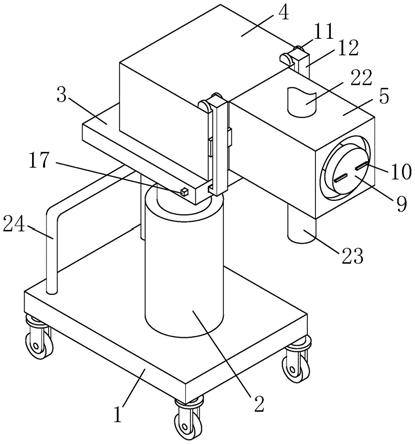

41.但是,作为用于本发明的材料,是弹性体即可,例如可以列举在橡胶材料调配有硫化剂、可塑剂等的橡胶组合物、在热塑性弹性体调配有可塑剂、填充剂等的热塑性弹性体组合物。

42.作为橡胶材料,可以列举腈橡胶、乙烯丙烯橡胶、硅酮橡胶、氟橡胶等。

43.作为热塑性弹性体,可以列举苯乙烯系弹性体、烯烃系弹性体、聚氯乙烯系弹性体、聚氨酯系弹性体、酰胺系弹性体等。

44.这样,以下说明关于从从上述的成形装置取出的(在图1、图2中表示的)片状成形体10分离弹性体制品部1的方法。

45.如图3所示,施加箭头f

1 表示的外力,遍及片状成形体10的整面产生面拉伸变形。即,从图1和图2的状态向图3和(表示其a-a截面的)图4的状态产生弹性变形,特别地,将外周薄壁部2作为切断线,弹性体制品部1分离或至少呈将要分离前的容易分离状态。后者的容易分离状态是指,在各弹性体制品部1的遍及 360

°

的外周缘内仅局部地残存未分离部15的状态。施加向如图3所示的相反的两方向的外力f

1 、f

1 的情况下,相对于沿外力f1的直径r1正交的直径r

2 与弹性体制品部1的外周缘相交的点的附近部位可能为未分离部15、15,将这样地残留有未分离部15的状态称作容易分离状态。这样,施加两方向的外力f

1 、f

1 ,即使

呈容易分离状态,也仅残留有占据遍及弹性体制品部1的 360

°

的外周缘的些许中心角度的未分离部15、15。

46.因此,在图3中,若沿由箭头f

2 表示的方向(与箭头f1正交的方向)施加外力,则未分离部15、15简单地分离,弹性体制品部1全部从片状成形体10分离。

47.优选地,若同时施加箭头f

1 和箭头f

2 的四方向的外力,则能够更切实地将全部弹性体制品部1分离。更优选地,若沿六方向以上的多个方向同时施加面状的外力来使片状成形体10变形,则能够进行更切实的分离。此外,f

1 和f

2 不需要在同一平面内,例如,可以相对于附图沿垂直方向作用,也可以将它们组合。

48.此外,作为对片状成形体10施加变形的手段(方法),除了图3、图4中说明的以外,能够列举 (i) 施加冲击或振动的手段(方法)、 (ii) 揉捏片状成形体的手段(方法)、(iii) 旋转片状成形体来施加离心力的手段(方法)、 (iv) 对片状成形体施加将纸揉成团状那样的外力的手段(方法)、 (v) 将片状成形体手洗洗涤那样地揉捏的手段(方法)、 (vi) 将片状成形体卷成卷状的手段(方法)等。

49.另外,也能够将如上所述的多个外力施加方法适当组合。无论哪种,本发明的制造方法具备对片状成形体10施加产生各种变形的外力f

1 、f

2 来使弹性体制品部1从片状成形体10分离的工序,在该本发明的上述工序中,不具备如图10(a)等中已说明的那样的将以往例的片状成形体43借助推压部件55等打孔的工序。

50.即,不具备用于将弹性体制品部和外周毛边分离的打孔工序。

51.所以将本发明的上述工序称作“非打孔工序”。

52.但是,在本发明中,如图5所示,构成片状成形体10的外周毛边部3借助连结部8顺次连结的连结网眼构造,所以 (如从图3可知)外力f

1 、f

2 主要经由该连结网眼构造的外周毛边部3

…

被顺次传递,能够防止薄壁面状流道5比外周毛边部3

…

局部地相互共有的部分(连结部8)先断裂。另外,图5表示从图1的片状成形体10将弹性体制品部1全部分离除去的剩余部分。

53.接着,在表示优选的实施方式的一例的图2(b)的要部放大图中,弹性体制品部1的外周面18和外周薄壁部2的上下的角部16、17被较尖锐地 (大致90

°

)形成,前述箭头f

1 、f

1 的方向的拉伸力作用时,不产生应力集中而沿外周面18均匀地切断。进而,上下的槽口的位置与弹性体制品部1的外周面18对应而不向左右偏离,但外周毛边部3和外周薄壁部2的角部27、28的左右位置不同(偏离)。因此,图2(b)所示的外周毛边部3的上表面侧宽度尺寸w

1 和下表面侧宽度尺寸w

2 不同。即,w

1 <w

2 (也可以是w

1 >w2)。并且,角部27、28的角度α为90

°

<α,呈钝角,所以向前述的箭头f

1 方向的拉伸力作用时的应力集中较少且切断厚度尺寸w

10

比(薄壁部2的)厚度wg大,所以难以切断,在连结弹性体制品部1的外周面18的角部16、17的分断线进行切断。

54.这样,呈外周薄壁部2不附着于弹性体制品部1侧而外周薄壁部2一定附着于外周毛边部3侧的状态 (参照图3、图4的外周薄壁部2的附着位置)。因此,例如作为密封件等的制品部1的外周面18即使之后不进行研磨也呈平滑且均匀的表面。

55.另外,在图2(b)中,对面状地作用着拉伸外力f

1 的情况进行说明,但即使是作用着除此以外的外力的情况,也能够得到同样的作用

・

效果。

56.但是,有在前述非打孔工序被分离的弹性体制品部1经由内周薄壁部11具有内周

毛边部12的情况,所以作为将弹性体制品部1和内周毛边部分离的工序,例如通过打孔装置(方法)将内周薄壁部11作为切断线来切断,且将弹性体制品部1和内周毛边部12分离。即,在本发明的弹性体制品制造方法中,有附加将弹性体制品部1和内周毛边部12分离的工序的情况。虽无图示,但作为将内周毛边分离的方法(工序),有将具有内周毛边部的弹性体制品部固定后从上方使打孔冲头降下来将内周毛边部等除去(分离)的方法。

57.作为具有内周毛边部的具体的弹性体制品,例如,可以列举o型圈等密封件那样的圆环状的制品。

58.接着,在表示优选的实施方式的图2(c)的要部放大图中,弹性体制品部1的内周面19和内周薄壁部11的上下的角部36、37较尖锐地(大致90

°

)形成。外力f

12

作用时,产生应力集中,沿内周面19均匀地切断。进而,上下的角部36、37的位置与弹性体制品部1的内周面19对应而不向左右偏离,但内周毛边部12和内周薄壁部11的角部38、39的左右位置不同(偏离)。因此,图2(c)所示的内周毛边部12的上表面侧宽度尺寸w1ꢀ´

和下表面侧宽度尺寸w2ꢀ´

不同。即,w1ꢀ´

<w2ꢀ´ꢀ

(也可以是w1ꢀ´

>w2ꢀ´

)。并且,角部38、39的角度α

´

为90

°

<α

´

,呈钝角,所以向前述的箭头f

12

方向的剪断力作用时的应力集中较少且切断厚度尺寸w

10

´

比(薄壁部11的)厚度wg大,所以难以切断,在将弹性体制品部1的内周面19的角部36、37连结的分断线进行切断。

59.因此,例如作为密封件的制品部1的内周面19即使在之后不进行研磨、除毛边,也呈平滑且均匀的表面。

60.在上述的图示的实施方式中,表示弹性体制品作为密封件为o型圈(横截面形状为圆形)的情况,但作为密封件,除此以外的横截面形状也可以自由地选择为矩形、u字形、其他各种横截面形状。进而,也可以是密封件以外的用途的弹性体制品。

61.接着,以下说明本发明的成形模具构造的一实施方式。

62.关于用于注射成形装置、压入成形装置、或压缩成形装置的具备上模21和下模22的成形模具构造,基于图6~图8所示的一实施方式来说明本发明。在该上模21和下模22的各合模面21a、22a,以重合状态形成多个腔60的腔槽33被(如图8所示地)分散状地凹设。

63.进而,沿各个腔槽33的外周包围状地凹设有外副槽61。

64.在腔槽33的外周和外副槽61的内周之间以上模21

・

下模22的重合状态形成微小间隙g。互相朝向的外副槽61、61如图9所示地重合地被局部地连结。将该被连结的部位称作(副槽)连结部62。借助该连结部62,所有副槽61被连结而形成连结副槽网眼图案。

65.此外,在各腔槽33的内周侧形成浅的凹陷部63。在腔槽33的内周和浅凹陷部63的外周之间以上模21

・

下模22的重合状态形成微小间隙g

´

。

66.借助图6~图8所示的成形模具构造,成形图1、图2所示的(前述)片状成形体10。

67.图6(b)和图2(b)对应且图6(c)和图2(c)对应,图2(b)(c)中已说明的宽度尺寸w

1 、w

2 、w1ꢀ´

、w2ꢀ´

、及截面形状相同地对应。特别地,从上模21的合模面向下方突设的突出隆起部64、65的尺寸和形状、及从下模22突设的突出隆起部66、67的尺寸和形状与图2(b)(c)中已说明的内容相同,所以省略其说明,但特别地想要重复地强调的方面是以下的方面。

68.(i) w

1 <w

2 的方面。(也可以是w

1 >w2。)(ii) w

3 <w

4 的方面。(也可以是w

3 >w4。)(iii) 突出隆起部64、66的腔槽33侧的角部68、69具有大致直角(大致90

°

)的尖锐

的边缘的方面。

69.(iv) 突出隆起部65、67的腔槽33侧的角部70、71具有大致直角(大致90

°

)的尖锐的边缘的方面。

70.接着,若将图1、图2所示的本发明和以往例(图9、图10)比较,则本发明中包围弹性体制品部1的外周毛边部3局部地相互重合,形成连结网眼构造,所以对片状成形体10施加产生拉伸变形、弯曲变形等的外力f

1 、f

2 时,外力f

1 、f

2 不直接作用于薄壁面状流道5,大半部分被上述外周毛边部3的连结网眼构造支承,薄壁面状流道5不会破损,从外周薄壁部2切断,弹性体制品部1被切离 (分离)。

71.与此相对,如图9(b)和图10(b)所示,施加产生拉伸变形、弯曲变形等的相同的外力f

1 、f

2 时,外力f

1 、f

2 直接作用于薄壁面状流道42,有产生如图9(b)及图10(b)所示的断裂(破损)z的问题。

72.若这样的断裂(破损)z产生于面状流道42,则外周薄壁部50的大半不被切断地残留,需要除去残存的外周毛边部51的后工序。此外,若将面状流道42设为厚壁来防止上述断裂z,则片状成形体43所要的橡胶材料增加,材料损失较大。

73.另外,若比较图1和图9(a),也显然能够从相同面积(相同大小)的片状成形体10、43得到弹性体制品部1、44的“数量(取

り

数)”也能够提高。

74.根据本发明的制造方法,如以上详细说明,构成为具备非打孔工序,前述非打孔工序为,制作具有弹性体制品部1、外周薄壁部2、外周毛边部3的圆形体4经由薄壁面状流道5配设有多个的片状成形体10,对上述片状成形体10施加产生变形的外力f

1 、f

2 ,将上述外周薄壁部2作为切断线切断且使上述弹性体制品部1从上述片状成形体10分离,所以不需要将以往的图10所示那样的打孔用上模53和下模54等高精度夹具对齐,进而,使片状成形体10产生变形能够借助廉价的外力施加机构来简单地进行,所以可以说也特别适合多品种生产。

75.此外,将在上述片状成形体10相邻的弹性体制品部1包围的外周毛边部3局部地相互共有,构成连结网眼构造,防止上述薄壁面状流道5由于上述外力f1、f

2 破损,所以能够对于相同面积的片状成形体10配设比以往多的弹性体制品部1,数量提高。并且,即使强力地施加外力,该外力也几乎不作用于薄壁面状流道5,没有断裂的担忧,能够实现弹性体制品部1的分断作业。

76.此外,在上述弹性体制品部1的内周侧经由内周薄壁部11具有内周毛边部12(o型圈等的制品形状是圆环状的)的情况下,通过上述非打孔工序分离后,将上述内周薄壁部11作为切断线来将内周毛边部12和弹性体制品部1在打孔工序等分离即可。

77.此外,根据具有这样的工序的弹性体制品制造方法,例如能够应用于o型圈等密封件的制造方法、防滑的垫的制造方法、用于保护的帽的制造方法等。

78.此外,根据本发明的成形模具构造,在上模21和下模22的各合模面21a、22a,以重合状态形成多个腔60的腔槽33被分散状地凹设,且沿各该腔槽33的外周包围状地凹设外副槽61,并且在上述腔槽33的外周和上述副槽61之间以上述重合状态形成微小间隙g的结构的成形模具构造中,上述外副槽61、61是局部地相互共有而被连结来形成有连结副槽网眼图案的结构,所以被成形的片状成形体10为,包围相邻的弹性体制品部1的外周毛边部3局部地相互共有,形成连结网眼构造,即使强力地施加外力,该外力也几乎不对薄壁面状流道

5作用,没有断裂的可能,能够进行迅速的弹性体制品部1的分断作业。并且,弹性体制品的数量也能够提高(即与以往相比数量增加)。

79.附图标记说明1弹性体制品部2外周薄壁部3外周毛边部4圆形体5薄壁面状流道10片状成形体11内周薄壁部12内周毛边部21上模21a合模面22下模22a合模面33腔槽60腔61副槽(外副槽)f

1 外力f

2 外力g微小间隙。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。