1.本发明涉及视觉和图像处理技术领域,具体为一种新型叶菜表型采集装置。

背景技术:

2.利用机器视觉和图像处理技术、高光谱技术和嵌入式机器视觉技术对植物表型进行无损化的快速扫描识别,实时反应植物生长状况的综合信息,在品质检测与分级、农业生产目标识别与空间定位、植物长势、病害监测、精准管控等农业工程领域,受到国内外相关领域研究的关注。

3.传统的作物生长长势监测主要通过人工观测或仪器采集,靠观测人员实地观测,该方法主观性强且费时、费力、误差比较大。随计算机技术的发展,利用机器视觉和图像识别技术对蔬菜叶面积、主干、叶子等性状进行参数提取的方法比较常见,通过提取到的参数与典型值比较,进而对其生长状况进行定量评估,但受到图像采集角度的限制,使图像处理过程中对实际作物本身还原度不高。

4.无论是对于大田作物,还是设施温室内小型作物,针对各种栽培模式下的图像采集装置或平台及技术方案屡见不鲜。针对温室内作物而言,目前已有的关于植物表型图像采集的装置中,有固定作物位置,通过增加相机个数满足尽可能多个角度图像采集的装置;有通过使作物自转,在作物斜上方设置一台相机进行图像采集的装置;等等,上述装置普遍存在相机位置灵活度不高或成本很高的问题,而且多为针对作物上方冠幅生长状况进行图像采集的装置,对于株高等数据则依据生长指标之间的关系进行经验计算,无法精准建模。因此,研究可以对作物多角度进行图像采集,又在一定程度上可以降低成本的表型图像采集装置,对进一步精准有效监测作物生长状况,针对设施蔬菜生长状况进行定量评价,提高环境调控与管理能力,具有重要的实用价值。

技术实现要素:

5.本部分的目的在于概述本发明的实施方式的一些方面以及简要介绍一些较佳实施方式。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

6.本发明所要解决的技术问题是克服了现有技术存在的叶菜类作物表型图像采集角度少,生产成本高的问题,提供了一种新型叶菜表型采集装置。

7.为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:

8.一种新型叶菜表型采集装置,其包括移动骨架、水平移动机构、升降机构、图像采集机构和控制系统;

9.所述的移动骨架包括4个结构相同的万向移动轮、2个结构相同的铝管底架、2个结构相同的铝管立柱、载物板、支撑架和植绒布;

10.所述水平移动机构包括3个结构相同的移动导轨、移动滑台、2个结构相同的移动

导轨紧固件、2个结构相同的齿条、1号步进电机、1号步进电机座、1号联轴器、1号步进电机托板、2号步进电机托板和导向机构,其中导向机构包括长方体形连接件、a组光轴和b组光轴、2个结构相同的齿轮、4个结构相同的光轴十字架、10个结构相同的轴承和4个结构相同的滚轮;

11.所述的升降机构包括2号步进电机、2号步进电机座、2号联轴器、3号联轴器、软轴、2个结构相同的轴承座、丝杆、丝杆螺母、2个结构相同的c组光轴、底板和升降托板;

12.所述的图像采集机构包括舵机、摆臂和工业相机;

13.作为本发明所述的一种新型叶菜表型采集装置的一种优选方案,其中:所述支撑架按照高度分为a组支撑架、b组支撑架、c组支撑架,每组支撑架分别2个,结构相同;植绒布按照尺寸分为a组植绒布、b组植绒布和c组植绒布,每组分别两块。

14.作为本发明所述的一种新型叶菜表型采集装置的一种优选方案,其中:所述a组光轴和b组光轴分别有2根,每组内2根光轴结构相同。

15.作为本发明所述的一种新型叶菜表型采集装置的一种优选方案,其中:所述万向移动轮为聚氨酯标准万向轮,整体高度h1为60mm,上部支架材质为电泳钢。

16.作为本发明所述的一种新型叶菜表型采集装置的一种优选方案,其中:所述的铝管底架为中空贯通的长方体形管状结构。

17.与现有技术相比,本发明的有益效果是:

18.1.本发明所述的一种新型叶菜表型采集装置取材容易、设计简单、通用性强,可针对多种栽培模式使用,具有一定的推广性;

19.2.本发明所述的一种新型叶菜表型采集装置通过两台步进电机分别对水平移动机构和升降机构进行相机位置控制,同时通过舵机摆动角度的控制对相机拍摄角度进行自由调节,对一株作物可实现一个平面内五个角度的图像采集,解决了拍照角度受限的问题,为精准建立植物生长模型提供技术支持;

20.3.本发明所述的一种新型叶菜表型采集装置完全集成在plc控制系统下,自动模式下可根据程序自动完成对作物的图像采集工作并循环往复进行,实现了装置自动化;手动模式下可通过配电箱上的控制按钮或触摸屏对相机位置和摆动角度分别进行控制,增强装置适用范围,提高了人机交互性。

附图说明

21.为了更清楚地说明本发明实施方式的技术方案,下面将结合附图和详细实施方式对本发明进行详细说明,显而易见地,下面描述中的附图仅仅是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

22.图1是本发明所述的一种新型叶菜表型采集装置去掉植绒布和支撑架后结构组成的轴测投影视图;

23.图2-1是本发明所述的一种新型叶菜表型采集装置中所采用的移动骨架结构组成的轴测投影视图;

24.图2-2是本发明所述的一种新型叶菜表型采集装置中移动骨架上铝管底架结构的轴测投影视图;

25.图2-3是本发明所述的一种新型叶菜表型采集装置中移动骨架上铝管底架结构的俯视图;

26.图2-4是本发明所述的一种新型叶菜表型采集装置中移动骨架上铝管底架结构的仰视图;

27.图2-5是本发明所述的一种新型叶菜表型采集装置中移动骨架上铝管立柱结构的轴测投影视图;

28.图2-6是本发明所述的一种新型叶菜表型采集装置中移动骨架上铝管立柱结构的右视图;

29.图2-7是本发明所述的一种新型叶菜表型采集装置中移动骨架上支撑架结构的轴测投影视图;

30.图3-1是本发明所述的一种新型叶菜表型采集装置中水平移动机构的轴测投影视图;

31.图3-2是本发明所述的一种新型叶菜表型采集装置中水平移动机构内移动导轨紧固件的轴测投影视图;

32.图3-3是本发明所述的一种新型叶菜表型采集装置中水平移动机构内移动导轨紧固件的俯视图;

33.图3-4是本发明所述的一种新型叶菜表型采集装置中水平移动机构内移动导轨和移动滑台组装结构的轴测投影视图;

34.图3-5是本发明所述的一种新型叶菜表型采集装置中水平移动机构内移动导轨的俯视图;

35.图3-6是本发明所述的一种新型叶菜表型采集装置中水平移动机构内移动导轨的左视图;

36.图3-7是本发明所述的一种新型叶菜表型采集装置中水平移动机构内移动滑台的主视图;

37.图3-8是本发明所述的一种新型叶菜表型采集装置中水平移动机构内移动滑台的俯视图;

38.图3-9是本发明所述的一种新型叶菜表型采集装置中水平移动机构内1号步进电机托板的轴测投影视图;

39.图3-10是本发明所述的一种新型叶菜表型采集装置中水平移动机构内1号步进电机托板的主视图;

40.图3-11是本发明所述的一种新型叶菜表型采集装置中水平移动机构内1号步进电机托板的俯视图;

41.图3-12是本发明所述的一种新型叶菜表型采集装置中水平移动机构内2号步进电机托板的轴测投影视图;

42.图3-13是本发明所述的一种新型叶菜表型采集装置中水平移动机构内2号步进电机托板的主视图;

43.图3-14是本发明所述的一种新型叶菜表型采集装置中水平移动机构内2号步进电机托板的俯视图;

44.图3-15是本发明所述的一种新型叶菜表型采集装置中水平移动机构内导向机构

的轴测投影视图;

45.图3-16是本发明所述的一种新型叶菜表型采集装置中水平移动机构内导向机构上长方体形连接件的轴测投影视图;

46.图3-17是本发明所述的一种新型叶菜表型采集装置中水平移动机构内导向机构上长方体形连接件的左视图;

47.图3-18是本发明所述的一种新型叶菜表型采集装置中水平移动机构内导向机构上光轴十字架的轴测投影视图;

48.图3-19是本发明所述的一种新型叶菜表型采集装置中水平移动机构内导向机构上光轴十字架的主视图;

49.图4-1是本发明所述的一种新型叶菜表型采集装置中升降机构的轴测投影视图;

50.图4-2是本发明所述的一种新型叶菜表型采集装置中升降机构内底板的轴测投影视图;

51.图4-3是本发明所述的一种新型叶菜表型采集装置中升降机构内底板的主视图;

52.图4-4是本发明所述的一种新型叶菜表型采集装置中升降机构内底板的俯视图;

53.图4-5是本发明所述的一种新型叶菜表型采集装置中升降机构内升降托板的轴测投影视图;

54.图4-6是本发明所述的一种新型叶菜表型采集装置中升降机构内升降托板的俯视图;

55.图4-7是本发明所述的一种新型叶菜表型采集装置中升降机构内升降托板的仰视图;

56.图5-1是本发明所述的一种新型叶菜表型采集装置中图像采集机构的轴测投影视图;

57.图5-2是本发明所述的一种新型叶菜表型采集装置中图像采集机构内舵机的轴测投影视图;

58.图5-3是本发明所述的一种新型叶菜表型采集装置中图像采集机构内摆臂的轴测投影视图;

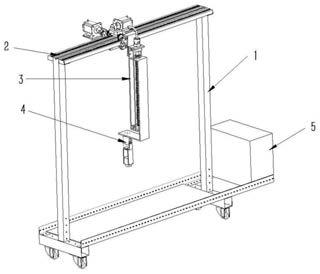

59.图中:1.移动骨架,2.水平移动机构,3.升降机构,4.图像采集机构,5.控制系统,6.万向移动轮,7.铝管底架,8.铝管立柱,9.支撑架,10.植绒布,11.移动导轨,12.移动滑台,13.移动导轨紧固件,14.齿条,15.1号步进电机,16.1号步进电机座,17.1号联轴器,18.1号步进电机托板,19.2号步进电机托板,20.导向机构,21.长方体形连接件,22.a组光轴,23.b组光轴,24.齿轮,25.光轴十字架,26.滚轮,27.轴承,28.2号步进电机,29.2号步进电机座,30.2号联轴器,31.3号联轴器,32.软轴,33.轴承座,34.丝杆,35.丝杆螺母,36.c组光轴,37.底板,38.升降托板,39.舵机,40.摆臂,41.工业相机,42.配电箱,43载物板。

具体实施方式

60.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。

61.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的

情况下做类似推广,因此本发明不受下面公开的具体实施方式的限制。

62.其次,本发明结合示意图进行详细描述,在详述本发明实施方式时,为便于说明,表示器件结构的剖面图会不依一般比例作局部放大,而且所述示意图只是示例,其在此不应限制本发明保护的范围。此外,在实际制作中应包含长度、宽度及深度的三维空间尺寸。

63.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明的实施方式作进一步地详细描述。

64.实施例1

65.参阅图1,本发明所述的一种新型叶菜表型采集装置包括移动骨架1、水平移动机构2、升降机构3、图像采集机构4、控制系统5;

66.参阅图2-1,所述的移动骨架1包括万向移动轮6、铝管底架7、铝管立柱8、支撑架9、植绒布10和载物板43;

67.参阅图2-1,实施例中万向移动轮6为标准1.5寸聚氨酯标准万向轮,整体高度h1为60mm,上部支架材质为电泳钢,电泳钢支架上长方体支撑面长度w1×

宽度y1为60mm

×

43mm,下部胶轮为聚氨酯圆柱形脚轮,脚轮直径为40mm,轮面宽为20mm。

68.参阅图2-2和图2-3,所述的铝管底架7为中空贯通的等厚度铝合金材质的长方体形管状壳体件,厚度为h2,铝管底架7的长度为w2,宽度为y2,高度也为y2;在铝管底架7上部端面的水平中心线和竖直中心线的交点处设置一边长为w3的正方形贯通槽,正方形槽的中点距离上侧短边端面的长度为a3,距离左侧长边端面的长度为a4;正方形槽中心点的上下两侧分别设置2个结构相同的直径为d2的圆柱形通孔,4个圆柱形通孔的中心点均在铝管底架7的竖直中心线上即共线,中间两个圆柱形通孔的中心距为l3,两端两个圆柱形通孔的中心距为l4。

69.参阅图2-4,所述铝管底架7下部端面的水平中心线两侧分别对称设置4个结构相同的孔径为d2的圆柱形通孔,以上侧通孔为例说明,4个圆柱形通孔成矩形排列,中心孔距为l5×

l6,下端2个通孔中心点距离所在端面水平中心线的长度为a5。所述8个通孔分别关于该端面竖直中心线对称两两对称。

70.实施例中铝管底架7的长度w2×

宽度y2×

高度y2为300mm

×

50mm

×

50mm,铝管底架7所采用的铝合金管的壁厚度h2为3mm,上侧端面上,正方形槽的边长w3为40mm,正方形槽的中点距离上侧短边端面的长度为a3为75mm,距离左侧长边端面的长度为a4为25mm;所述的该端面上的圆柱形通孔孔径均为d2为5mm,中间两个通孔中心距l3为75mm,两端两个通孔中心距l4为165mm。下侧端面上通孔孔径均为d2=5mm,上下两侧通孔相同,每侧中心距为l5×

l6=60mm

×

30mm,靠近所在端面水平中心线两侧的通孔中心点距离该水平中心线的长度均为a5=60mm。

71.参阅图2-5,所述的铝管立柱8为中空贯通的长方体形管状结构,与铝管底架7材质相同,长度和宽度相等均为y4,管壁厚度为h3,总高度为h2,在铝管立柱8上方按照长度

×

宽度为w3×

y3在前端面上进行切割形成如图所示凸台;铝管立柱8前后相对的2个管壁下方位置处分别设置4个结构相同的孔径均为d3的圆柱形通孔,同端面上相邻通孔孔距均为l7且均位于所在端面竖直中心对称线上,2个管壁上通孔关于铝管立柱8横向中心对称面对称,两个管壁端面最下方通孔的中心点距离铝管立柱8的下部短边端面的长度均为a7;

72.参阅图2-6,在所述铝管立柱8右侧管壁上方靠近短端面处设置1个结构相同的圆

柱形沉头通孔,圆柱形沉头通孔的孔径均为d4,中心点均位于铝管立柱8右侧管壁的纵向中心对称线上,距离上部短边端面的长度为a9,与左侧长边端面的距离为a

10

;

73.实施例中铝管立柱8的长度y4×

宽度y4×

高度h2为40mm

×

40mm

×

1000mm,铝合金管材的厚度h3为1mm。上方凸台长度w3×

宽度y3为39mm

×

20.5mm。铝管立柱8前后相对的管壁的最下方处的圆柱形通孔的中心点距离下表面a7为60mm,孔径d3均为5mm,同端面上相邻2个圆柱形通孔的中心点之间的距离均为l7皆为35mm;铝管立柱8右侧管壁上圆柱形沉头通孔的中心点距离上部短边端面的长度a9为5mm,距离左侧管壁外壁面的距离a

10

为19.5mm,孔径d4为4.2mm。

74.参阅图2-7,所述支撑板9为l型直角长条金属标准件,采用等厚度为h4为1.5mm的铝合金板材按照所需长度切割制成。支撑架9的长度和宽度相等均为w4=38mm。按照不同的高度需要,将铝合金板材切割成a、b、c3组高度分别为h3=294mm、h4=1050mm、h5=1300mm的支撑架9,每组支撑架9分别有2根。其中c组支撑架另一个作用为支撑配电箱42。

75.所述的植绒布10为长方形黑色吸光植绒背景布,厚度为1mm,用于包裹住支撑架8外围以提供暗室环境,保证在拍摄过程中能够最大程度还原作物固有色;所述的载物板43为厚度为3mm的长方体形pp板结构件,长度为926mm,宽度为297mm,将载物板43安装在底层支撑架9上表面,用于工作过程中放置作物;

76.参阅图2-1,将4个结构相同的万向移动轮6分别安装在2个结构相同的铝管底架7的底部;将2个结构相同的铝管立柱8竖直插入上述铝管底架7上部端面的正方形贯通槽内并使铝管立柱8的底部正方形端面与铝管底架7内壁下端面重合,二者之间通过直角支架标准件固定,直角支架侧壁由上到下每个圆柱形沉头通孔依次与铝管立柱8前后管壁上的圆柱形通孔的中心回转轴线共线,相对应的通孔之间通过m5螺柱和螺母安装固定,每个螺柱同时穿过直角支架上圆柱形沉头通孔与铝管立柱8前后管壁上的圆柱形通孔即螺柱的水平回转轴线与上述三个通孔的中心回转轴线共线;同时直角支架底壁上圆柱形沉头通孔与铝管底架7上部端面上的圆柱形通孔中心回转轴线共线,相对应的通孔之间通过m5沉头螺杆和螺母安装固定。将3组支撑架9通过m5螺钉和螺母按照如图所示安装成长方体结构。

77.参阅图3-1,所述的水平移动机构2包括3个结构相同的移动导轨11、移动滑台12、2个结构相同的移动导轨紧固件13、2个结构相同的齿条14、1号步进电机15、1号步进电机座16、1号联轴器17、1号步进电机托板18、2号步进电机托板19、导向机构20;

78.参阅图3-2和图3-3,所述的移动导轨紧固件13包括两个结构相同的l型铝合金板材,l型铝合金板材的厚度为h5。移动导轨紧固件13的长度

×

宽度为w5×

y5,移动导轨紧固件13沿底面长度方向的一端设置有3个结构相同的圆柱形通孔,其中中间一个圆柱形通孔的中心点与移动导轨紧固件13右侧端面的距离为a

14

,任意相邻2个结构相同的圆柱形通孔之间的距离相等均为l

10

,孔径均为d6,3个结构相同的圆柱形通孔的中心点均位于移动导轨紧固件13沿纵向的竖直中心对称线上。移动导轨紧固件13的高度为h6,右侧端壁上设置有1个孔径与铝管立柱8侧壁圆柱形通孔相等即同为d3的圆柱形通孔。移动导轨紧固件13右侧端面上的圆柱形通孔的中心点位于该端面沿宽度方向的竖直中心对称线上。

79.实施例中移动导轨紧固件13的长度w5×

宽度y5×

高度h6为114mm

×

40mm

×

20.5mm,厚度h5为2mm。所述的移动导轨紧固件13底面上的通孔孔径d6为4.5mm,中心距l

10

为38mm,中间一个圆柱形通孔的中心点位与移动导轨紧固件13右侧端面的距离a

14

为20mm;右侧端面上

的通孔孔径d3为4.2mm,与该端壁上侧长边端面的距离a9为5mm。所述移动导轨紧固件13一共为2个,分别安装在3个结构相同的移动导轨11两侧用于保证3个移动导轨11并排固定。

80.参阅图3-4,所述的移动导轨11为高强度铝合金材质的sgr15n铝型材双轴心标准型直线运动导轨,按照所需工作行程切割制成。所述的移动导轨11为中间设置有滑槽的凹字形长方体结构。移动导轨11具有使用噪音低,防尘,摩擦阻力小和工作稳定的优点;

81.参阅图3-5和图3-6,所述的移动导轨11的侧面宽度

×

高度为y6×

h7,按照工作需要切割成3个长度均为w6的直线导轨。在移动导轨11左右相对的2个铝合金板面中间位置设置1个长度

×

宽度

×

深度为w6×

y7×

h6的长方体形贯通槽,长方体形贯通槽的中心点与移动导轨11侧面端面的竖直中心对称线共线且距离移动导轨11上侧端面的距离为a

13

。在上述长方体形贯通槽左右侧面端壁上分别设置1个孔径为d7的半圆形凹槽,凹槽长度与移动导轨11长度相等同为w6,半圆形凹槽的中心回转轴线位于长方体形贯通槽横向中心对称面与长方体形贯通槽侧壁所在平面的相交线上即共线,距离移动导轨11上侧端面的距离与长方体形贯通槽的中心点到移动导轨11上侧端面的距离相等即同为a

13

。在上述半圆形凹槽内分别嵌入1根光轴,光轴长度与移动导轨11切割长度相等同为w6。所述移动导轨11长方体形贯通槽底部端面上设置9个孔径为d8的圆柱形沉头通孔,圆柱形沉头通孔的中心点均位于长方体形贯通槽底面沿纵向的中心对称线上,左右边侧两个圆柱形沉头通孔的中心点距离移动导轨左右两侧端面的距离与移动导轨紧固件13底部端面上圆柱形通孔的中心点距离移动导轨紧固件13右侧端面的距离相等均为a

14

,任意相邻两个圆柱形沉头通孔的中心距为l

11

。

82.参阅图3-7和图3-8,所述的移动滑台12为sgr15n高精密滚轮滑块,适用于高度运行。滚轮滑块上方为长度

×

宽度

×

高度为w8×

y8×

h8的长方体形载物滑台,下方为3个结构相同的直径为d9的边缘中心外侧具有半圆形滚槽的圆柱形滚轮。载物滑台上方端面上沿横向中心对称线两侧分别等距对称设置2个孔径为d

10

的圆柱形贯通螺纹孔,横向中心对称线两侧螺纹通孔之间的中心距为l

12

,同时任意一侧的2个螺纹通孔分别沿纵向中心对称线两侧等距对称设置且相邻螺纹通孔的中心距也为l

12

;圆柱形滚轮的厚度为h7,中间半圆形滚槽的直径与移动导轨11内光轴的直径相同即为d7,3个结构相同的圆柱形滚轮的竖直中心回转轴线均位于载物滑台沿横向的中心对称面上即沿载物滑台横向中心对称面呈线性排列,任意两个相邻的圆柱形滚轮的中心回转轴线之间的距离为l

13

。

83.实施例中所述的移动导轨11包括3个长度w6均为1000mm的结构相同的直线导轨,宽度y6×

高度h7为38mm

×

18.5mm。左右端面上贯通槽长度w7×

宽度y7×

深度h6为1000mm

×

20mm

×

11.5mm,中心点与移动导轨11上端面的距离为a

13

=5.75mm,长方体形贯通槽左右侧面端壁上半圆形凹槽孔径d7为2mm,凹槽长度为w6=1000mm,半圆形凹槽的中心回转轴线距离移动导轨11上侧端面的距离同为a

13

=5.75mm。在上述半圆形凹槽内分别嵌入1根长度为w6=1000mm光轴。所述移动导轨11中长方体形贯通槽底部端面上设置的9个圆柱形沉头通孔的孔径为d8=4mm,左右边侧两个圆柱形沉头通孔的中心点距离移动导轨左右两侧端面的距离为a

14

=20mm,任意相邻两个圆柱形沉头通孔的中心距l

11

为120mm。

84.实施例中所述的移动滑台12上方为长度w8×

宽度y8×

高度h8为70mm

×

38mm

×

13.5mm的长方体形载物滑台,下方为3个结构相同的直径d9为20mm的边缘中心外侧具有直径为d7=2mm的半圆形滚槽的圆柱形滚轮。载物滑台上方端面上圆柱形贯通螺纹孔孔径为d

10

=5mm,中心孔距为l

12

×

l

12

=26mm

×

26mm;圆柱形滚轮的厚度为h7=11.5mm,中间半圆形

滚槽的直径与移动导轨11内光轴的直径相同;任意两个相邻的圆柱形滚轮的中心回转轴线之间的距离l

13

为22mm。

85.参阅图3-4,实施例中将3个结构相同的移动导轨11沿纵向并排排列,相邻长端面之间无距离接触,3个移动导轨11的左侧和右侧端面分别重合放置且底部最外侧端面也位于同一平面内;将移动滑台12下方圆柱形滚轮安装在中间移动导轨11的长方体形贯通槽内,使圆柱形滚轮上的半圆形滚槽与嵌入在长方体形贯通槽侧壁上的光轴相切配合安装。此时移动滑台12下方圆柱形滚轮的下表面与移动导轨11长方体形贯通槽下方内侧表面重合;移动滑台12上方长方体形滑块的下表面与移动导轨11的上表面重合。

86.实施例中齿条14为等横截面为矩形直杆类结构件,材质选用45#钢。齿条14沿横向的一侧面上设置有标准模数的直齿,齿条14的长度为w9为1000mm;模数为1,压力角为20

°

,横截面(不含齿)为边长y9=10mm的正方形,总高度为h9=11mm。

87.实施例中1号步进电机15选用乐清步进电机厂生产的大扭矩两相四线57步进电机,型号为57hb76a,定位扭矩为2.3n

·

m,步距角为1.8

°

。总长度w

10

×

总宽度y

10

为76mm

×

57mm,输出轴直径d

11

为8mm,轴长21mm。正面正方体形端面的边长同为y

10

=57mm,本发明中所选用的plc控制器不能直接驱动步进电机,需要通过步进电机驱动器实现对步进电机的驱动。

88.实施例中1号步进电机座16为不锈钢材质的各端面厚度为h8=3mm的l形标准57步进电机固定支架,长度w

11

×

宽度y

11

为68mm

×

65mm,高度h

10

为68mm。1号步进电机15通过4个m5螺丝和螺母安装固定在1号步进电机座16正面4个圆柱形通孔位置处,1号步进电机15的输出轴与1号步进电机座16正端面中心圆柱形通孔的纵向中心回转轴线共线且输出轴朝向1号步进电机座16外侧。

89.实施例中,所选用的1号联轴器17为型号为2530的标准梅花联轴器,长度w

12

×

外围直径d

14

为30mm

×

25mm的圆柱形结构,在1号联轴器17前后圆形端面的纵向中心回转轴线处分别设置有孔径为d

15

=8mm的圆柱形槽孔。1号联轴器17用于1号步进电机15与导向机构20中位于移动导轨11上方的光轴22之间的连接固定。

90.参阅图3-9,所述的1号步进电机托板18为铝合金材质的金属非标准件,经将铝合金板材进行切割、折弯和打孔处理后制成,该金属非标准件的厚度为h9,1号步进电机托板18用于将1号步进电机座16固定在2号步进电机托板19侧端壁处;

91.参阅图3-10,所述的1号步进电机托板18前端右侧为铝合金材质的长方体板材,该长方体板材的长度

×

高度为w

13

×h11

。长方体板材正侧端面上设置有4个结构相同的圆柱形通孔,4个圆柱形通孔的孔径均为d

16

,4个圆柱形通孔的中心点之间呈长方形排列,左右两列通孔分别关于长方体板材的竖直中心对称面对称设置,每列通孔间中心距为l

15

;上下两行圆柱形通孔间的中心距为l

16

,下边一行圆柱形通孔的中心点与长方体板材下侧端面间的距离为a

19

;

92.参阅图3-11,所述的1号步进电机托板18上端面为铝合金材质的“7”字形板材,1号步进电机托板18上端面的长度

×

宽度为w

14

×y13

,左侧短边的长度与1号步进电机座16的长度相等同为w

11

,下侧短边的长度为y

14

;在1号步进电机托板18上端面的左上方设置有4个排列呈长方形且孔径与1号步进电机座16底部端面椭圆形贯通槽宽度相等的圆柱形通孔,左右两列圆柱形通孔间的中心距为l

17

且左侧一列圆柱形通孔的中心点距离左侧端面的距离

为a

20

;上下两行圆柱形通孔间的中心距为l

18

且上侧一行通孔的中心点距离上侧端面的距离为a

21

。

93.实施例中1号步进电机托板18所选用的板材厚度h9为5mm,前端面右侧长方体板材的长度w

13

×

高度h

11

为68mm

×

60.5mm。长方体板材正侧端面上通孔孔径d

16

均为4.2mm,左右两列通孔间的中心距l

15

为48mm;上下两行通孔间的中心距l

16

为26.5mm,下边一行圆柱形通孔的中心点与长方体板材下侧端面间的距离a

19

为10mm;上端面的长度w

14

×

宽度y

13

为130mm

×

125mm,左侧短边的长度为w

11

=68mm,下侧短边的长度y

14

为68mm,上端面左上方通孔的孔径为y

12

=4.2mm,左右两列圆柱形通孔间的中心距l

17

为40mm且左侧一列圆柱形通孔的中心点距离左侧端面的距离a

20

为12.5mm;上下两行圆柱形通孔间的中心距l

18

为42mm且上侧一行通孔的中心点距离上侧端面的距离a

21

为11.5mm。

94.参阅图3-12,所述的2号步进电机托板19为铝合金材质的倒“u”形金属非标准件,其长度

×

宽度

×

高度为w

15

×y15

×h12

,2号步进电机托板19前后两侧关于其竖直中心对称面对称,所述的倒“u”形铝合金板材的厚度与1号步进电机托板18的厚度相等同为h9,内壁的长度

×

宽度为w

16

×y16

。

95.参阅图3-13,所述的2号步进电机托板19前后两侧为长度

×

宽度为h

12

×y15

的长方体形板材,在前后两侧长方体板材上分别设置4个和1号步进电机托板18前端右侧板材上圆柱形通孔结构与位置均相同的圆柱形通孔,下边一行圆柱形通孔的中心点与2号步进电机托板19前后两侧长方体板材的下侧端面间的距离为a

19

,每个圆柱形通孔的深度与铝合金板材的厚度相等即为h9;

96.参阅图3-14,所述的2号步进电机托板19上端面为长度

×

宽度为w

15

×y15

的长方体形结构,在该端面上设置4个孔径为d

17

的圆柱形通孔,4个圆柱形通孔的中心点呈长方形排列,上下两行圆柱形通孔关于2号步进电机托板19上端面的横向中心对称面对称设置,左右两列圆柱形通孔关于2号步进电机托板19上端面的竖直中心对称面对称设置,每行圆柱形通孔的中心距为l

18

,每列圆柱形通孔的中心距为l

19

;另外在该端面上同时设置4个孔径与移动滑台12上部端面内圆柱形螺纹贯通孔孔径相等即同为d

10

的圆柱形沉头通孔,4个圆柱形沉头通孔的中心点呈正方形排列,上下两行圆柱形沉头通孔关于2号步进电机托板19上端面的横向中心对称面对称设置,左右两列圆柱形沉头通孔关于2号步进电机托板19上端面的竖直中心对称面对称设置,每行或每列圆柱形沉头通孔的中心距为l

12

。

97.实施例中2号步进电机托板19所选用的材质为厚度h9为5mm的铝合金板材,其长度w

15

×

宽度y

15

×

高度h

12

为130mm

×

68mm

×

105mm,内壁的长度w

16

×

宽度y

16

为120mm

×

100mm。所述的2号步进电机托板19前后两侧的长方体形板材的长度h

12

×y15

宽度为105mm

×

68mm,前后两侧长方体板材上分别设置的4个圆柱形通孔的孔径d

16

均为4.2mm,左右两列通孔间中心距l

15

为48mm,上下两行通孔间的中心距l

16

为26.5mm,下边一行圆柱形通孔的中心点与下侧端面间的距离a

19

为10mm,每个通孔的深度为h9=5mm;所述的2号步进电机托板19上端面长度w

15

×

宽度y

15

为130mm

×

68mm,在该端面上设置的4个通孔孔径d

17

为4.2mm,每行圆柱形通孔的中心距l

18

为40mm,每列圆柱形通孔的中心距l

19

为42mm。该端面上设置的4个孔径与移动滑台12上部端面内圆柱形螺纹贯通孔孔径相等即同为d

10

=5mm的圆柱形沉头通孔,每行或每列圆柱形沉头通孔的中心距均为l

12

=26mm。

98.参阅图3-15,所述的水平移动机构2中导向机构20包括长方体形连接件21、2个结

构相同的光轴22、2个结构相同的齿轮23、4个结构相同的光轴十字架24、4个结构相同的滚轮25和10个结构相同的轴承27;

99.参阅图3-16和图3-17,所述的长方体形连接件21为铝合金材质的4面类似长方体形中空壳体件,长度

×

宽度

×

高度为w

17

×y17

×h13

,长方体形连接件21采用等厚度的铝合金板材制成。在长方体形连接件21前后相对的2个壁面上分别设置1个结构相同的前壁圆柱形通孔与后壁圆柱形通孔,2个圆柱形通孔的中心回转轴线共线,通孔内分别放置1个轴承26,用于安装1个a组光轴22。参阅图3-33,在长方体形连接件21右侧壁的左上角和右上角分别设置1个结构相同的圆柱形通孔,2个圆柱形通孔的水平中心对称线共线,用于与2号步进电机托板19之间固定安装;

100.实施例中长方体形连接件21的长度w

17

×

宽度y

17

×

高度h

13

为60mm

×

33.1mm

×

35mm,铝合金材质板材厚度h

10

为1mm,前后端壁相对的2个圆柱形通孔距离各自下侧短边端面的距离a

21

为8.5mm,2个圆柱形通孔距离各自端面边侧外壁面的最小距离a

22

为10mm,前后端壁上2个通孔的孔径d

18

均为12mm;长方体形连接件21右侧端壁上2个孔径d

19

为5mm的圆柱形通孔的中心点在同一水平线上且与上侧端壁外壁面之间的距离a

23

为8.5mm,左侧圆柱形通孔与其左侧端面之间的距离a

24

为7.4mm,2个圆柱形通孔的中心距l

20

为47mm;

101.所述的光轴为304不锈钢材质的圆柱形光杆轴件,2组光轴的直径d

20

相同均为8mm,按照长度需要分为长度为w

18

=150mm的a组光轴22和长度为w

19

=60mm的b组光轴23;

102.所述的齿轮24为直齿圆柱齿轮,共有2个,每个齿轮24结构参数相同,模数为1,齿数为30,分度圆直径为30mm,压力角为20

°

,齿轮厚度为10mm,齿轮24中心轴孔径为d

21

=8mm,无键槽,齿轮24材质选用45#钢;

103.参阅图3-18,所述的光轴十字架25为铝合金材质的长方体形标准结构件,其正端面和上端面分别设置有1个圆柱形贯通孔和1个圆柱形螺纹孔,其上圆柱形螺纹通孔用于安装顶丝,通过旋转顶丝调节圆柱形通孔松紧;光轴十字架25的长度

×

宽度

×

高度为w

20

×y18

×h14

。4个结构相同的光轴十字架25均按如图所示水平摆放;

104.参阅图3-18和图3-19,所述的光轴十字架25正端面左侧设置1个圆柱形异径孔,标准状态下的孔径为d

22

,通过旋转侧面顶丝可以调节圆柱形异径孔的松紧程度即孔径大小;其中心点距离所在端面左侧短边端面的距离为a

25

,且位于所在端面的横向中心对称面上,距离侧面长边端面的距离为a

26

;上端面相关设置与正端面呈对称结构。每个圆柱形异径孔用于安装固定轴承27;

105.实施例中光轴十字架25的长度w

20

×

宽度y

18

×

高度h

14

为41mm

×

12mm

×

12mm,正端面右侧圆柱形异径孔标准状态下孔径d

22

为12mm,中心点距离所在端面右侧短边端面的距离a

25

为14mm,距离侧面长边端面的距离a

26

为6mm;

106.所述的滚轮26的型号为bs68822-7,其内置轴承的内径d

23

为8mm,最外层直径d

24

为22mm,滚轮26整体宽度h

11

为7mm;滚轮26按照安装方向两两放置,其中水平方向上2个滚轮26分别安装在b组光轴23上且分别布置在2个边侧移动导轨11的最外侧,竖直方向上2个滚轮26均安装在移动导轨11下方a组光轴22上且分别布置在2个边侧移动导轨11的正下方;

107.所述的轴承27为轴承钢材质的微型深沟球轴承,具有耐高温、高精度、超高转速和静音的优点;所选用的轴承27型号为mr128zz,其侧面具有防尘盖,轴承27的内径d

25

为8mm,外径d

26

为12mm,整体厚度h

12

为3.5mm;

108.参阅图3-15,将4个所述的轴承27分别安装在4个所述的光轴十字架25前侧与上侧端面上的圆柱形异径孔内,拧紧顶丝使二者固定。将上述已安装好的4个零件呈2排

×

2列的矩形排列,上下两排光轴十字架25的横向中心对称面之间的距离为38.5mm,前后两列光轴十字架25的纵向中心对称面之间的距离为236mm;将所述的2根a组光轴22与2根b组光轴23分别安装在上下两排光轴十字架25前端面与上端面圆柱形异径孔内的轴承27内;将2个滚轮26分别安装在b组光轴23上,将另外2个滚轮26均安装在下侧a组光轴22上;将所述的2个齿轮24均安装在上侧a组光轴22上,其中前侧齿轮24的竖直中心对称面和a组光轴22的前侧圆形端面之间的距离与后侧齿轮24的竖直中心对称面和a组光轴22后侧圆形端面之间的距离相等同为37mm,所述的两个齿轮24与a组光轴22之间通过ab铸工胶粘接固定;将2个所述的轴承27的圆周内壁通过ab铸工胶同样粘接固定在a组光轴22上,二者竖直中心对称面之间的距离与长方体形连接件21前后壁的竖直中心对称面之间的距离相等即为59mm;将长方体形连接件21前后壁上的圆柱形通孔分别对应安装在上侧a组光轴22的轴承27上(长方体形连接件21开口侧朝向装置右侧),长方体形连接件21前后壁的竖直中心对称面与轴承27的竖直中心对称面共面,将所述长方体形连接件21的上端面与a组光轴22的横向中心对称面平行摆放设置。

109.参阅图3-1,将移动导轨紧固件13分别安装在如图3-6所示3个移动导轨11的左右两侧,通过m4沉头螺钉和螺母安装固定;将齿条14分别安装在2个边侧导轨的中间凹槽内,通过铸工胶粘接固定,2个齿条14的沿横向的竖直中心对称面之间的距离与导向机构20内2个齿轮24沿横向的竖直中心对称面之间的距离相等同为76mm;将2号步进电机托板19安装在移动滑台12上,通过m5沉头螺丝固定;将已安装好的导向机构20套装在上述3个移动导轨11上,2个齿轮24分别与2个齿条14之间啮合配合。调整光轴十字架25使上述结构紧固接触;将1号步进电机托板18前端右侧长方体形板材通过m4螺丝和螺母安装固定在2号步进电机托板19上;将1号步进电机座16安装在1号步进电机托板18上侧,通过m4螺丝和螺母固定;按图3-1所示方向将1号步进电机15安装在1号步进电机座16上,1号步进电机15接线端壁布置为上端壁;将上述零件安装完毕后,1号步进电机15的输出轴与移动导轨11上方a组光轴22沿纵向的中心回转轴共线,两轴之间通过1号联轴器17连接固定,将上述两个轴分别插入1号联轴器17前后端壁内的圆柱形凹槽内并通过1号联轴器17上的顶丝固定。

110.参阅图4-1,所述的升降机构3包括2号步进电机、2号步进电机座、2号联轴器、3号联轴器、软轴、2个结构相同的轴承座、丝杆、丝杆螺母、2个结构相同的c组光轴、底板和升降托板;

111.所述的2号步进电机28、2号步进电机座29和2号联轴器30与上述1号步进电机15、1号步进电机座16和1号联轴器17结构型号相同。其中2号联轴器30用于连接固定2号步进电机28输出轴和软轴32。

112.所述的3号联轴器31为型号为2530标准梅花联轴器,与上述联轴器的结构均相同,但两端槽孔孔径不同,其中上槽孔孔径d

27

为8mm,下槽孔孔径d

28

为12mm。

113.所述的软轴32为圆柱形万向钢丝传动轴,具有刚度小并可以根据需要自由弯曲传动的特点。实施例中所选用的软轴32直径与3号联轴器31上槽孔的孔径相等同为d

27

=8mm,整根长度w

21

为200mm。

114.实施例中所选用的轴承座33为p6001型号的铝合金p型立式轴承座,轴承座33底座

的总长度w

22

×

宽度y

19

×

厚度h

17

为60mm

×

15mm

×

10mm,其上2个圆柱形通孔的孔径d

29

为5.5mm,二者中心距l

21

为48mm;轴承座33上凸台的凸宽y

20

为36mm,内置中心轴承内径d

30

为12mm,凸台内轴承的中心点距离轴承座33底座左侧外壁端面之间的中心高h

16

为25mm。所述2个结构相同的轴承座33安装在底板37两端,将丝杆34首尾端杆件分别插入2个轴承座33的内置轴承内,为丝杆34提供支撑固定底座。

115.所述的丝杆34为直径d

30

为12mm的304不锈钢材质的圆柱形t12梯形丝杆,丝杆34表面设置有螺纹,长度w

23

为450mm,导程为8mm,螺距为3mm。

116.所述的丝杆螺母35为与上述丝杆34相配合使用的标准t12型法兰螺母,材质为纯铜。丝杆螺母35的上侧为圆柱形薄片,下侧为圆柱形管状结构。螺母内部管状内壁上螺纹的螺距为3mm,直径d

31

与丝杆34的外径d

30

相等即同为12mm,丝杆螺母35的总高度h

18

为24mm,上端圆柱形薄片的厚度h

13

为4mm,直径d

32

为36mm,在圆柱形薄片上侧端面沿同一圆周方向上每90

°

设置1个直径d

33

为3.8mm的圆柱形通孔,同一水平或竖直中心对称面上的2个圆柱形通孔之间的中心距l

22

为27mm,下端圆柱形管状结构的外径d

34

为18mm,高度h

19

为20mm。

117.所述的2根c组光轴36与a组光轴22和b组光轴23的材质相同,实施例中c组光轴36的直径d

35

为4mm,按照工作需要,c组光轴的长度w

24

均为430mm;

118.参阅图4-2和图4-3,所述的底板37由3块厚度均为h

14

的铝合金材质长方体形板件焊接而成,同时宽度也相等同为y

21

,其中上下2块长方体形板材的结构相同,分别焊接在中间长方体形板材的上下两个短边端面上,底板37的总高度为h

20

;底板37的竖直中心对称面两侧分别设置3个直径与2号步进电机托板19侧壁上圆柱形通孔孔径相等的圆柱形沉头通孔,每行圆柱形沉头通孔的中心距均与轴承座33底座上2个圆柱形通孔的中心距相等,每列3个通孔的中心点分别在同一竖直平面内,最上方一行圆柱形沉头通孔与底板37上侧短边外端面的距离为a

27,

最下方一行圆柱形沉头通孔与底板37下侧短边外端面的距离为a

28

。所述的6个圆柱形沉头通孔用于将轴承座33固定在底板37的两端,同时将底板37固定安装在2号步进电机托板19的侧壁上;

119.参阅图4-4,所述的底板37的上下两块长方体形板材的结构相同,长度

×

宽度为w

25

×y21

,在该长方体形板材上设置3个圆柱形通孔,3个圆柱形通孔的中心点在同一水平平面内且与底板37两侧长方体形板材的前侧端面距离为a

29

,其中中间圆柱形通孔的孔径为d

36

且中心点在该长方体形板材的竖直中心对称面上,两侧2个圆柱形通孔的孔径与c组光轴36的直径相同且关于上述长方体形板材的竖直中心对称面对称,2个圆柱形通孔的中心距为l

23

;

120.实施例中所选用的底板37厚度h

14

为5mm,总高度h

20

×

长度w

25

×

宽度y

21

为430mm

×

50mm

×

60mm;底板37中间板材上通孔直径为d

16

=4.2mm,每列通孔的中心距为l

21

=48mm,最上方一行通孔与底板37上侧短边外端面的距离a

27

为12.5mm,上两行通孔之间的行间距为l

16

=26.5mm,最下方一行通孔与底板37下侧短边外端面的距离a

28

也为12.5mm;两侧板材上通孔直径d36与d35分别为12mm和4mm且与前侧端面距离a

29

为20mm,2个圆柱形通孔的中心距l

23

为50mm。

121.参阅图4-5,所述的升降托板38与底板37的结构类似,由3块与底板37等厚度的铝合金材质长方体形板件焊接而成,同时宽度也与底板37宽度相等,上下2块长方体形板材分别焊接在中间长方体形板材的上下两个短边端面上,升降托板38的总高度同样与底板37的

总高度相等;

122.参阅图4-6,所述的升降托板38的上侧长方体形板材的长度

×

宽度为w

26

×y22

,在该长方体形板材上首先设置3个圆柱形通孔,3个圆柱形通孔的中心点在同一水平平面内且与升降托板38上侧长方体形板材的短边端面距离为a

30

,中间圆柱形通孔的孔径与丝杆螺母35下端圆柱形管状结构的外径d

34

相同且中心点在该长方体形板材的竖直中心对称面上,两侧2个圆柱形通孔的孔径与c组光轴36的直径相同且关于上述长方体形板材的竖直中心对称面对称,2个圆柱形通孔的中心距与底板37上侧长方体形板材上两侧圆柱形通孔之间中心距相等同为l

23

。其次,在中心圆柱形通孔四周呈正方形排列设置4个圆柱形通孔,4个圆柱形通孔的尺寸和位置与丝杆螺母35上端薄片上4个小圆柱形通孔均相同;

123.参阅图4-7,所述的升降托板38的下侧长方体形板材的长度

×

宽度为w

27

×y23

,在该长方体形板材的竖直中心对称面两侧分别设置2个孔径为d

38

的圆柱形通孔,4个圆柱形通孔中心点之间呈正方形排列,任意水平或竖直平面内相邻2个圆柱形通孔之间的中心距相等同为l

24

,下侧2个圆柱形通孔的中心所在端面下侧短边端面之间的距离为a

31

;

124.实施例中所述的升降托板38厚度为h

14

=5mm,宽度为y

21

=60mm,总高度为h

20

=420mm;上侧长方体形板材长度w

26

×

宽度y

22

为55mm

×

60mm,该端面上3个通孔的中心点与短边端面距离a

30

为20mm,中间圆柱形通孔的孔径为d

34

,两侧2个圆柱形通孔的孔径为d

35

,2个圆柱形通孔的中心距为50mm;下侧长方体形板材的长度w

27

×

宽度y

23

为155mm

×

55mm,该端面上4个通孔的孔径d

38

为3mm且中心距为l

24

×

l

24

=10mm

×

10mm,下侧2个通孔的中心与下侧短边端面之间的距离a

31

为25mm。

125.参阅图4-1,将2号步进电机28安装在2号步进电机座29上,输出轴靠近导向机构20一侧;将2号联轴器30安装在输出轴上用顶丝固定。将软轴32插入上述2号联轴器的另一端壁上的圆柱形凹槽内,同样用顶丝固定;将底板37利用m4号螺杆和螺母安装在2号步进电机托板19前端侧壁上;将2个结构相同的轴承座33安装在上述底板37中间长方体板材上;将丝杆螺母35顺时针旋转进丝杆34上,圆柱形薄片在上,中空圆柱形螺纹管一侧在下。将上述已安装好的丝杆34两端分别安装进上述底板37上下两块长方体形板材中心圆柱形通孔和轴承座33凸台中心位置轴承内;将2根c组光轴36依次穿过底板37上下侧长方体形板材两侧圆柱形通孔和丝杆螺母35水平相对的两个圆柱形通孔,将升降托板38按照如图所示方向安装在丝杆螺母35上端薄片上,同时将升降托板38上侧长方体形板材两侧圆柱形通孔分别穿过2根c组光轴36,利用铸工胶将c组光轴36和两外壁端面粘接固定;将3号联轴器31孔径为12mm的圆柱形槽孔竖直安装在丝杆34上侧;将软轴32插入3号联轴器31上侧圆柱形槽孔内,旋转3号联轴器31侧壁顶丝进行固定。

126.参阅图5-1,所述的图像采集机构4包括舵机39、摆臂40和工业相机41;

127.参阅图5-2,所述的舵机39为两端配备长短u型金属舵盘的类长方体形工作部件,长度

×

宽度

×

高度为w

28

×y24

×h21

。实施例中的舵机39选用的是dsservo-rds3225型号数字量双轴舵机,最大扭矩25kg/cm,工作电压为dc5-8.4v,重量为65g,通过pwm脉冲信号控制u型舵盘转动角度,脉冲宽度范围为50-330μs,总体长度w

28

×

宽度y

24

×

高度h

21

为42mm

×

20mm

×

75mm。其中上端u型舵盘上设置有1个孔径为7mm的大圆柱形通孔和4个孔径为0.95mm的小圆柱形通孔,下端u型舵盘的底板中心位置设置有4个呈正方形排列的孔径为3mm的圆柱形通孔,中心距为10mm。

128.参阅图5-3,所述的摆臂40为倒长u型铝合金结构件,铝合金板材的厚度为h

17

,摆臂40的总长度

×

宽度

×

高度为w

31

×y27

×h26

。摆臂40上侧端壁和前后两侧端壁上均设置有孔径为d

49

的圆柱形通孔,其中前后侧壁分别设置2个关于摆臂40竖直中心对称面对称的圆柱形通孔,任一侧壁上2个圆柱形通孔在同一水平面内,中心距为l

28

,与摆臂40底部短边端面之间的距离为a

37

;上侧端壁4个圆柱形通孔呈正方形排列且分别关于摆臂40沿横向或纵向的竖直中心对称面对称,任意同一横向/纵向上2个圆柱形通孔之间的中心距相等均为l

29

;

129.实施例中摆臂40采用厚度h

17

为1mm的铝合金板材制成,长度w

31

×

宽度y

27

×

高度h

26

为36mm

×

30mm

×

80mm。摆臂40前后端壁上4个圆柱形通孔的直径d

49

为3mm,中心距l

28

为18mm,与摆臂40底部短边端面之间的距离a

37

为3mm;上侧端壁4个圆柱形通孔间的中心距l

29

相等均为10mm。

130.所述的工业相机41选用的深圳京航科技有限公司生产的型号为jhsm500s的工业相机,采用高品质coms图像传感器,通过usb2.0接口传输,有效像素为500万,图像采集为rgb彩色图像。所选用的工业相机41支持内外触发,可通过plc传入外部开关量进行拍照控制,外壳尺寸为45mm

×

29mm

×

29mm,重量约50g。工业相机41需搭配专业镜头使用,所选用的工业相机镜头为jhhf0420型号工业相机镜头,焦距4mm,视场角(aov)90.3

°

,像面积(format)为1/1.8”,手动光圈和聚焦,最近物距(m.o.d)0.1m,外型尺寸36

×4×

33.7mm(内径24.5mm),重量63g。镜头接口与工业相机41机械接口相同同为c口,可自然安装;

131.上述部件按照如图5-1所示安装,其中摆臂40与舵机39u型舵盘间通过m3螺丝和螺母固定,将安装好的工业相机通过m3号螺丝安装固定在摆臂40两侧壁圆柱形通孔处,镜头自然垂直于水平面。

132.所述的控制系统5可以根据用户的不同需求自主选择合适的控制器如单片机和plc,可以是实现所述各个机构在同一平面内的水平动作、升降动作、舵机39摆动控制和相机图像采集动作,所涉及的控制器及配套模块可统一放在配电箱42内,本发明所涉及控制任务全部集成于plc系统下,所有控制设备全部置于配电箱42内,具体控制用法在此不做赘述。

133.一种新型叶菜表型采集装置的工作原理:

134.将水平移动机构2安装在移动骨架1上,通过m4号螺杆和螺母将两个移动导轨紧固件13侧壁上的圆柱形通孔分别与两个铝管立柱8侧壁上圆柱形通孔之间同轴心安装固定,水平移动位置可由1号步进电机15进行自走式控制,设置零点位置为移动导轨11的中间处,水平方向内可移动距离为-50cm~ 50cm;将升降机构3安装在水平移动机构2上,通过m4号螺杆和螺母安装固定;升降机构3可与水平移动机构2在水平方向上同步运动。将图像采集机构4安装在升降机构3升降托板38的底板上;上述安装完毕后,2号步进电机28的运转可实现对工业相机41在竖直平面内的自由控制,通过控制系统5向舵机驱动模块传输开关量控制信号可实现对舵机39上工业相机41摆动角度的控制,本发明设置有以下两种控制模式。

135.手动模式:用户根据需要采集的作物表型位置,通过按钮开关或触摸屏自主控制工业相机41在空间平面内的位置,进行表型图像的自主采集;

136.自动模式:整体装置将根据程序设定自动执行,依次实现对装置内中心处作物正上、左下、左上、右下和右上方植物表型的图像采集,通过工业相机41自动传送到pc端,然后装置回到初始位置。

137.虽然在上文中已经参考实施方式对本发明进行了描述,然而在不脱离本发明的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,本发明所披露的实施方式中的各项特征均可通过任意方式相互结合起来使用,在本说明书中未对这些组合的情况进行穷举性的描述仅仅是出于省略篇幅和节约资源的考虑。因此,本发明并不局限于文中公开的特定实施方式,而是包括落入权利要求的范围内的所有技术方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。