1.本发明涉及电线电缆加工技术领域,特别涉及一种镀银导线的制作方法。

背景技术:

2.镀银导线在高频率电信号高速传输及电器微型化应用领域得到发展,其中超细和柔性导线将逐步取代传统缆线,并广泛应用到纺织服装面料,人工智能穿戴产品中。

3.其中传统用量最大的镀银铜线在某些场合称之为镀银铜丝或镀银丝,是在无氧铜线或低氧铜线上镀银后,经过拉丝机拉细而成的细线,在多次拉制过程中造成镀银导电层表面划伤或工艺过程中的拉丝油和模具杂质二次污染银层及后工序并线和捻线合股工艺对银层表面的损伤,直接影响电信号高速传输,同时采用镀银单线合股加捻来补偿其单线的工艺缺陷时,使超细化镀银铜线的应用受到限制。不能满足超细和高频率电信号高速传输在人工智能和穿戴产品的使用要求。

技术实现要素:

4.为了解决上述技术问题,本发明的目的是提供一种镀银导线的制作方法,其通过在线芯表面直接使用等离子体气相沉积方法制作导电银层,替代了传统地在无氧铜线或低氧铜线上电镀银导电层后,再经过拉丝机拉细而成的传统生产工艺。

5.为了实现上述发明的目的,本发明采用如下技术方案:一种镀银导线的制作方法,包括:通过使用至少一种等离子体刻蚀离子源对导线线芯的表面进行微观刻蚀;通过磁控溅射沉积方法沉积至少一种第一材料,以在完成所述微观刻蚀的线芯表面形成原子过渡层;通过等离子体气相沉积方法沉积银材料,以在所述原子过渡层表面形成镀银导电层;通过等离子体气相沉积方法沉积至少一种第二材料,以在所述镀银导电层表面形成纳米绝缘层;以及通过在真空条件下连续涂覆至少一种第三材料,以在完成沉积所述纳米绝缘层的单根导线表面或多根完成沉积所述纳米绝缘层并进行加捻合股后的导线表面形成保护层。

6.本明技术方案的制作方法可替代传统电镀银线的制作方法,可实现一步法制作银层无缺陷的镀银导线,并且可极大地缩短生产工艺流程,是一种洁净环保无污染的更适用于制作超细化和功能性导线的方法。其中,微刻蚀是在材料表面刻蚀纳米尺寸的微坑有利于不同材料层之间的牢固接触;制作的原子过渡层能够起到连接线芯材料与镀银导电层之间的结合牢度,具体为原子过渡层是提升二种不同材料之间的结合牢度而増加的具有共同特性的可控过渡材料,其结构层是以原子层为单位;最外层保护层是对整个镀银导电层和绝缘层进行保护。

7.上述技术方案中,优选的,制作导线的所述导线线芯由导体材料或非导体材料制成;其中,所述的导体材料为铜、铝、镍、钛和钨中的至少一种;所述的非导体材料为石英、碳纤维、玄武岩纤维、玻璃纤维和化学长丝纤维中的至少一种。

8.上述技术方案中,优选的,所述的导线线芯由单根或多根线材组成、或由单根或多根带材组成;其中,所述线材的线径为4um至500um,所述带材的厚度为5um至250um、宽度1mm

至10mm。

9.上述技术方案中,优选的,所述的至少一种等离子体刻蚀离子源包括氩、氟、氯和氧中的至少一种等离子体。

10.上述技术方案中,优选的,所述微观刻蚀的刻蚀深度为10nm至50nm。

11.上述技术方案中,优选的,沉积所述至少一种第一材料包括通过磁控溅射方法沉积镍、铬、钼、钨和铜中的至少一种,形成的所述原子过渡层的厚度为1nm至5μm。

12.上述技术方案中,优选的,通过等离子体气相沉积方法沉积所述银材料,以在所述原子过渡层表面形成厚度为10nm至5μm的所述镀银导电层。

13.上述技术方案中,优选的,沉积所述至少一种第二材料包括用等离子体气相沉积方法沉积金属氧化物、金属氮化物和金属碳化物中的至少一种;其中,所述的金属氧化物包括氧化硅、氧化铝和氧化锆中的至少一种,所述的金属氮化物包括氮化铝、氮化硅和氮化钛中的至少一种,以及所述的金属碳化物包括碳化钛、碳化硅、碳化锆中的至少一种。

14.上述技术方案中,优选的,所述的纳米绝缘层包括至少一层绝缘膜,单层所述绝缘膜的厚度为1nm至50nm,所述绝缘层的总膜层数为2至20层。

15.上述技术方案中,优选的,通过在真空条件下连续涂覆所述的至少一种第三材料包括连续涂覆氟塑料、硅橡胶、尼龙、聚氯乙烯和uv胶中至少一种。

16.本发明通过在线芯表面使用等离子体对其表面进行微刻蚀和生长原子过渡层,进一步在真空环境下使用等离子体气相沉积方法制作镀银导电层及纳米绝缘层,并在真空条件下实现多线加捻合股或单线连续涂覆形成高致密度的保护层后制作成镀银导线。所制作的镀银导线具有无污染和表面无缺陷的镀银导电层,其具备良好的柔性导电性能,镀银导电层具有很高的耐腐蚀性和高频特性,超细的导线结构。这些优点,使镀银导线成为高频信号传输线和有色纺织线的首选产品。其特点:高电导率,耐热性,高频特性,耐高温,耐腐蚀性;该镀银导线主要应用领域:有色线材,纺织线,高频应用,微型电缆,航空航天电缆。

17.附图说明

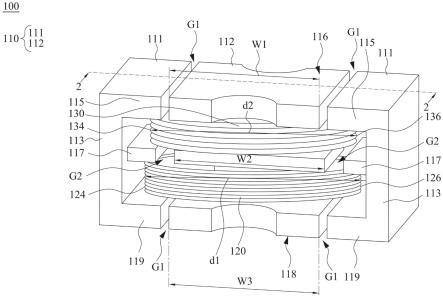

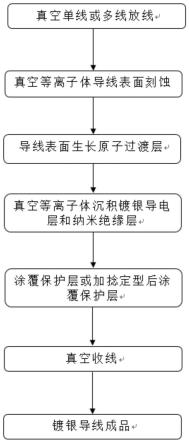

18.附图1为本发明实施例一的导线的横截面示意图;附图2为本发明实施例二的导线的横截面示意图;附图3为本发明的一种实施方式的导线制作设备示意图;附图4为本发明的一种实施方式的导线制作流程示意图;其中;100、单芯镀银铜导线;101、线芯;102、原子过渡层;103、镀银导电层;104、纳米绝缘层;105、保护层;200、加捻合股镀银导线;201、线芯;202、原子过渡层;203、镀银导电层;204、纳米绝缘层;205、保护层;1、放卷系统;2、放线位置;3、放卷机构;4、抽真空系统;5、等离体微刻蚀系统;6、原子过渡层生长系统;7、等离子体沉积系统;8、等离子体沉积系统;9、等离子体沉积系统;10、合股加捻系统;11、涂覆保护层系统;12、导线;13、线轮;14、加捻系统;15、收卷系统;16、抽真空系统;17、抽真空系统;18、抽真空系统。

19.具体实施方式

20.为详细说明发明的技术内容、构造特征、所达成目的及功效,下面将结合实施例并配合附图予以详细说明。

21.实施例一:单芯镀银铜导线及其制作工艺如图1所示,该图示出制作完成的单芯镀银铜导线100横截面示意图,该导线的中部线芯101是单根铜导线, 线芯101表面经等离体微刻蚀并生长原子过渡层102和等离子体沉积镀银导电层103及纳米绝缘层104,随后进入单线或多线导线加捻合股系统,并进行导线表面连续涂覆产品保护层105。线芯101为铜芯线且线径为0.28mm,原子过渡层102的材料为镍且厚度为10nm,镀银导电层103的厚度为3um,纳米绝缘层104的材料为三氧化二铝且厚度为80nm,保护层105的材料为氟塑料(fep)且厚度为250um。

22.下面结合图3和图4阐述一下,上述单芯镀银铜导线100在图3示出的设备中并按照图4所示的制作流程进行制作:将制备好的0.28mm单根铜芯线轮放置到图3的放卷系统1中对应的放线位置2,并按工艺要求利用放卷机构3完成引线和进入到等离体微刻蚀系统5,再引入到原子过渡层生长系统6中,依次完成芯线表面等离体微刻蚀和生长原子过渡层,进一步将表面处理后的芯线引入到等离子体沉积系统7、等离子体沉积系统8和等离子体沉积系统9中完成镀银导电层和纳米绝缘层的等离子体沉积成膜过程,完成镀银导电层的线芯分区导入到涂覆保护层系统11中涂覆保护层,而后进一步将镀银导线12送入到收卷机构15中并收卷到指定规格的卷轮13上。具体步骤如下:第一步:在常压条件下完成系统引线后,将启动抽真空系统4、16、17和18使系统真空度达到设计指示,并开始连续走线和启动对应线芯表面微蚀刻的等离体微刻蚀系统5,微刻蚀气体采用氩气和氮气,按9:1配比进入等离体微刻蚀系统5中作为等离子体刻蚀离子源,以实现利用氩离子和氮离子对芯线表面进行等离体微刻蚀,刻蚀深度5nm。

23.第二步:在原子过渡层生长系统6中,使直流回旋磁控溅射沉积工艺,在完成等离体微刻蚀的线芯表面均匀沉积生长10nm厚度的镍原子过渡层,进一步在等离子体沉积系统7和等离子体沉积系统8中完成镀银导电层的沉积;本实例使用中频可变磁控溅射镀银和多弧磁过滤高速沉积组合方式,可获得高柔性及致密的镀银导电层,沉积的镀银导电层厚度为3um;第三步:继续在等离子体沉积系统9中,使用射频回旋磁控溅射沉积工艺溅射三氧化二铝靶沉积三氧化二铝纳米绝缘层,沉积的三氧化二铝纳米绝缘层厚度为80nm。

24.第四步:将已完成沉积镍原子过渡层、镀银导电层和三氧化二铝纳米绝缘层的镀银导线引入到涂覆保护层系统11中,涂覆氟塑料(fep),连续固化后形成保护层,保护层厚度为250um,并将镀银导线12连续送入到收卷系统15中,并绕到线轮13中,自动换卷后切换到大气后取出完成镀银导线的制作。此产品可以提升大功率中高频电线或电缆的电流传输能力,降低高频传输时的发热和路损。

25.实施例二: 7根铜线芯加捻合股镀银导线及其制作工艺如图2所示,其所示是7根铜线芯加捻合股镀银导线200的横截面示意图,该导线200中的线芯由7根10um线径的单根铜线201, 7根铜线同时经实施例一中的第一步至第三

步完成在单线芯表面沉积镍原子过渡层202、镀银导电层203和三氧化二铝纳米绝缘层204。7根沉积镀有镍原子过渡层202、银导电层203和三氧化二铝纳米绝缘层204的线芯外侧涂覆有保护层205。

26.进一步将7根均沉积镍原子过渡层、镀银导电层和三氧化二铝纳米绝缘层的线芯在合股加捻系统10中并启动加捻系统14对镀银导线12进行加捻定型,随后进入涂覆保护层系统11中,在多股加捻定型后的线表面涂覆氟塑料(fep),连续固化后形成保护层,保护层厚度为5um,并将镀银导线12收卷到收卷系统15的线轮13中,并且自动换卷后切换到大气后取出完成镀银导线的制作。此工艺可实线超细多股镀银线的制作,解决了传统电镀银线在超细高频信号传输线瓶颈传输轻量化和微米尺寸布线空间可实现的有效方法。

27.实施例三:镀银铜扁线导线及其制作工艺此实施例中的线芯优选厚度10um、宽度1.25mm的单根扁铜线,经实施例一中的第一步至第三步完成在单线芯表面沉积镍原子过渡层、镀银导电层和三氧化二铝纳米绝缘层。

28.进一步将线芯进入涂覆保护层系统11中,在扁线表面涂覆氟塑料(fep),连续固化后形成保护层,保护层厚度为100um,并将镀银扁导线12收卷到收卷系统15的线轮13中,并且自动换卷后切换到大气后取出完成镀银扁导线的制作。此工艺可实线高功率,高频信号镀银传输线的制作,解决了传统电镀银线在高频信号传输扁线的制作瓶颈,传输导线轻量化和布线空间高效利用,可实现电子元器的大功率,小型化之有效方法实施例四: 单芯镀银光纤导线及其制作工艺下面阐述一下单芯镀银光纤导线的制作过程:将制备好的直径125um单根裸纤芯线轮放置到图3的放卷系统1中对应的放线位置2,并按工艺要求在图3中利用放卷机构3完成引线和进入到等离体微刻蚀系统5,再引入到原子过渡层生长系统6中,完成芯线表面等离体微刻蚀和生长原子过渡层,进一步将表面处理后的芯线引入到等离子体沉积系统7,等离子体沉积系统8和等离子体沉积系统9中完成镀银导电层和纳米绝缘层的等离子体沉积成膜过程,完成镀银导电层的线芯分区导入到涂覆保护层系统11中,并进一步将镀银光纤导线12收卷到收卷系统15中指定规格的线轮13上。具体如下:第一步:在常压条件下完成系统引线后,将启动抽真空系统4,16,17,18使系统真空度达到设计指示,并开始连续走线和启动对应线芯表面微蚀刻的等离体微刻蚀系统5,微刻蚀气体采用cf4,h2,o2,按7:2:1配比进入等离体微刻蚀系统5中作为等离子体刻蚀离子源,其中用氟离子对光纤芯线表面进行等离体微刻蚀,刻蚀深度10nm。

29.第二步:在原子过渡层生长系统6中,使直流回旋磁控溅射沉积工艺,在线芯表面均匀沉积生长30nm厚度的硅与镍复合原子过渡层,进一步在等离子体沉积系统7和等离子体沉积系统8中完成镀银导电层的沉积,本实例使用中频可变磁控溅射镀银和多弧磁过滤高速沉积组合方式,可获得高柔性及致密的镀银导电层,沉积的镀银导电层厚度为1.5um。

30.第三步:在等离子体沉积系统9中,利用射频回旋磁控溅射沉积工艺溅射zrc靶沉积zrc纳米绝缘层,沉积的zrc纳米绝缘层厚度为100nm。

31.第四步:将已完成沉积镍复合原子过渡层、镀银导电层和zrc纳米绝缘层的镀银光纤导线引入到涂覆保护层系统11中,涂覆丙烯酸酯类uv胶,并连续紫外固化成保护层,保护层厚度为1.5um,并将镀银光纤导线12收卷到收卷系统15的线轮13中,并且自动换卷后切换

到大气后取出完成镀银光纤导线的制作。此导电复合光纤可实现光信号和电高频信号的同步传输在一根光纤或合股光缆上实现信号传输。

32.实施例五:碳纤维束镀银导线及其制作工艺下面阐述一下3000k*6um碳纤维束镀银导线的制作过程:将碳纤维束放置到图3的放卷系统1中对应的放线位置2,并按工艺要求在图4的设备中利用放卷机构3完成分区引线和进入到等离体微刻蚀系统5,再引入到原子过渡层生长系统6中,完成芯线表面等离体微刻蚀和生长原子过渡层,进一步将表面处理后的芯线引入到等离子体沉积系统7,8和9中完成镀银导电层和纳米绝缘层的等离子体沉积成膜过程,完成镀银导电层的线芯分区导入到涂覆保护层系统11中,进一步将镀银碳纤维束导线12收卷到收卷系统15的指定规格的卷轮13上。具体如下:第一步:在常压条件下完成系统引线后,将启动抽真空系统4,16,17,18使系统真空度达到设计指标,并开始连续走线和启动对应线芯表面微蚀刻的等离体微刻蚀系统5,微刻蚀气体采用ar,h2,按9:1配比进入等离体微刻蚀系统5中作为等离子体刻蚀离子源;其中用氩离子对碳纤维束芯线表面进行等离体微刻蚀,刻蚀深度5nm。

33.第二步:在原子过渡层生长系统6中,使中频可变磁控溅射沉积工艺,在碳纤维束线芯表面均匀沉积生长20nm厚度的硅原子过渡层,进一步在等离子体沉积系统7和等离子体沉积系统8中完成镀银导电层的沉积,本实例使用中频可变磁控溅射镀银方式,可在碳纤维束单线表面获得均匀及致密的镀银导电层,沉积的镀银导电层厚度为300nm。

34.第三步:在上述等离子体沉积系统9中,利用射频回旋磁控溅射沉积工艺依次溅射al2o3和aln靶以沉积80nm纳米氧化铝膜和60nm氮化铝绝缘膜,以形成由单层80nm纳米氧化铝膜和单层60nm氮化铝绝缘膜构成的、总沉积厚度为140nm的纳米绝缘层。

35.第四步:将已完成镀银导电层和纳米绝缘层的镀银碳纤维束导线分区引入到涂覆保护层系统11中,涂覆丙烯酸酯类uv胶,并连续紫外固化成保护层,保护层厚度为0.5um,并将镀银碳纤维束导线12收卷到收卷机构15的线轮13中,并且自动换卷后切换到大气后取出完成镀银碳纤维束导线的制作。此镀银碳纤维束导线可制作轻量化,超高强度的高频信号传输电缆,是实线传统铜信号电缆的升级换代。

36.实施例六:镀银加捻锦纶单丝导线及其制作工艺下面阐述一下加捻锦纶单丝镀银导线的制作过程:将制备好的线径为200um加捻锦纶单丝线芯轮放置到图3的放卷系统1中对应的放线位置2,并按工艺要求在图3的设备中利用放卷机构3完成引线和多线分线区进入到等离体微刻蚀系统5,再引入到原子过渡层生长系统6中,完成芯线表面等离体微刻蚀和生长原子过渡层,进一步将表面处理后的芯线引入到等离子体沉积系统7、8和9中完成镀银导电层和纳米绝缘层的等离子体沉积成膜过程,完成镀银导电层的线芯分区导入到涂覆保护层系统11中涂覆保护层,而后进一步将镀银导线12收卷到收卷系统15的指定规格的卷轮13上。具体如下:第一步:在常压条件下完成系统引线后,将启动抽真空系统4、16、17和18使系统真空度达到设计指示, 并开始连续走线和启动对应线芯表面微蚀刻的等离体微刻蚀系统5,微刻蚀气体采用cf4和h2,按8:2配比进入等离体微刻蚀系统5中作为等离子体刻蚀离子源;其中,用氟离子对加捻锦纶单丝表面进行等离体微刻蚀,刻蚀深度10nm。

37.第二步:在原子过渡层生长系统6中,使直流回旋磁控溅射沉积工艺,在加捻锦纶

单丝表面均匀沉积生长30nm厚度的铜原子过渡层,进一步在等离子体沉积系统7和等离子体沉积系统8中完成镀银导电层的沉积,本实例使用直流可变磁控溅射镀银沉积方式,可获得高柔性及致密的镀银导电层,沉积的镀银导电层厚度为2um,实现小于50欧母/每米的线电阻。

38.第三步:在等离子体沉积系统9中,使用射频回旋磁控溅射沉积工艺溅射三氧化二铝靶沉积三氧化二铝纳米绝缘层,沉积的三氧化二铝纳米绝缘层厚度为200nm。

39.第四步:将已完成镀银导电层和三氧化二铝纳米绝缘层的镀银导线引入到涂覆保护层系统11中,涂丙烯酸酯类uv胶,紫外固化形成厚度为1um的保护层,并将镀银加捻锦纶单丝导线12收卷到收卷系统的线轮13中,并且自动换卷后切换到大气后取出完成镀银加捻锦纶单丝导线的制作。该导线可广泛应用于智能穿戴纺织品或柔性复合材料中的高频信号传输线。

40.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。