1.本实用新型涉及太阳能热处理炉技术领域,特别是用于太阳能电池热处理炉的传输辊道及热处理炉。

背景技术:

2.异质结技术(hit)结合了晶硅太阳能电池片和薄膜技术的双重优势,在n型硅片的两面上沉积本征和掺杂非晶硅薄膜以及透明导电氧化物(tco)膜层来吸收所产生的电力,由于非晶硅具有光吸收强、钝化性能出色的特点,可以实现更高的太阳能电池片转换效率,同时生产成本更低。

3.相比于传统的perc电池生产工艺以及topcon电池工艺,hit电池的工艺制程相对较短,只有四大环节,依次是清洗制绒、非晶硅沉积、tco沉积、丝印固化。

4.丝印固化是hit电池生产的最后一步,在该过程中需要制备金属电极并将其固化。不同于perc电池以及topcon电池生产中采用的是500-900摄氏度的高温烧结工艺,hit电池采用的是160-250摄氏度的低温固化工艺,因此,固化工艺相比于高温烧结工艺,其工艺要求及对设备的要求都相对低。

5.但目前行业内hjt电池片所使用的浆料固化工艺所需时间较长。目前行业内hjt固化时间是perc烧结时间的10倍以上。如果固化工艺还是按perc这种传统技术路线中的单轨传输,这就要求满足hit电池固化的固化炉中辊轴的传动速度足够慢或者满足hit电池固化的固化炉的长度足够长,以使电池片在固化炉内能存留更长的时间。降低速度必然影响电池片的生产效率,而增长固化炉的尺寸不仅会占用较大的空间也造成生产成本的增加。

6.为了提升电池片的生产效率可以在传输辊轴上设置多组承载环,以在固化炉内可同步多轨传输电池片,但是设置多组承载环必然需要更长尺寸的辊轴。现有技术的辊轴一般采用陶瓷辊,光伏行业中的热反应炉对陶瓷辊的精度要求又很高,一般都是在烧制后精磨制成,陶瓷辊长度的尺寸增大不仅增加了陶瓷辊的生产成本,而且降低了辊轴使用过程中的稳定性,容易造成辊轴的断裂。

技术实现要素:

7.本实用新型的目的是提供了一种用于太阳能电池热处理炉的传输辊道,以解决现有技术中的不足,它采用金属材质的辊轴,有效了提升了辊轴的稳定性,解决了长尺寸辊轴使用过程中容易断裂的问题。

8.本实用新型提供的用于太阳能电池热处理炉的传输辊道,包括相对设置的左架体、右架体、转动安装在所述左架体上的若干辊轴和定位在一所述辊轴上的若干承载环,所述承载环上设置有用于支撑电池片的承载部;所述辊轴为金属件;

9.所述右架体上设置有与所述辊轴配合的旋转支撑部,所述旋转支撑部上设置有供所述辊轴穿设的旋转穿孔,所述辊轴的截面圆直径小于所述旋转穿孔的孔径,以使所述辊轴可沿轴向方向相对所述旋转支撑部窜动。

10.作为本实用新型的进一步改进,所述辊轴被设置为限制沿轴向方向相对所述左架体窜动。

11.作为本实用新型的进一步改进,所述左架体上设置有轴承,所述轴承具有定位在所述左架体上的外圈和与所述辊轴配合的内圈,所述内圈与所述外圈在周向方向上相对转动;

12.所述传输辊道还具有限制所述辊轴沿轴向方向相对所述内圈窜动的定位机构。

13.作为本实用新型的进一步改进,所述定位机构包括设置在所述辊轴上的限位部和锁紧组件,所述锁紧组件与所述内圈配合并将所述内圈沿轴向抵紧固定在所述限位部上。

14.作为本实用新型的进一步改进,所述锁紧组件与所述限位部设置在所述内圈的相对两侧,所述锁紧组件包括锁紧固定在所述辊轴上的定位件和套设在所述辊轴外的传导件,所述传导件的两端分别与所述定位件和所述内圈相抵。

15.作为本实用新型的进一步改进,所述定位件套设在所述辊轴外,所述定位件具有沿轴向方向延伸并与所述辊轴相配合的定位穿孔和沿径向方向延伸设置并与所述定位穿孔连通的径向限位孔,所述锁紧组件还具有定位在所述径向限位孔内的径向限位件,所述径向限位件的一端与所述辊轴相配合以限制所述定位件相对所述辊轴周向转动。

16.作为本实用新型的进一步改进,所述锁紧组件还具有设置在所述辊轴上的轴向定位件,所述轴向定位件用于与所述定位件相抵接以在轴向方向上对所述定位件限位。

17.作为本实用新型的进一步改进,所述轴向定位件包括螺纹连接在所述辊轴上的螺栓体和与所述螺栓体配合的抵接件,所述辊轴的一端设置有沿轴向方向开口设置并与所述螺栓体螺纹配合的螺纹孔,所述抵接件将所述定位件抵紧固定在所述传导件上。

18.作为本实用新型的进一步改进,所述辊轴上设置有螺纹孔的一端在轴向方向的延伸不超出所述定位件的外表面。

19.作为本实用新型的进一步改进,所述定位件上还具有用于与驱动机构相配合以驱动所述辊轴转动的驱动连接部。

20.作为本实用新型的进一步改进,所述螺栓体的一端设置有螺帽,所述抵接件套设在所述螺栓体外,所述抵接件的尺寸大于所述定位穿孔,所述抵接件被夹紧定位在螺帽与所述定位件之间。

21.作为本实用新型的进一步改进,所述辊轴具有主体段、一体成型于主体段一端的装配段,所述装配段的外径小于所述主体段的外径,所述限位部为沿辊轴的径向连接主体段和装配段的限位面。

22.作为本实用新型的进一步改进,所述旋转支撑部为设置在所述右架体上的辅助轴承,所述辅助轴承的外圈定位在所述右架体上,所述旋转穿孔为设置在所述辅助轴承内圈上的通孔。

23.作为本实用新型的进一步改进,一所述辊轴上的承载环两两一组并相对设置以形成一支撑组件,一所述辊轴上沿轴向方向设置有多组所述支撑组件。

24.作为本实用新型的进一步改进,所述辊轴上设置有四组支撑组件。

25.本实用新型的还公开了一种热处理炉,包括炉体和设置在所述炉体内的传输辊道,所述传输辊道为所述的用于太阳能电池热处理炉的传输辊道。

26.与现有技术相比,本实用新型采用金属材质的辊轴,有效了提升了辊轴的稳定性,

解决了长尺寸辊轴使用过程中容易断裂的问题;同时,在辊轴定位的时候,辊轴可以沿着轴向方向相对架体上的旋转支撑部窜动,使辊轴在受热膨胀后能够沿轴向膨胀伸缩,可以有效的缓解金属材质的辊轴在受热膨胀后因无法沿轴向方向向外膨胀伸展,进而造成辊轴向内的膨胀弯折,避免了金属材质的辊轴在受热膨胀后定位在辊轴上的承载环的损伤。

附图说明

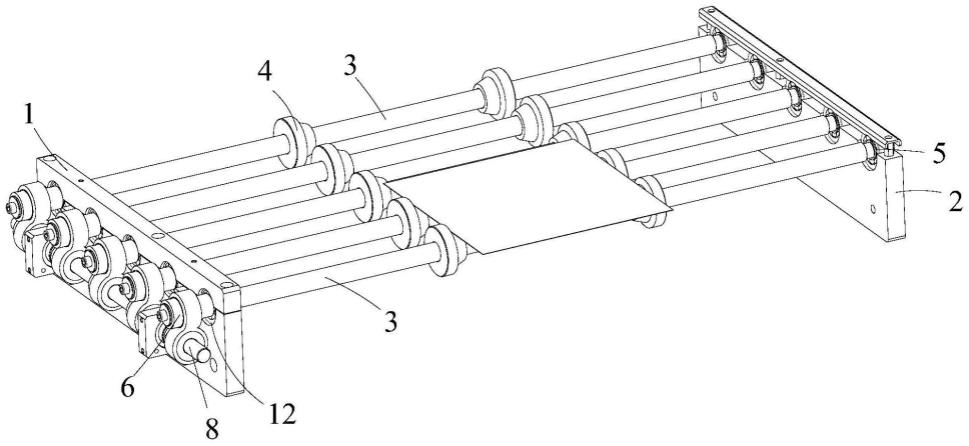

27.图1是本实用新实施例公开的用于太阳能电池热处理炉的传输辊道的结构示意图;

28.图2是图1的主视图;

29.图3是图2的内部剖视图;

30.图4是图3中a处的局部放大图;

31.图5是图3中b处的局部放大图;

32.图6是本实用新实施例公开的用于太阳能电池热处理炉的传输辊道中辊轴的结构示意图;

33.图7是本实用新实施例公开的用于太阳能电池热处理炉的传输辊道中定位件的结构示意图;

34.图8是本实用新型实施例公开的用于太阳能电池热处理炉的传输辊道中设置多个支撑组件的结构示意图;

35.附图标记说明:1-左架体,11-架本体,12-轴承,121-外圈,122-内圈,2-右架体,3-辊轴,301-主体段,302-装配段,31-螺纹孔,4-承载环,41-承载部,5-旋转支撑部,51-旋转穿孔,6-定位机构,61-限位部,62-锁紧组件,621-定位件,6211-定位穿孔,6212-径向限位孔,622-传导件,623-轴向定位件,6231-螺栓体,6232-抵接件,6233-螺帽,7-驱动连接部,8-驱动机构。

具体实施方式

36.下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能解释为对本实用新型的限制。

37.本实用新型的实施例:公开了一种用于太阳能电池热处理炉的传输辊道,该热处理炉的传输辊道用于固化炉内传送电池片。该传输辊道主要用于低温设备中,如应用于hit电池丝印固化阶段的固化炉。由于hit电池的丝印固化是低温工艺,不同于perc电池以及topcon电池生产中采用的高温烧结工艺,hit电池的丝印固化的固化温度一般在250℃以下。

38.如图1-7所示,本实施例公开的用于太阳能电池热处理炉的传输辊道包括相对设置的左架体1、右架体2、转动安装在所述左架体1上的若干辊轴3和定位在一所述辊轴3上的若干承载环4,所述承载环4上设置有用于支撑电池片的承载部41;若干辊轴3沿电池片的传动方向间隔排布,承载环4两两一组相对设置并形成以支撑组件,在一支撑组件中两个相对的承载环4中间形成传输通道,电池片在传输通道上传递。

39.在本实施例中所述辊轴3为金属件,采用金属材料制造辊轴3能够方便的实现辊轴3的生产制造,尤其能够满足长尺寸辊轴设计的需要。

40.现有技术中一般传输辊道内的传输辊轴3都是采用的陶瓷辊轴,采用陶瓷辊轴的目的是因为固化炉内的温度较高,而陶瓷更耐高温,在高温环境下也更具有更高的稳定性。但是陶瓷材质的辊轴却不便于生产制造,尤其是需要辊轴的长度尺寸较大的时候,因为辊轴的尺寸越大,越容易造成辊轴的断裂。

41.本实用新型采用金属材质的辊轴3,有效了提升了辊轴3运行过程中的稳定性,解决了长尺寸辊轴3使用过程中容易断裂的问题。但采用金属材质的辊轴3必然会产生另外一个问题,就是金属材质的辊轴3受热后容易沿轴向膨胀伸展,如果不能有效的将轴向的膨胀伸展有效的缓解会使辊轴3向内膨胀也会造成辊轴3的弯折,或者在金属辊轴3向内部膨胀的过程中会使套着在辊轴3外的承载环4胀裂,造成承载环4的损坏。

42.为了解决上述问题,如图5所示,所述右架体2上设置有与所述辊轴3配合的旋转支撑部5,所述旋转支撑部5上设置有与所述辊轴3配合的旋转穿孔51;旋转穿孔51用于供所述辊轴3穿设,所述辊轴3的截面圆直径小于所述旋转穿孔51的孔径以使所述辊轴3可沿轴向方向相对所述旋转支撑部5窜动。

43.所述辊轴3与所述旋转穿孔51的内壁之间形成有间隙部,设置间隙部能够使辊轴3沿轴向方向沿旋转穿孔51窜动,从而在辊轴3受热膨胀的时候能够使膨胀力有效释放。

44.可以理解的是,辊轴3在右架体1上可以窜动,为了使辊轴3转动过程中更加的稳定,所述辊轴3被设置为限制沿轴向方向相对所述左架体1窜动。上述结构的设置使辊轴3仅可以从一端向外膨胀伸展,而另一端相对稳定支撑。

45.具体的,所述传输辊道还具有限制所述辊轴3沿轴向方向相对所述左架体1移动的定位机构6。所述定位机构6用于在轴向方向上将所述辊轴3与所述左架体1锁紧定位。

46.在本实施例中辊轴3的一端转动安装在所述左架体1上,辊轴3的另一端与右架体2配合,从而实现辊轴3的安装固定。具体的,通过旋转支撑部5的设置用于辅助支撑辊轴3,在辅助支撑辊轴3转动的时候旋转支撑部5不对辊轴3的轴向进行定位,而是通过在旋转支撑部5上设置与辊轴3间隙配合的旋转穿孔51进行配合,在保证辊轴3稳定转动的前提下能够实现辊轴3受热膨胀后沿轴向方向的膨胀伸缩,避免辊轴3在受热膨胀后因无法沿轴向向外膨胀伸展造成向内的膨胀,进而使辊轴3产生弯折,提升了辊轴3运行的稳定性。

47.需要说明的是由于在辊轴3上靠近左架体1的位置设置有驱动连接部7,驱动连接部7用于与驱动机构8配合,进而带动辊轴3的转动,驱动机构8在转动过程中带动驱动连接部7的转动,进而带动与驱动连接部7同轴设置的辊轴3的转动。为了更好的实现驱动机构8与驱动连接部7的稳定配合需要左架体1在轴向方向上对辊轴3起到稳定的支撑作用,因此在本实施例中设置了定位机构6进行限制辊轴3与左架体1在轴向方向上的相对移动。

48.上述结构的设置使辊轴3在受热膨胀后沿轴向膨胀伸缩,在膨胀伸缩的时候由于辊轴3与左架体1在轴向方向上被定位机构6锁紧定位了,辊轴3在沿轴向膨胀伸缩的时候只能向右架体2的方向伸展,在伸展的时候由于辊轴3与右架体2上的旋转支撑部5是通过旋转穿孔51配合的,因此右架体2对辊轴3在轴向方向上的膨胀伸展无限制,可以有效的缓解辊轴3的受热膨胀造成的伸展,进而避免辊轴3因无法沿轴向方向膨胀伸展造成的弯折或对辊轴3上定位的承载环4造成的损伤。

49.在本实施例中所述左架体1上设置有架本体11和定位在所述架本体11上的轴承12,所述轴承12具有定位在所述架本体11上的外圈121和与所述辊轴3配合的内圈122,所述

内圈122与所述外圈121同轴设置并且两者在周向方向上相互转动,所述定位机构6用于限制所述辊轴3沿轴向方向相对所述内圈122移动。

50.具体的,如图3-4所示,所述定位机构6包括设置在所述辊轴3上的限位部61和锁紧组件62,所述锁紧组件62与所述内圈122配合并将所述内圈122沿轴向抵紧固定在所述限位部61上。通过锁紧组件62将内圈122抵紧固定在限位部61上能够有效的防止辊轴3与内圈122在轴向方向上的相对移动。

51.所述锁紧组件62与所述限位部61设置在所述内圈122的相对两侧,所述锁紧组件62包括锁紧固定在所述辊轴3上的定位件621和套设在所述辊轴外的传导件622,所述传导件621的两端分别与所述定位件621和所述内圈122相抵。

52.在本实施例中所述定位件621套设在所述辊轴3外,所述定位件621具有沿轴向方向延伸并与所述辊轴3相配合的定位穿孔6211和沿径向方向延伸设置并与所述定位穿孔6211连通的径向限位孔6212;所述锁紧组件62还具有定位在所述径向限位孔6212内的径向限位件,所述径向限位件的一端与所述辊轴3相配合以限制所述定位件621相对所述辊轴3周向转动。

53.所述辊轴3穿设在所述定位穿孔6211内并且与所述定位穿孔6211过盈配合,为了更好的实现定位件621在辊轴3上的锁紧固定,通过径向限位件对定位件621进行定位,径向限位件可以为螺纹连接在所述辊轴3侧壁上的螺栓,螺栓穿设所述径向限位孔6212;或者径向限位件的一端直接抵接在辊轴3上,此时径向限位件与径向限位孔6212螺纹连接。

54.进一步的,为了更好的实现对定位件621的锁紧固定,所述锁紧组件62还具有设置在所述辊轴3上的轴向定位件623,所述轴向定位件623用于与所述定位件621相抵接以在轴向方向上对所述定位件623限位。

55.轴向定位件623对定位件621产生的抵紧力通过传导件622传递到内圈122上,然后通过内圈122传递到位于内圈122另一侧的限位部61上,从而实现在轴向方向上对辊轴3的限位。

56.在本实施例中所述轴向定位件623包括螺纹连接在所述辊轴3上的螺栓体6231和与所述螺栓体6231配合的抵接件6232,所述辊轴3的一端设置有沿轴向方向开口设置并与所述螺栓体6231螺纹配合的螺纹孔31,所述抵接件6232将所述定位件621抵紧固定在所述传导件622上。

57.在本实施例中所述轴向定位件623上还具有固定在所述螺栓体6231一端的螺帽6233,所述抵接件6232套设在所述螺栓体6231的外侧,且所述抵接件6232的尺寸大于所述定位穿孔6211的尺寸,所述抵接件为套设在螺栓体6231外侧的环形金属片,所述环形金属片的外圆的直径大于所述定位穿孔6211的孔径,以使所述抵接件6232抵接固定在所述定位件621上。所述抵接件6232被夹紧固定在所述螺帽6233和所述定位件621之间,轴向定位件623的设置能够更好的实现定位件621的锁紧固定。

58.为了更好的实现轴向定位件623对定位件621轴向方向上的锁紧固定,在本实施例中所述辊轴3上设置有螺纹孔31的一端在轴向方向的延伸不超出所述定位件621的外表面。也就是在定位件621定位在辊轴3之后部分所述定位件621位于辊轴3的外侧,这样能够更好的实现轴向定位件623对定位件621的抵接作用。

59.在本实施例中所述定位件621上还具有用于与驱动机构8相配合以驱动所述辊轴3

转动的驱动连接部7,将驱动连接部7设置在定位件621上能够更方便的实现对辊轴3的操控,使驱动机构8传递的驱动力能够更方便的实现辊轴3的操控。

60.在本实施例中所述辊轴3具有主体段301、一体成型于主体段301一端的装配段302,所述装配段302的外径小于所述主体段301的外径,所述限位部61为沿辊轴3的径向连接主体段301和装配段302的限位面。将限位部61一体成型在辊轴3上能够更好的实现限位部61的限位作用。

61.在本实施例中所述旋转支撑部5为设置在所述右架体2上的辅助轴承,所述辅助轴承的外圈定位在所述右架体2上,所述旋转穿孔51为设置在所述辅助轴承内圈上的通孔。所述辅助轴承的内圈与所述辅助轴承的外圈在周向方向上相对转动。

62.在另一实施例中,在另一实施例中所述辅助轴承的内圈与所述辊轴3是定位在一起的,辊轴3不能沿轴向相对辅助轴承的内圈窜动。具体的,可以直接将辊轴3与辅助轴承的内圈焊接在一起或者通过轴向定位机构进行定位。相应的,右架体2上设置有与辅助轴承的外圈相适配的穿孔,该穿孔的尺寸小于辅助轴承外圈的尺寸,从而使辅助轴承的外圈与穿孔能够沿辊轴3的轴向产生相对的窜动。

63.在其它实施例中,所述旋转支撑部5还可以为设置在所述右架体2上的穿孔,所述穿孔与辊轴3相适配,辊轴3可以在穿孔内旋转。

64.需要说明的是,如图8所示,在本实施例中所述辊轴3为金属辊。所述承载环4在所述辊轴3上设置有多个,所述承载环4两两一组并且相对设置以形成一支撑组件,电池片在一支撑组件内的两个承载环4之间进行传递。

65.为了提升电池片的生产效率,在一个辊轴3上可以设置多组支撑组件,多组支撑组件沿辊轴3的轴向方向排布,从而实现在一次传递过程中实现多个电池片的传送。

66.在具体实施例中,一所述辊轴3上设置有四组支撑组件。当然也可以设置更多组支撑组件,或者设置三组支撑组件。现有技术中如果在陶瓷辊轴上设置四组支撑组件则需要的辊轴长度较长,较长的辊轴长度减弱了辊轴的强度,为了保证其强度的不减弱需要将辊轴加粗设计,同时也需要承载环与加粗的辊轴相适配,这显然增加了生产制造的难度,且增加了生产成本。

67.一辊轴上设置多组支撑组件的传输辊道更适用于满足hit电池电极固化的固化炉,在该固化炉内可以通过增加一次固化的片数提升电池片的生产效率,减弱因辊轴传动速度较慢对电池片生产效率的影响。

68.在上述实施例中辊轴3通过轴承12转动安装在左架体1上,并通过定位机构6使辊轴3在轴向方向上不能相对左架体1窜动。在另一实施例中,所述左架体1还可以设置成直接焊接在轴承12的内圈122上。或者在其他实施例中,当辊轴3在与内圈122固定后通过定位机构6限定外圈121与左架体1,使外圈121不能沿轴向与左架体1产生相对移动。

69.本实用新型的另一实施例还公开了一种太阳能电池热处理炉,包括炉体和设置在所述炉体内的传输辊道,所述传输辊道为所述的用于太阳能电池热处理炉的传输辊道。

70.以上依据图式所示的实施例详细说明了本实用新型的构造、特征及作用效果,以上所述仅为本实用新型的较佳实施例,但本实用新型不以图面所示限定实施范围,凡是依照本实用新型的构想所作的改变,或修改为等同变化的等效实施例,仍未超出说明书与图示所涵盖的精神时,均应在本实用新型的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。