1.本发明涉及增材制造和高熵合金技术领域,尤其涉及一种难熔高熵合金粉末材料、制备方法及其在增材制造中的应用。

背景技术:

2.难熔高熵合金由于其优异的耐高温性能得到了世界各国的广泛关注,被认为将引发高温合金领域的革命性变革。nbmotaw系难熔高熵合金由美国空军实验室senkov团队在2010年首次公开报道,其不仅能在1400℃下保持相结构与组织稳定,在1600℃高温下仍具有突出的综合力学性能,在1000℃以上其屈服强度和比屈服强度等高温力学性能远超镍基高温合金。

3.然而,大多数难熔高熵合金在强度与成形性能之间尚无法合理协调。nbmotaw系难熔高熵合金室温塑性差、脆性严重(室温压缩应变仅为2.1%,断口呈准解理断裂),导致其可加工性能极差。因此,难熔高熵合金现有的电弧熔炼、粉末冶金等制备方式存在很大局限性:制得尺寸不足、形状简单、可加工性差等缺点都严重限制了难熔高熵合金的进一步推广应用。

4.增材制造具有近净成形、生产流程短、局部形性可控等优点,在零部件减重设计、快速迭代设计和高性能制造独具优势。由于该技术近净成形的特点,难熔高熵合金复杂结构制备的瓶颈将得到较好的解决。但是,难熔高熵合金室温脆性大、固态冷却温度区间大(熔点高)导致应力控制难,因此,增材制造难熔高熵合金具有极高难度。若能够设计制备一类适用于增材制造的nbmotaw系难熔高熵合金粉末材料,实现增材制造nbmotaw系难熔高熵合金的大尺寸构件制备,将有效推动其在高温结构材料领域的推广应用,为航空航天飞行器及其动力装置、核反应堆及发电装备等重要领域新一代装备的创新发展提供坚实的新一代材料支撑。

5.追求nbmotaw难熔高熵合金良好的强韧性匹配,特别是改善室温脆性是重要的追求目标。难熔高熵合金在室温下大多高强易脆,很难利用机械加工诱导变形促进强化,目前采用的方法依然以成分优化为主。目前针对nbmotaw系难熔高熵合金的材料设计主要针对电弧熔炼工艺和固相烧结工艺等,缺乏专门针对增材制造快速非平衡凝固特点的材料及粉末材料设计方法。为了解决难熔高熵合金在激光增材制造快速非平衡冷却过程中脆性导致的裂纹及成形难题,需要对粉末材料的成分和粒径范围等关键参数进行专门设计。

6.因此,本领域技术人员致力于开发一种适用于增材制造的难熔高熵合金粉末材料及应用方法对于推动其应用具有非常重要的作用。

技术实现要素:

7.有鉴于现有技术的上述缺陷,本发明所要解决的技术问题是难熔高熵合金室温脆性导致可加工性差,在增材制造中极易产生裂纹等缺陷以及成形质量差等瓶颈,同时难熔

高熵合金常用的电弧熔炼、粉末冶金等制备方式制得尺寸不足、形状简单等缺点。

8.为实现上述目的,本发明提供了一种难熔高熵合金粉末材料,所述难熔高熵合金粉末材料包括主体组分和添加粉末,所述主体组分包括nb、mo、ta、w粉末材料,所述添加粉末包括nbc、moc、tac、wc、zrc、tic和c中的一种或两种,添加上述几种物质的一种或两种主要是为了解决难熔高熵合金的室温脆性问题,提高难熔高熵合金的室温强度和韧性。通过添加这些粉末材料可以在增材制造块体材料组织中析出纳米相。。

9.进一步地,所述nb、mo、ta、w粉末材料的原子百分比分别为10%~40%,所述添加粉末的原子百分比含量为0《x≤5%,所述原子百分比总和为100%。

10.进一步地,所述nb、mo、ta、w粉末材料的粒径在5μm~250μm,所述添加粉末的粒径在10nm~50μm。

11.本发明提供上述的难熔高熵合金粉末材料的制备方法,包括如下步骤:

12.步骤a、采用纯度超过99.9%的所述nb、mo、ta、w粉末材料,以及所述添加粉末nbc、moc、tac、wc、zrc、tic和c中的一种或两种,清除粉末材料的氧化层和杂质;

13.步骤b、按照设计成分的原子百分比分别计算每种粉末材料所需的各元素及化合物质量,再进行称重配比;

14.步骤c、采用球磨机对已完成称重配比的复合粉末材料进行球磨均匀混粉处理,直至所述复合粉末材料中各成分均匀混合;

15.步骤d、采用真空加热烘干设备对已完成均匀混粉的所述复合粉末材料进行烘干,充分去除粉末表面附着的水蒸气、各种气体以及杂质,得到所述难熔高熵合金粉末材料。

16.本发明还提供上述的制备方法得到的难熔高熵合金粉末材料在增材制造中的应用,包括如下步骤:

17.步骤1:选择大小合适的金属基板,清理至洁净、无油污、无灰尘、无锈迹;

18.步骤2:采用送粉式增材制造系统,则采用工业机器人搭载热源,并联送料系统,将所述难熔高熵合金粉末材料过筛后填入所述送料系统;

19.步骤3:在软件中建立欲打印工件的3d模型,转化成机器人扫描路径文件,输入所述工业机器人控制的电脑中;

20.步骤4:以给定路径进行扫描,同时通过所述送料系统将新的所述难熔高熵合金粉末材料送入;

21.步骤5:待全部扫描完成、冷却后使用线切割使所述工件与所述金属基板分离;

22.步骤6:清洗、打磨、抛光所述工件,得到难熔高熵合金块体样品。

23.进一步地,步骤2还可为采用粉床铺粉式增材制造系统,系统中设置有刮刀,用于将第一层所述难熔高熵合金粉末材料平铺在步骤1所述金属基板上。

24.进一步地,所述难熔高熵合金块体样品在室温下的相结构为体心立方晶体结构 纳米析出强化相的复合结构。

25.本发明将增材制造领域的需求同难熔高熵合金的特点结合,提供了一种适用于增材制造快速非平衡冷却特点的难熔高熵合金粉末材料及改性设计方法,有效解决了难熔高熵合金增材制造的裂纹等缺陷问题,提高了难熔高熵合金的抗开裂性能;

26.利用所加入的少量碳化物,在增材制造超常冶金条件下促进了纳米强化相在体心立方固溶体基体中的析出,细化了增材制造晶粒尺寸,并进一步同时提高了增材制造难熔

高熵合金的室温强度和塑性,以及高温强度;

27.利用增材制造技术近净成形、生产流程短、局部形性可控等优点,可以大幅提高材料利用率、降低材料成本,在零部件减重设计、快速迭代设计和高性能制造等方面具有明显优势;

28.粉末材料所涉及的元素较少,配制简单,易于实现工业化生产,同时具有成本低、环境友好等优点。

29.以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

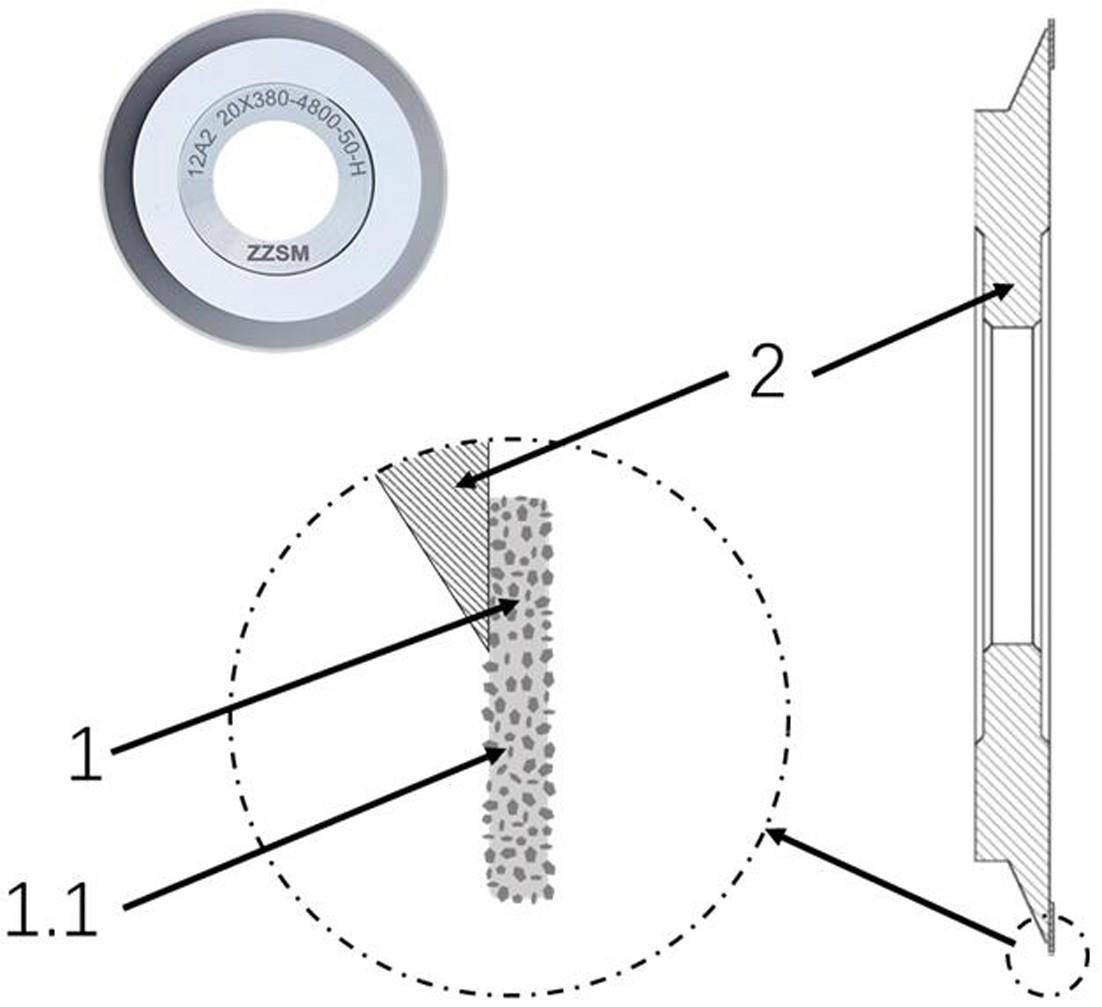

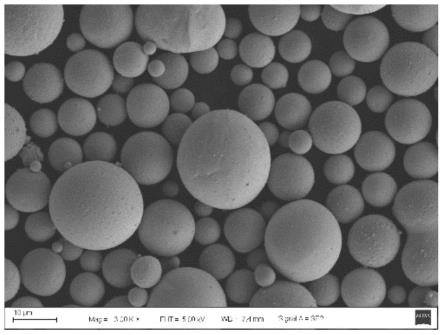

附图说明

30.图1是本发明实施例三的nbmotaw系难熔高熵合金的粉末材料均匀混合烘干后的典型sem形貌;

31.图2是本发明实施例三的nbmotaw系难熔高熵合金选区激光熔化制备的块状样品照片(a)和本发明nbmotaw系难熔高熵合金选区激光熔化制备的块状样品的sem图(b);

32.图3是本发明实施例三的nbmotaw系难熔高熵合金增材制造制备样品的xrd图谱;

33.图4是本发明实施例三的nbmotaw系难熔高熵合金增材制造制备样品的tem明场图像;

34.图5是本发明实施例三的nbmotaw系难熔高熵合金增材制造制备样品的室温压缩曲线和断口形貌。

具体实施方式

35.以下参考说明书附图介绍本发明的多个优选实施例,使其技术内容更加清楚和便于理解。本发明可以通过许多不同形式的实施例来得以体现,本发明的保护范围并非仅限于文中提到的实施例。

36.实施例1

37.采用粒径在50~150μm的nb、mo、ta、w粉末材料,原子百分比分别为25%、24.5%、25%、25%,添加粒径在50nm~200nm的zrc粉末,原子百分比为0.5%,所使用的粉末材料纯度≥99.9%,经过球磨均匀混合、真空烘干后进行增材制造,步骤如下:

38.步骤1)选择100mm

×

100mm

×

20mm的钨基板,清理至洁净、无油污、无灰尘、无锈迹等;

39.步骤2)采用工业机器人搭载激光器,并联送粉式激光增材制造系统,将粉末过筛后填入送粉系统;

40.步骤3)在软件中建立欲打印的,边长为20mm的正方体阵列的3d模型,转化成机器人扫描路径文件,输入机器人控制电脑中;

41.步骤4)按8mm/s的扫描速度,4000w的功率,0.6mm的层厚,以给定路径扫描;每扫描一层,计算机控制机器人上升一层厚度的距离,同时通过送粉机构将新一层合金粉末送入;

42.步骤5)待全部扫描完成、冷却后使用线切割使工件与基板分离;

43.步骤6)清洗、打磨、抛光工件至满足需求。

44.实施例2

45.采用粒径在15~60μm的nb、mo、ta、w粉末材料,原子百分比分别为24%、24%、24%、24%,添加粒径在10nm~100nm的tic粉末,原子百分比为4%,所使用的粉末材料纯度≥99.95%,经过球磨均匀混合、真空烘干后进行增材制造,步骤如下:

46.步骤1)选择100mm

×

100mm

×

10mm的nb基板,清理至洁净、无油污、无灰尘、无锈迹等;

47.步骤2)采用粉床铺粉式增材制造系统,将粉末过筛后填入铺粉系统,同时铺粉系统中的刮刀将第一层粉末平铺在基板上;

48.步骤3)在软件中建立欲打印的,半径5mm,高10mm的圆柱阵列的3d模型,转化成机器人扫描路径文件,输入机器人控制电脑中;

49.步骤4)按1000mm/s的扫描速度,0.04mm的扫描间距,180w的功率,0.03mm的激光光斑直径,0.03mm的层厚,以给定路径扫描;每扫描一层,计算机控制基板下降一层厚度的距离,同时通过铺粉机构将新一层合金粉末铺入;

50.步骤5)待全部扫描完成、冷却后使用线切割使工件与基板分离;

51.步骤6)清洗、打磨、抛光工件至满足需求。

52.实施例3

53.采用粒径在5~80μm的nb、mo、ta、w粉末材料,原子百分比分别为20%、20%、30%、28%,添加粒径在100nm~50μm的wc粉末,原子百分比为2%,所使用的粉末材料纯度≥99.9%,经过球磨均匀混合、真空烘干后进行增材制造,步骤如下:

54.步骤1)选择200mm

×

200mm

×

10mm的mo基板,清理至洁净、无油污、无灰尘、无锈迹等;

55.步骤2)采用粉床铺粉式增材制造系统,将粉末过筛后填入铺粉系统,同时铺粉系统中的刮刀将第一层粉末平铺在基板上;

56.步骤3)在软件中建立欲打印的,边长为20mm的正方体阵列的3d模型,转化成机器人扫描路径文件,输入机器人控制电脑中;

57.步骤4)按按700mm/s的扫描速度,0.04mm的扫描间距,280w的功率,0.03mm的激光光斑直径,0.03mm的层厚,以给定路径扫描,每扫描一层,计算机控制基板下降一层厚度的距离,同时通过铺粉机构将新一层合金粉末铺入;

58.步骤5)待全部扫描完成、冷却后使用线切割使工件与基板分离;

59.步骤6)打磨、抛光至满足需求。

60.实施例4

61.采用粒径在50~250μm的nb、mo、ta、w粉末材料,原子百分比分别为25%、25%、25%、24.9%,添加粒径在10nm~200nm的c粉末,原子百分比为0.1%,所使用的粉末材料纯度≥99.9%,经过球磨均匀混合、真空烘干后进行增材制造,步骤如下:

62.步骤1)选择200mm

×

150mm

×

20mm的ta基板,清理至洁净、无油污、无灰尘、无锈迹等;

63.步骤2)采用工业机器人搭载激光器,并联送粉式激光增材制造系统,将粉末过筛后填入送粉系统;

64.步骤3)在软件中建立欲打印的,半径50mm,高50mm的圆柱阵列的3d模型,转化成机器人扫描路径文件,输入机器人控制电脑中;

65.步骤4)按5mm/s的扫描速度,4000w的功率,1.0mm的层厚,以给定路径扫描;每扫描一层,计算机控制机器人上升一层厚度的距离,同时通过送粉机构将新一层合金粉末送入;

66.步骤5)待全部扫描完成、冷却后使用线切割使工件与基板分离;

67.步骤6)清洗、打磨、抛光工件至满足需求。

68.实施例5

69.采用粒径在15~53μm的nb、mo、ta、w粉末材料,原子百分比分别为24%、24%、25%、25%,添加粒径在10nm~50nm的tic粉末和zrc粉末,原子百分比分别为1%和1%,所使用的粉末材料纯度≥99.95%,经过球磨均匀混合、真空烘干后进行增材制造,步骤如下:

70.步骤1)选择100mm

×

100mm

×

10mm的w基板,清理至洁净、无油污、无灰尘、无锈迹等;

71.步骤2)采用粉床铺粉式增材制造系统,将粉末过筛后填入铺粉系统,同时铺粉系统中的刮刀将第一层粉末平铺在基板上;

72.步骤3)在软件中建立欲打印的,80mm*50mm*10mm的长方体3d模型,转化成机器人扫描路径文件,输入机器人控制电脑中;

73.步骤4)按500mm/s的扫描速度,0.04mm的扫描间距,280w的功率,0.03mm的激光光斑直径,0.03mm的层厚,以给定路径扫描;每扫描一层,计算机控制基板下降一层厚度的距离,同时通过铺粉机构将新一层合金粉末铺入;

74.步骤5)待全部扫描完成、冷却后使用线切割使工件与基板分离;

75.步骤6)清洗、打磨、抛光工件至满足需求。

76.以上实施案例3制备得到的典型nbmotaw系难熔高熵合金的粉末材料均匀混合烘干后的典型sem形貌如图1所示。

77.经过典型增材制造工艺制备后的nbmotaw系难熔高熵合金块状样品如图2所示,增材制造的组织致密无裂纹,具有良好的成形性。

78.图3和图4分别显示了增材制造难熔高熵合金块体样品的xrd图谱和tem明场相,表明增材组织由体心立方bcc固溶相合析出的mc碳化物组成,且mc碳化物为纳米尺度。

79.图5显示了增材制造难熔高熵合金块体样品的室温压缩曲线和断口形貌,结果表明不添加碳化物的nbmotaw难熔高熵合金室温抗压强度和压缩率分别为1341mpa和5.6%,而添加少量碳化物后室温抗压强度和压缩率分别提升至1853mpa和7.9%,分别提升了38.2%和41.1%。同时,压缩断口由准解理脆性断裂转变为含碳的解理-韧窝混合型断口形貌,这也说明碳化物加入后nbmotaw难熔高熵合金室温脆性得到较好的降低,优化成分引入碳化物原位析出相析出强化、及钉扎晶界细化晶粒可有效提高强度与塑性。

80.本发明将增材制造领域的需求同难熔高熵合金的特点结合,提供了一种适用于增材制造的nbmotaw系难熔高熵合金粉末材料及应用方法。利用纳米强化强诱导析出元素添加和粉末材料不同粒径配比合理优化的方法,有效抑制了nbmotaw系难熔高熵合金增材制造过程中的裂纹和缺陷,同时提高了增材制造材料室温的强度和塑性,以及高温强度。同时,采用增材制造技术也极大提升了部件整体性能和材料利用率。且由于涉及的元素较少,配制简单,易于实现工业化生产;同时具有成本低、环境友好等优点。

81.以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术无需创造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员

依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。