1.本发明涉及弹性绞线插针的加工工艺方法,尤其涉及超微矩形电连接器0.28mm弹性绞线插针的加工工艺方法。

背景技术:

2.传统电连接器中,一般插孔是弹性件,随着电连接器小型化的要求,弹性插孔已无法进一步进行小型化,不能满足连接器小型化、高密度方向发展的需求。随着弹性绞线插针的出现,彻底克服了这一致命弱点,采用弹性绞线插针类型(俗称:麻花针)的连接器就称为微矩形电连接器。弹性绞线插针是由3根铜线作内圈,7根铍青铜线作外圈,内外圈反向绞合在一起,它的结构特点使其具有良好弹性和接触性能以及抗震性能,结构模型如附图1所示。

3.目前宇航常用的微矩形电连接器主要有cdb系列、j29系列、j24系列、j30系列,其接点间距在1.91~1.27mm,随着宇航型号产品结构小型化发展,电连接器安装空间紧缩,电缆组件可敷设空间越来越有限,airborn公司的nm和nk系列接点间距0.635mm的超微矩形电连接器每平方英寸可以放置1600只接触件,可节省更多的板空间,因而逐步在宇航中得到广泛应用,相对1.27mm接点间距微矩形电连接器,其弹性绞线插针直径下降一半,从0.56mm降至0.28mm,国内基于传统弹性绞线插针制作工艺加工的超微矩形电连接器在进行宇航级产品认证时,发现带线超微矩形电连接器0.28mm弹性绞线插针在密闭贮存一定时间后针头发黑,个别接点存在散丝现象,典型形貌照片如附图2。经对黑色腐蚀产物进行成分分析,氟元素达25%,对不带线超微矩形电连接器进行复查,发现采用传统弹性绞线插针制作工艺加工的0.28mm尺寸弹性绞线插针,其针头熔焊点表面不饱满圆润、呈明显褶皱状,典型形貌如附图3。

4.由于宇航产品对于辐照指标有着非常严格的指标要求,通常空间飞行器选用c55/系列交联乙烯-四氟乙烯导线用于带线连接器制作,耐辐照指标达5

×

108rad,但宇航用c55含氟导线,会释放微量具有腐蚀性的f,对接触件镀层质量要求非常高,而采用传统弹性绞线插针工艺制作的弹性绞线插针因针头焊点不饱满且强度不够,进而造成表面镀层质量较差,最终引发f腐蚀,因此急需对传统弹性绞线插针制作工艺进行改进,形成一种可满足超微矩形电连接器0.28mm弹性绞线插针表面镀层质量的加工方法。

技术实现要素:

5.为了解决上述技术问题,本发明找出传统弹性绞线插针制作工艺的不足之处,并对其进行了改进,从而提供了一种提升了0.28mm弹性绞线插针表面镀层质量的加工方法,提高了质量保证要求,主要从0.28mm弹性绞线插针制备、电镀前处理以及外观检查三个方面进行提升。

6.具体而言,本发明提供了一种超微矩形电连接器0.28mm弹性绞线插针的加工工艺方法,其特征在于,包括下述步骤:

7.步骤一、进行铜丝清洗除油、铜丝预镀、绞线、校直工序;

8.步骤二、进行激光切割、激光焊接工序;

9.步骤三、进行鼓腰、整形、挑选、清洗除油、时效工序;

10.步骤四、进行镀金及镀后检查工序;

11.步骤五、进行检查外观工序;

12.步骤六、进行插拔试力、挑选和检验入库工序。

13.进一步的是,在步骤二中,激光熔焊功率为2.1kw~2.6kw。

14.进一步的是,在步骤二中,引入惰性气体保护。

15.进一步的是,在步骤二中,激光切割和激光焊接在原位同步进行。

16.进一步的是,在步骤四前,增加一道酸洗活化工序。

17.进一步的是,所述酸洗活化工序包括将所有待电镀的0.28mm弹性绞线插针浸入20%稀硫酸连续搅拌清洗60min。

18.进一步的是,在步骤四中,所述镀后检查包括耐酸测试和镀层厚度测试。

19.进一步的是,在步骤五中,按照可视化0.28mm弹性绞线插针工艺技术要求进行外观检查。

20.进一步的是,所述外观检查倍数要求为200倍。

21.进一步的是,所述超微矩形电连接器的弹性绞线插针直径为0.28mm,所述弹性绞线插针是由3根铜线作内圈,7根铍青铜线作外圈,内外圈反向绞合在一起形成的。

22.本发明提供弹性绞线插针工艺方法可适用于0.635mm接点间距超微矩形电连接器0.28mm弹性绞线插针的加工,目前国内没有发现0.28mm弹性绞线插针工艺方法的报道,国外0.635mm接点间距的超微矩形电连接器采用的笼式弹性插针,工艺路线不同。本发明通过对传统弹性绞线插针制作工艺进行改进,解决了0.28mm弹性绞线插针针头熔焊点塌陷、褶皱、变形的问题,显著提升了针头表面镀层质量,采用本发明工艺方法加工的0.28mm弹性绞线插针针头熔焊点饱满、圆润光滑,镀层连续致密且光亮,且耐硝酸腐蚀能力从原状态5min提升到17min,能满足宇航使用含氟导线等耐环境要求。

附图说明

23.图1为0.28mm弹性绞线插针的结构模型图;

24.图2为现有技术中0.28mm弹性绞线插针腐蚀形貌;

25.图3为现有技术中0.28mm弹性绞线插针未腐蚀典型外观形貌;

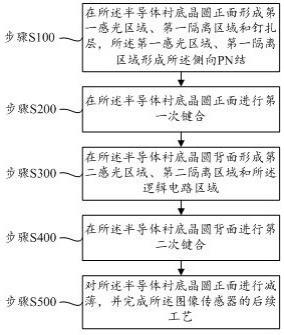

26.图4为本发明的超微矩形电连接器0.28mm弹性绞线插针的加工工艺方法的流程图;

27.图5为本发明采用激光熔焊并与激光切割工序合并后得到的0.28mm弹性绞线插针的典型形貌;

28.图6为本发明在激光切割焊接时引入惰性气体保护后得到的0.28mm弹性绞线插针的典型形貌;

29.图7为本发明在电镀前增加酸洗活化专项工序后得到的0.28mm弹性绞线插针的典型形貌;

30.图8为可视化0.28mm弹性绞线插针的工艺技术要求的一例。

具体实施方式

31.本发明提供了一种超微矩形电连接器0.28mm弹性绞线插针的加工工艺方法,为使本发明的目的、特征更明显易懂,下面结合附图1~8对本发明的具体实施方式进行进一步的详细描述。

32.如前所述,图1为0.28mm弹性绞线插针的结构模型图。对于图1所示的0.28mm弹性绞线插针,分别存在图2、图3所示的缺陷。图2为现有技术中0.28mm弹性绞线插针腐蚀形貌,如图2所示,插针针头发黑,存在散丝现象。图3为现有技术中0.28mm弹性绞线插针未腐蚀典型外观形貌。如图3所示,0.28mm弹性绞线插针的针头熔焊点表面不饱满圆润、呈明显褶皱状。针对上述缺陷,本发明人等找出了传统弹性绞线插针制作工艺的不足之处,并对其进行了改进,从而提供了一种提升了0.28mm弹性绞线插针表面镀层质量的加工方法,提高了质量保证要求。本发明主要从0.28mm弹性绞线插针制备、电镀前处理以及外观检查三个方面进行提升。

33.一方面,发明人等发现现有的弹性绞线插针制作工艺采用先机械切断后再进行激光熔焊,切断、熔焊为独立工序,线束机械切断后需经过再次装夹后才能进行激光熔焊,切断熔焊不同步,导致绞线线束切断端面变形、不齐,引起弹性绞线插针针头熔焊后焊点不饱满、表面不光滑。基于上述认识,本发明针对0.28mm弹性绞线插针加工,引入激光进行切割,同时合并激光切断、激光熔焊工序。由此,本发明消除了二次装夹,同步切断熔焊,提高了针头焊接后的饱满度。

34.另一方面,发明人等发现针对0.28mm弹性绞线插针尺寸更小,更容易受到激光切割、熔焊产生的高温造成熔焊针头表面大面积氧化,导致后续工序难以彻底清洗,进而影响电镀质量。基于上述认识,本发明采用对切断、熔焊设备进行气密性改造,引入惰性气体填充设备,在弹性绞线插针切断熔焊时进行惰性气体保护,从而减少了弹性绞线插针针头高温氧化程度。

35.再一方面,发明人等发现,0.28mm弹性绞线插针按原电镀工序进度电镀后,在针头周圈仍存在少量针眼未覆盖金层,进而影响弹性绞线插针耐环境能力。基于上述认识,本发明针对原电镀工序酸洗活化力度不够,针头氧化层去除不彻底,采取在进入现有的弹性绞线插针电镀工序之前,增加一道专门的酸洗活化工序,强力去除针头表面周圈氧化层。

36.又一方面,本发明加强了对电镀后弹性绞线插针的质量检查,采取可视化弹性绞线插针工艺技术要求,严格剔除镀层、形貌异常的不合格产品,确保每一根弹性绞线插针的可靠性。

37.图4为本发明的超微矩形电连接器0.28mm弹性绞线插针的加工工艺方法的流程图。如图4所示,本发明是在现有的弹性绞线插针加工工艺基础上,针对0.28mm弹性绞线插针尺寸更小,对原部分工序进行优化、改进,并适应性增加工序予以实现的。

38.具体而言,本发明的超微矩形电连接器0.28mm弹性绞线插针的加工工艺方法包括下述步骤:

39.步骤一、进行铜丝清洗除油、铜丝预镀、绞线、校直工序。

40.该工序可以按照现有弹性绞线插针加工工艺进行。

41.步骤二、进行激光切割、激光焊接工序,激光熔焊功率为2.1kw~2.6kw。

42.为消除二次装夹造成绞线线束切断端面变形、不齐,引起弹性绞线插针针头熔焊

后焊点不饱满、表面不光滑,引入激光切割代替原机械切割,对设备进行改造,合并激光切割、激光焊接工序,并将激光熔焊功率从0.4kw~0.8kw提高到2.1kw~2.6kw,通过工序合并和工艺参数调整后加工的0.28mm弹性绞线插针针头饱满度得到明显改善。激光切割、激光焊接优选原位同步进行,即在不移动线束的情况下进行。图5为本发明采用激光熔焊并与激光切割工序合并后得到的0.28mm弹性绞线插针的典型形貌,改善后的典型形貌照片如图5所示。

43.优选的是,在弹性绞线插针切断熔焊时引入惰性气体保护。

44.为降低0.28mm弹性绞线插针在激光切割、熔焊产生的高温下造成熔焊针头表面大面积氧化的问题,优化激光切割、焊接设备环境,对切断、熔焊设备进行气密性改造,引入惰性气体氮气填充设备,在弹性绞线插针切断熔焊时引入惰性气体保护后加工的0.28mm弹性绞线插针针头熔焊点表面高温氧化情况等到明显改善。图6为本发明在激光切割焊接时引入惰性气体保护后得到的0.28mm弹性绞线插针的典型形貌,改善后的典型形貌照片见图6。

45.步骤三、进行鼓腰、整形、挑选、清洗除油、时效工序。

46.该工序可以按照现有的弹性绞线插针加工工艺进行。

47.步骤四、进行镀金及镀后检查工序。

48.该工序也可以按照现有的弹性绞线插针加工工艺进行。镀后检查工序通常包括耐酸测试和镀层厚度测试等。

49.优选的是,在对0.28mm弹性绞线插针进行电镀前,增加一道酸洗活化工序。该酸洗活化工序可以为将所有待电镀的0.28mm弹性绞线插针浸入20%稀硫酸连续搅拌清洗60min。图7为本发明在电镀前增加酸洗活化专项工序后得到的0.28mm弹性绞线插针的典型形貌。通过强化酸洗活化工序加工的0.28mm弹性绞线插针针头表面光滑,无针孔等细小瑕疵,典型形貌照片见图7。

50.步骤五、进行检查外观工序。

51.优选的是,按照可视化0.28mm弹性绞线插针工艺技术要求进行外观检查。图8为可视化0.28mm弹性绞线插针的工艺技术要求的一例。同时优选外观检查倍数要求从现有的40倍提高到200倍,从而进步一强化0.28mm弹性绞线插针针头焊点形状、饱满度和电镀质量检查;

52.步骤六、插拔试力、挑选和检验入库工序。

53.该工序可以按照现有的弹性绞线插针加工工艺进行。

54.本发明了提供弹性绞线插针工艺方法可适用于0.635mm接点间距超微矩形电连接器0.28mm弹性绞线插针的加工,目前国内没有发现0.28mm弹性绞线插针工艺方法的报道。国外0.635mm接点间距的超微矩形电连接器采用的笼式弹性插针,工艺路线不同。本发明通过对传统弹性绞线插针制作工艺进行改进,解决了0.28mm弹性绞线插针针头熔焊点塌陷、褶皱、变形的问题,显著提升了针头表面镀层质量。采用本发明工艺方法加工的0.28mm弹性绞线插针针头熔焊点饱满、圆润光滑,镀层连续致密且光亮,且耐硝酸腐蚀能力从原状态5min提升到17min,能满足宇航使用含氟导线等耐环境要求。

55.需要说明的是,上文只是对本发明进行示意性说明和阐述,本领域的技术人员应当明白,对本发明的任意修改和替换都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。