1.本发明涉及一种超高压染色设备及其使用方法,属于染色设备技术领域。

背景技术:

2.现有的承压釜体对布料进行染色时,主要采用两种密封方式,一种是在承压釜体外部设置一套框架,通过框架实现密封端盖与釜体的密封,但是这种框架结构沉重,生产成本高,另一种是采用卡箍式或螺纹式结构对承压釜体进行密封,卡箍式的承压设备需要在承压釜体的端部设置一套用于限制密封端盖的卡箍,结构复杂,同样规格的承压釜体,用料较多,结构沉重,生产成本高,而螺纹结构的承压设备需要在承压釜体的端部加工螺纹,用于限制密封端盖,承压设备需要开启时,需要将带有螺纹的端盖旋出,拆解费力,工作效率低。

3.同时,承压釜体在超高压环境下染色时,缺乏可控加热装置,为此,提出本发明。

技术实现要素:

4.针对现有技术的不足,本发明提供一种超高压染色设备,提高承压釜体的密封强度,使密封端盖的启闭方便快捷,安全可靠,同时简化了承压釜体结构,节省了耗材,降低生产成本。

5.本发明还提供上述超高压染色设备的使用方法。

6.本发明的技术方案如下:

7.一种超高压染色设备,包括承压釜体,承压釜体径向上对称设置有承力孔,承力孔内由下而上依次设置有密封端盖和插板,密封端盖下方设置有密封塞,承压釜体内腔顶部设置有密封带,承压釜体顶端设置有启闭螺杆。

8.优选的,承力孔高度与密封端盖和插板厚度之和的差值为1-3mm,在插板与承力孔之间留置间隙,方便后续密封端盖和插板的插入和起出。

9.进一步优选的,承力孔高度为130mm,密封端盖厚度为96mm,插板厚度为32mm。

10.优选的,启闭螺杆设置于承压釜体顶端中心位置,保证启闭螺杆对密封端盖中心施加力,使密封带与密封塞水平均匀充分结合,后续膨胀力作用下密封端盖会小幅上升,若密封带与密封塞不能全方位压实,极易产生漏气,无法保证密封性。

11.优选的,承压釜体外侧设置有电磁加热线圈,在釜体承压状态下将染色剂加热到80℃,实现高温高压状态下的染色技术,被染物料着色更加迅捷。

12.上述超高压染色设备的使用方法,操作步骤如下:

13.(1)将密封端盖从承力孔轴向推入釜体中心,然后使用启闭螺杆将密封端盖沿承压釜体轴向方向压入,使密封塞与密封带紧密结合;

14.(2)将插板沿承力孔轴向方向推入釜体中心,填充密封端盖在承压釜体轴向上拆装所需空间,承压釜体加压时,密封端盖的外推膨胀力传递到插板,插板顶起接触承力孔顶部,插板将力传递到承力孔上沿部位,承力孔将该推力分解到承力孔两侧的承压釜体上,使

承压釜体侧壁固有的轴向拉应力得到运用,不再使用任何外部框架限制密封端盖,简化了密封结构,减少了制作高压釜设备的材料使用量,降低了材料成本;

15.(3)承压釜体工作完成后,密封端盖、插板与承力孔因承压釜体内部介质的膨胀挤压在一起,密封端盖、插板与承力孔之间摩擦力大,无法拆卸,此时使用启闭螺杆下压插板,使插板与承力孔之间形成间隙,然后依次取出插板和密封端盖。

16.优选的,步骤(2)中,在承力孔下侧的承压釜体上设置有气体传感器,如果检测到漏气,则需更换密封带与密封塞。

17.优选的,步骤(2)中,承力孔两侧分别设置有压力传感器,若检测到两侧插板与承力孔压力不一致,则需进行停工检修,确定是否为承压釜体损坏,避免承力孔无法承压造成人员损伤。

18.特别指出:承压釜体侧壁可以承受三方应力,分别为径向应力、周向应力、轴向应力,现有设备中,轴向应力被外部框架或螺纹式结构承受,承压釜体侧壁具有的承受轴向应力的功能没有使用,造成功能性的浪费。

19.根据材料力学得知,当釜体内部承压时,承压釜体侧壁不因轴向应力的减小而增加或减小其他两个方向上的应力,所以合理的使用承压釜体侧壁的轴向应力,可以充分的利用材料。

20.本发明的有益效果在于:

21.1、本发明提高承压釜体的密封强度,使密封端盖的启闭方便快捷,安全可靠,同时简化了承压釜体结构,节省了耗材,降低生产成本。

22.2、本发明可实现400mpa压力环境下的染色,使色牢度显著提高,传统的褪色及变色现象得到彻底的改变;

23.3、本发明密封端盖的约束形式有效的缩短了拆装时间,例如开启密封端盖时,只需要承压釜卸压后使用启闭螺杆旋压,即可将插板、密封端盖与承力孔上沿压出拆装间隙,再松开启闭螺杆,即可取出插板及密封端盖,完成承压釜的开启,而其他规格的形式的承压釜在开启时,往往需要拆卸连接螺栓、法兰或移除外部约束框架等承压釜密封端盖必须的约束构件,费时费力。

24.4、本发明使用承压釜本体的侧壁约束密封端盖,承力孔两侧的承压釜本体的侧壁完全对称布置,排除了人为因素造成的受力不均的弊端,例如在使用法兰约束密封端盖的结构时,法兰上的螺栓旋紧客观的存在预紧力不均现象,容易造成连接螺栓产生多米诺骨牌效应,致使连接螺栓破断,造成承压釜的危险使用状况。

附图说明

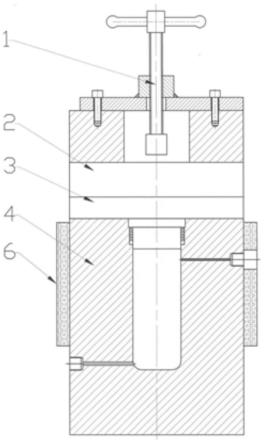

25.图1为本发明的剖面示意图;

26.图2为本发明的侧视图;

27.其中:1、启闭螺杆;2、插板;3、密封端盖;4、承压釜体;5、承力孔;6、电磁加热线圈。

具体实施方式

28.下面通过实施例并结合附图对本发明做进一步说明,但不限于此。

29.实施例1:

30.如图1-2所示,本实施例提供一种超高压染色设备,包括承压釜体4,承压釜体4径向上对称设置有承力孔5,承力孔5内由下而上依次设置有密封端盖3和插板2,密封端盖3下方设置有密封塞,承压釜体4内腔顶部设置有密封带,承压釜体4顶端设置有启闭螺杆1。承压釜体其它部件未进行改动,不再进行赘述。

31.承力孔5高度为130mm,密封端盖3厚度为96mm,插板厚度为32mm,在插板与承力孔之间留置间隙,方便后续密封端盖和插板的插入和起出,经实验,在此参数下的密封端盖密封性能最好,压力传递最稳当。

32.启闭螺杆1设置于承压釜体4顶端中心位置,保证启闭螺杆对密封端盖中心施加力,使密封带与密封塞水平均匀充分结合,后续膨胀力作用下密封端盖会小幅上升,若密封带与密封塞不能全方位压实,极易产生漏气,无法保证密封性。

33.上述超高压染色设备的使用方法,操作步骤如下:

34.(1)将密封端盖从承力孔轴向推入釜体中心,然后使用启闭螺杆将密封端盖沿承压釜体轴向方向压入,使密封塞与密封带紧密结合;

35.(2)将插板沿承力孔轴向方向推入釜体中心,填充密封端盖在承压釜体轴向上拆装所需空间,承压釜体加压时,密封端盖的外推膨胀力传递到插板,插板顶起接触承力孔顶部,插板将力传递到承力孔上沿部位,承力孔将该推力分解到承力孔两侧的承压釜体上,使承压釜体侧壁固有的轴向拉应力得到运用,不再使用任何外部框架限制密封端盖,简化了密封结构,减少了制作高压釜设备的材料使用量,降低了材料成本;

36.(3)承压釜体工作完成后,密封端盖、插板与承力孔因承压釜体内部介质的膨胀挤压在一起,密封端盖、插板与承力孔之间摩擦力大,无法拆卸,此时使用启闭螺杆下压插板,使插板与承力孔之间形成间隙,然后依次取出插板和密封端盖。

37.步骤(2)中,在承力孔下侧的承压釜体上设置有气体传感器,如果检测到漏气,则需更换密封带与密封塞。

38.步骤(2)中,承力孔两侧分别设置有压力传感器,若检测到两侧插板与承力孔压力不一致,则需进行停工检修,确定是否为承压釜体损坏,避免承力孔无法承压造成人员损伤。

39.应用本实施例使天然苏木染料对莫代尔进行超高压染色,步骤如下:

40.将8.0g苏木粉、2.0g明矾与200ml去离子水混合,加入60cm

×

60cm大小的莫代尔面料1块,混合后置于密封袋中,真空密封,将上述密封袋置于超高压设备中,调整超高压设备压力为200mpa,常温下保压10分钟。

41.特别指出:承压釜体侧壁可以承受三方应力,分别为径向应力、周向应力、轴向应力,现有设备中,轴向应力被外部框架或螺纹式结构承受,承压釜体侧壁具有的承受轴向应力的功能没有使用,造成功能性的浪费。

42.根据材料力学得知,当釜体内部承压时,承压釜体侧壁不因轴向应力的减小而增加或减小其他两个方向上的应力,所以合理的使用承压釜体侧壁的轴向应力,可以充分的利用材料。

43.实施例2:

44.一种超高压染色设备,结构如实施例1所述,不同之处在于,承力孔5高度与密封端盖3和插板2厚度之和的差值为1mm,承压釜体4外侧设置有电磁加热线圈6,在釜体承压状态

下将染色剂加热到80℃,实现高温高压状态下的染色技术,被染物料着色更加迅捷。

45.实施例3:

46.一种超高压染色设备,结构如实施例1所述,不同之处在于,承力孔5高度与密封端盖3和插板2厚度之和的差值为3mm。

47.应用本实施例使天然苏木染料对蚕丝进行超高压染色,步骤如下:

48.将8.0g苏木粉、1.0g明矾与200ml去离子水混合,加入100cm

×

100cm大小的蚕丝面料1块,混合后置于密封袋中,真空密封,将上述密封袋置于超高压设备中,调整超高压设备压力为400mpa,常温下保压5分钟。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。