1.本发明涉及杂环化合物或其盐。另外,本发明涉及含有该杂环化合物或其盐的活性物质、含有该活性物质的电解液以及具备该电解液的氧化还原液流电池。

背景技术:

2.伴随着利用可再生能源的设备容量的增加,为了系统电力的稳定化而进行着大型蓄电池的导入。作为大型蓄电池备受期待的氧化还原液流电池的电解液中有水系与非水系,但从安全性、成本的层面而言,水系电解液较优异。因此,对于活性物质系要求对水的高溶解度,且为了达成高能量密度,期望具有适当的氧化还原电位。

3.另外,目前成为主流的氧化还原液流电池是使用钒作为活性物质。然而,钒的使用受到资源的制约,价格变动成为课题(非专利文献1、2)。因此,活性物质期望使用资源丰富的材料。

4.[现有技术文献]

[0005]

[非专利文献]

[0006]

非专利文献1:jan winsberg et al.,angew.chem.int.ed.2017,56,686-711

[0007]

非专利文献2:p.leung et al.,journal of power sources 360(2017)243-283。

技术实现要素:

[0008]

[发明所要解决的技术问题]

[0009]

本发明的目的为提供一种能够提升使用水系电解液的氧化还原液流电池的能量密度与循环特性的新颖的化合物、活性物质、电解液以及氧化还原液流电池。

[0010]

[用以解决课题的手段]

[0011]

本发明的实施方式的杂环化合物或其盐以下述式(1)、(2)或(3)所表示。

[0012][0013]

*a-x

1-y

1 (a)

[0014][0015]

上述式(1)中,

[0016]

r1至r8各自独立地为氢原子、酸性基、烷氧基、烷基、胺基、酰胺基或以式(a)所表示的基,

[0017]

r1至r8的至少1个为以式(a)所表示的基,

[0018]

x1表示氧原子、硫原子或ny2,

[0019]

y1为以式(b)所表示的基,

[0020]

y2为氢原子、烷基、羰基、磺酰基或以式(b)所表示的基,

[0021]

r9及r

10

各自独立地表示氢原子或取代基,z1为酸性基,

[0022]

n为1至7的整数,

[0023]

*a表示与式(1)的键结部位,

[0024]

*b表示与式(a)的x1的键结部位;

[0025][0026]

式(2)中,

[0027]

x2为氧原子、硫原子或nr

11

,

[0028]

y2为连结部位(linker),

[0029]

z2为酸性基,

[0030]

n1为1至6的整数,

[0031]r11

为氢原子或烷基,

[0032]r12

各自独立地为烷基或酸性基,

[0033]

n2为0至5的整数;

[0034][0035]

式(3)中,

[0036]

x3为氧原子或硫原子,

[0037]

y3为连结部位,

[0038]

z3为酸性基,

[0039]

n3为3至8的整数,

[0040]r13

各自独立地为烷基或酸性基,

[0041]

n4为0至5的整数。

[0042]

于本发明的一实施态样中,前述式(b)中的z1为磺基。

[0043]

于本发明的一实施态样中,于前述式(1)中的r1至r8中,至少2个为以前述式(a)所表示的基。

[0044]

于本发明的一实施态样中,前述式(1)中的r2及r3为以前述式(a)所表示的基。

[0045]

本发明的实施方式的活性物质含有至少1种上述杂环化合物或其盐。

[0046]

本发明的实施方式的电解液含有上述活性物质。

[0047]

于本发明的一实施态样中,前述电解液为氧化还原液流电池用电解液。

[0048]

于本发明的一实施态样中,前述电解液中所含有的水的含量为1质量%以上99.99质量%以下。

[0049]

于本发明的一实施态样中,前述电解液中所含有的水的含量为10质量%以上99质量%以下。

[0050]

本发明的实施方式的氧化还原液流电池具备上述电解液。

[0051]

于本发明的一实施态样中,前述氧化还原液流电池更含有电极及分隔膜。

[0052]

[发明效果]

[0053]

根据本发明,可实现一种能够提升使用水系电解液的氧化还原液流电池的能量密度与循环特性的新颖的化合物、活性物质、电解液以及氧化还原液流电池。

附图说明

[0054]

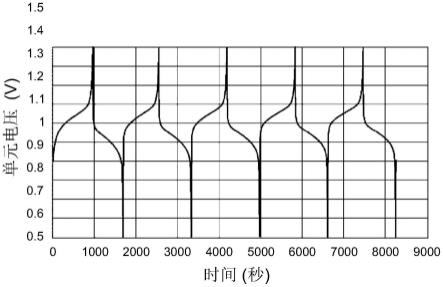

图1为显示实施例4中所制作的氧化还原液流电池1的充放电曲线图。

[0055]

图2为显示实施例5中所制作的氧化还原液流电池2的充放电曲线图。

[0056]

图3为显示实施例6中所制作的氧化还原液流电池3的充放电曲线图。

[0057]

图4为显示实施例9中所制作的氧化还原液流电池4的充放电曲线图。

[0058]

图5为显示实施例12中所制作的氧化还原液流电池5的充放电曲线图。

[0059]

图6为显示实施例13中所制作的氧化还原液流电池6的充放电曲线图。

[0060]

图7为显示实施例15中所制作的氧化还原液流电池7的充放电曲线图。

[0061]

图8为显示实施例22中所制作的氧化还原液流电池8的充放电曲线图。

[0062]

图9为显示实施例23中所制作的氧化还原液流电池9的充放电曲线图。

[0063]

图10为显示实施例24中所制作的氧化还原液流电池10的充放电曲线图。

[0064]

图11为显示实施例25中所制作的氧化还原液流电池11的充放电曲线图。

[0065]

图12为显示实施例26中所制作的氧化还原液流电池12的充放电曲线图。

[0066]

图13为显示实施例27中所制作的氧化还原液流电池13的充放电曲线图。

[0067]

图14为显示比较例1中所制作的氧化还原液流电池14的充放电曲线图。

[0068]

图15为显示比较例2中所制作的氧化还原液流电池15的充放电曲线图。

[0069]

图16为显示比较例3中所制作的氧化还原液流电池16的充放电曲线图。

具体实施方式

[0070]

以下,详细地说明本发明。于本说明书中,包含实施例等在未特别言明时,“份”及“%”皆为质量基准。另外,为了避免繁琐,简便上“化合物或其盐”的记载有时仅称为“化合物”。

[0071]

〈杂环化合物〉

[0072]

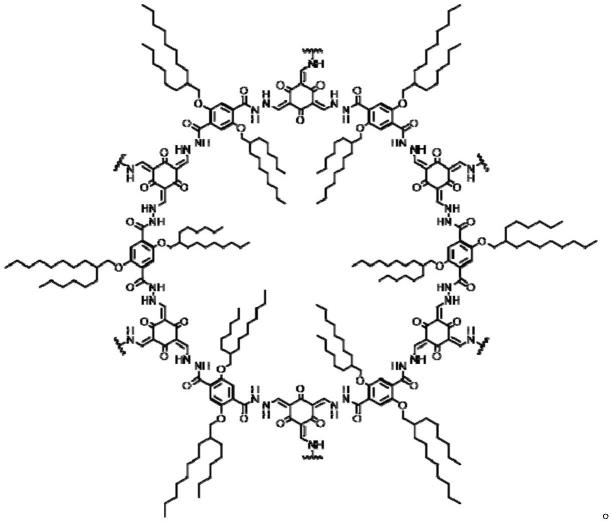

本实施方式的杂环化合物以下述式(1)、(2)或(3)所表示。也就是,杂环化合物选自由以下述式(1)所表示的吩嗪(phenazine)系化合物、以下述式(2)所表示的萘醌(naphthoquinone)系化合物及以式(3)所表示的蒽醌(anthraquinone)系化合物所组成的组。通过使此杂环化合物作为活性物质包含于氧化还原液流电池用的水系电解液,可提升氧化还原液流电池的能量密度与循环特性。这些化合物形成盐时,例如可为锂盐、钠盐、钾盐等碱金属盐;钙盐等碱土类金属盐;铵盐、四甲基铵盐等铵盐等。另外,于以式(1)、式(2)或式(3)所表示的化合物具有多个酸性基时,彼等可全部为游离酸、全部为盐、或是一部分为游离酸(一部分为盐)。于这些化合物中存在有多个盐时,彼等盐可为相同种类的盐,也可为不同种类的盐。

[0073][0074]

*a-x

1-y1ꢀꢀ

(a)

[0075][0076]

[以式(1)所表示的吩嗪系化合物]

[0077]

于式(1)中,r1至r8各自独立地为氢原子、酸性基、烷氧基、烷基、胺基、酰胺基或以式(a)所表示的基,r1至r8的至少1个为以式(a)所表示的基。式(a)中的x1为氧原子、硫原子

或ny2,y1为以式(b)所表示的基。y2为氢原子、烷基、羰基、磺酰基或以式(b)所表示的基。式(b)中的r9及r

10

各自独立地表示氢原子或取代基,z1为酸性基,n为1至7的整数。式(a)中的*a表示与式(1)的键结部位,式(b)中的*b表示与式(a)的x1的键结部位。

[0078]

酸性基例如可列举出:磺基、羧基、磷酸基、羟基等,较优选为磺基。另外,这些酸性基可为游离酸,也可形成盐。

[0079]

烷氧基例如可列举出:甲氧基、乙氧基、正丙氧基、异丙氧基、正丁氧基、叔丁氧基等。

[0080]

胺基例如可列举出:胺基(-nh2)、甲基胺基、二甲基胺基、乙基胺基、二乙基胺基等,较优选为胺基等。

[0081]

酰胺基例如可列举出:甲酰胺基、乙酰胺基、苯甲酰胺基、三甲基乙酰胺基等,较优选为乙酰胺基等。

[0082]

烷基例如可列举出:甲基、乙基、正丙基、异丙基、正丁基、叔丁基等。

[0083]

羰基例如可列举出:乙酰基、三甲基乙酰基、苯甲酰基等,较优选为乙酰基等。

[0084]

磺酰基例如可列举出:甲烷磺酰基、对甲苯磺酰基、邻硝基苯磺酰基、三氟甲烷磺酰基等。

[0085]

取代基例如可列举出烷基等。

[0086]

n较优选为1至6,尤优选为1至3,更优选为1或2,特优选为2。

[0087]

于式(1)中的r1至r8中,较优选为至少2个为以上述式(a)所表示的基,更优选为r2及r3为以上述式(a)所表示的基。另外,式(b)中的z1较优选为磺基。

[0088]

以式(1)所表示的吩嗪系化合物的具体态样较优选为:r2为以上述式(a)所表示的基,r3为以上述式(a)所表示的基或酸性基,r6为氢原子、酰胺基、胺基或酸性基,r1、r4、r5、r7及r8分别为氢原子,式(a)中的x1为氧原子,式(b)中的r9及r

10

分别为氢原子,n为2。

[0089]

以式(1)所表示的吩嗪系化合物可单独使用1种或组合2种以上使用。于组合2种以上使用时,可以任意比率并用。

[0090]

[以式(2)所表示的萘醌系化合物]

[0091]

于式(2)中,x2为氧原子,硫原子或nr

11

,y2为连结部位,z2为酸性基。n1为1至6的整数,r

11

为氢原子或烷基。r

12

各自独立地为烷基或酸性基,n2为0至5的整数。

[0092]

烷基例如可列举出:甲基、乙基、正丙基、异丙基、正丁基、仲丁基、叔丁基、正己基等,这些烷基可更具有羟基、硫醇基、烷氧基、胺基、腈基等取代基。

[0093]

所谓连结部位表示于式(2)中连结x2与z2之间的部位,例如可列举出:亚烷基部位、“(亚烷基-氧原子)

m-亚烷基连结部位”等。

[0094]

亚烷基部位例如可列举出:亚甲基部位(-ch

2-)、乙撑基部位(-ch2ch

2-)、丙撑基部位(-ch2ch2ch

2-)、丁撑基部位(-ch2ch2ch

2 ch

2-)、异丙撑基部位(-ch(ch3)ch

2-)等,较优选为丙撑基部位。

[0095]“(亚烷基-氧原子)

m-亚烷基连结部位”(m为1至5的整数,亚烷基及亚烷基连结部位可选自上述亚烷基部位的例示)例如可列举出:乙氧基乙基部位(-ch2ch2och2ch

2-)、甲氧基乙基部位(-ch2och2ch

2-)、-ch2ch2o-ch2ch2o-ch2ch

2-等。

[0096]

酸性基例如可列举出:磺基、羧基、磷酸基、羟基等,较优选为磺基、羧基。另外,这些酸性基可为游离酸或可形成盐。

[0097]

n1较优选为1至4,更优选为1至2,特优选为2。另外,于n1为2以上时,各x1、各y1、各z1可各自独立地相同或不同。

[0098]

n2较优选为0至3,更优选为0至1,特优选为0。另外,于n2为2以上时,各r

12

可各自独立地相同或不同。

[0099]

以式(2)所表示的萘醌系化合物较优选为:式(2)中的x2为硫原子,y2为丙撑基部位,z2为酸性基,n1为2,n2为0。也就是,于式(2)中,较优选为于萘醌骨架中的苯环上不具有取代基。

[0100]

以式(2)所表示的萘醌系化合物可单独使用1种,也可组合2种以上使用。于组合2种以上使用时,可以任意比率并用。

[0101]

[以式(3)所表示的蒽醌系化合物]

[0102]

于式(3)中,x3为氧原子或硫原子,y3为连结部位,z3为酸性基。n3为3至8的整数。r

13

各自独立地为烷基或酸性基,n4为0至5的整数。于式(3)中,连结部位、酸性基及烷基分别与上述式(2)的定义相同。

[0103]

x3较优选为氧原子,n3较优选为3至6。另外,各x3、各y3、各z3可各自独立地为相同或不同。

[0104]

以式(3)所表示的蒽醌系化合物较优选为:x3为氧原子,y3为亚甲基部位、丙撑基部位或-ch2ch2o-ch2ch2o-ch2ch

2-,z3为磺基、羧基或羟基,n3为3、4或6,n4为0。更具体而言,较优选为:式(3)中的x3为氧原子,y3为丙撑基部位,z3为磺基,n3为3,n4为0,于蒽醌骨架的1位、2位、3位分别经x3取代的化合物;式(3)中的x3为氧原子,y3为丙撑基部位,z3为磺基,n3为6,n4为0,于蒽醌骨架的1位、2位、3位、5位、6位、7位分别经x3取代的化合物;式(3)中的x3为氧原子,y3为亚甲基部位,z3为羧基,n3为6,n4为0,于蒽醌骨架的1位、2位、3位、5位、6位、7位分别经x3取代的化合物;以及式(3)中的x3为氧原子,y3为丙撑基部位,z3为磺基,n3为4,n4为0,于蒽醌骨架的1位、3位、5位、7位分别经x3取代的化合物。

[0105]

以式(3)所表示的蒽醌系化合物可更具有r

13

作为取代基。r

13

较优选为酸性基,尤优选为羟基。n4只要是设定在使n3的数目与n4的数目的和为8以下即可,较优选为1至2,特优选为2。

[0106]

更具体而言,特优选为:式(3)中的x3为氧原子,y3为-ch2ch2o-ch2ch2o-ch2ch

2-,z3为羟基,n3为4,r

13

为羟基,n4为0,于蒽醌骨架的1位、3位、5位、7位分别经x3取代,于2位及6位分别经r

13

取代的化合物。此化合物以下述式(3’)所表示。

[0107][0108]

以式(3)所表示的蒽醌系化合物可单独使用1种,也可组合2种以上使用。于组合2种以上使用时,可以任意比率来并用。

[0109]

〈活性物质〉

[0110]

本实施方式的活性物质含有至少1个以上述式(1)、(2)或(3)所表示的杂环化合物或其盐。通过使此活性物质包含于氧化还原液流电池用的水系电解液,可提升氧化还原液

流电池的能量密度与循环特性。于这些杂环化合物中,可含有任1种,也可含有2种以上作为活性物质。

[0111]

活性物质较优选为水系电解液用活性物质,特优选系在氧化还原液流电池用电解液来作为水系电解液用活性物质使用。另外,电解液所含有的活性物质可为正极活性物质及负极活性物质中任一种,较优选为负极活性物质。

[0112]

〈电解液〉

[0113]

本实施方式的电解液含有上述活性物质。由于本实施方式的活性物质可提升采用水系电解液的氧化还原液流电池的能量密度与循环特性,所以电解液较优选为氧化还原液流电池用电解液。于电解液中,以上述式(1)、(2)及(3)所表示的各杂环化合物可单独含有1种,也可含有2种以上作为活性物质。于组合2种以上的活性物质使用时,可以任意的比率调配。电解液中所含有的活性物质的含量较优选为1质量%以上99质量%以下,尤优选为3质量%以上70质量%以下。

[0114]

电解液除了以上述式(1)、(2)及(3)所表示的杂环化合物以外,在不损及本发明所达成的效果的范围内,可更任意地含有其它化合物。

[0115]

电解液可含有水。如此的水可使用离子交换水、纯水(millipore water)等,较优选为纯水。

[0116]

上述电解液中的水的含量可任意地设定,较优选为1质量以上99.9质量%以下,更优选为10质量%以上99质量%以下,特优选为75质量%以上95质量%以下。

[0117]

于电解液含有以上述式(2)所表示的萘醌系化合物和/或以(3)所表示的蒽醌系化合物,也就是,含有醌系化合物作为活性物质时,较优选含有对水的溶解度超过0.07mol/l的醌系化合物,对水的溶解度尤优选为0.1mol/l以上5.0mol/l以下,更优选为0.15mol/l以上4.0mol/l以下,特优选为0.18mol/l以上3.0mol/l以下。

[0118]

电解液可更含有消泡剂。消泡剂例如可列举出:甲醇、乙醇、丙醇等醇类;丙酮、甲基乙基酮等酮类;乙二醇、二乙二醇、丙二醇、甘油等多元醇类等,或是各种市面贩卖的消泡剂。这些当中,消泡剂较优选为醇类,特优选为乙醇。电解液中所含有的消泡剂的含量并无特别限定,相对于电解液中所含有的水的量,较优选为0.1质量%以上10质量%以下,尤优选为0.5质量%以上8质量%以下。

[0119]

〈氧化还原液流电池〉

[0120]

本发明的实施方式的氧化还原液流电池具备上述电解液。氧化还原液流电池较优选更包含电极及分隔膜。

[0121]

电极只要发挥电极的功能,则可任意地选择使用,较优选例如使用碳毡、碳纸、碳布,更优选为碳毡。

[0122]

分隔膜只要发挥电极间的分隔膜的功能,则可任意地选择使用,较优选例如使用离子交换膜、多孔质膜等,更优选为离子交换膜。

[0123]

于氧化还原液流电池中,于正极与负极中可使用相同的电解液,也可使用不同的电解液。于正极与负极中使用不同的电解液时,可组合使用本实施方式的电解液与相对电解液。

[0124]

于氧化还原液流电池中,于正极与负极中使用不同的电解液时,较优选是分别于负极侧使用本实施方式的电解液,于正极侧使用相对电解液,也就是,较优选是将本实施方

式的电解液用作为负极电解液,将相对电解液用作为正极电解液。

[0125]

于使用在氧化还原液流电池的电解液及相对电解液的一者或两者中,可更含有电解质。电解质例如可使用:氢氧化锂、氢氧化钠、氢氧化钾、碳酸锂、碳酸钠、碳酸钾、碳酸铵、碳酸氢钠、碳酸氢钾、氯化锂、氯化钠、氯化钾、氯化铵、硫酸、乙酸、甲酸、盐酸等,较优选为氢氧化钾或氯化钠,特优选为氯化钠。

[0126]

相对电解液只要发挥正极的功能,则无特别限定,例如可使用:亚铁氰化钾、亚铁氰化钠、亚铁氰化铵、铁莘(ferrocene)、tempo(2,2,6,6-四甲基哌啶-1-氧基)、碘化锂、碘化钠、碘化钾、碘化铵、钒等,较优选为亚铁氰化钾或碘化钠水溶液,特优选为碘化钠水溶液。

[0127]

氧化还原液流电池包含电解液及任意地含有的相对电解液、电极、分隔膜等构件,为了将这些构件构成为电池,可因应所需更包含容器、密封剂、螺丝、双极板等组装构件。

[0128]

本实施方式的电解液及具备其的氧化还原液流电池,由于含有上述活性物质,所以能量密度高且循环特性优异。尤其是作为采用水系电解液的氧化还原液流电池,可得到高能量密度,另外,与使用有机溶剂等作为电解液的溶剂的非水系电解液相比,其安全性高,于氧化还原液流电池制作时、电解液交换时等的作业性、维护性优异。

[0129]

[实施例]

[0130]

以下,通过实施例更详细地说明本发明,但本发明并不限定于这些。另外,在未特别言明时,室温设为20℃

±

5℃的范围内。

[0131]

[合成例1]

[0132]

一边于水3000份中搅拌1,2-苯二胺17.6份与2,5-二羟基-1,4-苯醌25份,一边加热回流5小时30分钟后,冷却至室温后进一步搅拌一晩。通过过滤分离从所得到的悬浮液中得到黑色湿滤饼,并以水洗涤。以80℃将此湿滤饼减压干燥,据此得到含有以下述式(4)所表示的化合物0.163摩尔的湿滤饼103.2份。

[0133][0134]

[实施例1]

[0135]

将含有合成例1中所得到的以式(4)所表示的化合物0.0808摩尔的湿滤饼51.2份、与1,8-二氮杂双环[5,4,0]十一-7-烯36.6份溶解于二甲基甲酰胺410份,添加1,3-丙烷磺内酯30.2份后,升温至120℃并搅拌3小时。然后冷却至室温,添加过量的25%氢氧化钠水溶液并搅拌30分钟。将所得到的反应液注入于丙酮3.0l,并过滤分离所析出的固体而得到湿滤饼。将此溶解于水70份后添加25%氢氧化钠水溶液10份,然后注入于乙醇1.5l,过滤分离所析出的固体而得到红色湿滤饼。以80℃将此湿滤饼减压干燥,据此得到以下述式(1-1)所表示的本发明的杂环化合物34.8份。

[0136][0137]

[合成例2]

[0138]

使2-硝基-1,4-苯二胺20份溶解于甲苯230份而得到溶液。将碳酸钾9份添加于此溶液并升温至60℃,于保持在60℃的状态下,于45分钟内添加乙酸酐14.7份并搅拌1小时。将此溶液冷却至25℃,并过滤分离从溶液所析出的固体,据此得到湿滤饼35份。以80℃的热风干燥机干燥此湿滤饼,据此得到以下述式(5)所表示的化合物23.9份。

[0139][0140]

[合成例3]

[0141]

于乙醇250份中将合成例2中所得到的以式(5)所表示的化合物23.9份搅拌30分钟而得到悬浮液。将东京化成工业公司制的钯/碳(pd10%、约55%水的湿润品)0.5份添加于此悬浮液,并将混合液移往耐压容器。将氢气注入于耐压容器内,将容器内的压力调整于0.95mpa,并将容器内的温度加热至65℃。于将容器内的温度保持在65℃的状态下,以压力成为0.95mpa的方式注入氢气,并进行4小时的反应。反应结束后,使压力返回常压,将反应液过滤分离并将乙醇减压馏除,据此得到以下述式(6)所表示的化合物19.2份。

[0142][0143]

[合成例4]

[0144]

一边于400份的水中将合成例3中所得到的以式(6)所表示的化合物全量与2,5-二羟基-1,4-苯醌19.7份加热回流,一边至反应停止为止合计搅拌13小时。将所得到的悬浮液冷却至室温,过滤分离所析出的固体后,以乙醇洗涤3次而得到紫色湿滤饼。以80℃将此湿滤饼减压干燥,据此得到含有以下述式(7)所表示的化合物0.116摩尔的湿滤饼44.8份。

[0145][0146]

[实施例2]

[0147]

使含有合成例4中所得到的以式(7)所表示的化合物的湿滤饼全量与1,8-二氮杂双环[5,4,0]十一-7-烯59.6份溶解于二甲基甲酰胺530份,添加1,3-丙烷磺内酯48.2份后,升温至120℃并搅拌3小时。然后冷却至室温,添加25%氢氧化钠水溶液50份并搅拌30分钟。将所得到的反应液注入于丙酮2.0l,并过滤分离所析出的固体而得到湿滤饼。将此溶解于水300份后注入于乙醇2.0l,过滤分离所析出的固体而得到紫色湿滤饼。以70℃将此湿滤饼减压干燥,据此得到以下述式(1-2)所表示的本发明的杂环化合物42.9份。

[0148]

[0149]

[实施例3]

[0150]

使实施例2中所得到的以式(1-2)所表示的杂环化合物5.6份溶解于25%氢氧化钠水溶液50份,一边搅拌一边加热回流3小时后,冷却至室温并搅拌一晩。接着,通过旋转蒸发器从所得到的反应液中馏除溶剂而得到黑色固体。使此固体溶解于30份的水,注入于乙醇800份后,过滤分离所析出的固体并以乙醇洗涤。重复2次前述操作,以丙酮洗涤最后所得到的湿滤饼,并以80℃进行减压干燥,据此得到以下述式(1-3)所表示的本发明的杂环化合物3.7份。

[0151][0152]

[实施例4]

[0153]

以成为0.1mol/l的方式使以式(1-1)所表示的杂环化合物溶解于氯化钠(东京化成工业公司制、纯度>99.5%)水溶液(1.0mol/l),而制作负极电解液1。另一方面,以成为0.2mol/l的方式,以氯化钠(东京化成工业公司制、纯度>99.5%)的水溶液(1.0mol/l)来溶解亚铁氰化钠(fujifilm wako pure chemical公司制、含量95%以上),而制作正极电解液1。

[0154]

使用离子交换膜(sigma aldrich japan合同公司制、nafion(注册商标)nre-212)作为分隔膜,使用碳毡(东洋纺公司制、aaf304zs、10mm

×

50mm

×

4mm)作为电极。于硅制垫片(厚度3mm)的10mm

×

50mm的孔置入上述碳毡,并以成为集电板/电极/分隔膜/电极/集电板的顺序来组合。电解液是分别使用所制作的负极电解液1及正极电解液1,而制作氧化还原液流电池1。

[0155]

通过配管连接于该电池外部的蠕动泵使氧化还原液流电池1的正极电解液1及负极电解液1循环,并通过多通道电化学测量系统(北斗电工公司制、hz-pro)进行试验。正极电解液1及负极电解液1的液量分别设为20ml、6ml,维持在105ma的定电流并设为上限电压1.6v、下限电压0.5v进行充放电试验。图1显示氧化还原液流电池1的5循环为止的充放电曲线。第5循环的库仑效率为92%,电压效率为89%,能量密度为0.90wh/l,得到良好的循环特性。

[0156]

[实施例5]

[0157]

以成为0.1mol/l的方式使以式(1-2)所表示的杂环化合物溶解于氯化钠(东京化成工业公司制、纯度>99.5%)水溶液(1.0mol/l),而制作负极电解液2。另一方面,以成为0.2mol/l的方式,以氯化钠(东京化成工业公司制、纯度>99.5%)的水溶液(1.0mol/l)来溶解亚铁氰化钠(fujifilm wako pure chemical公司制、含量95%以上),而制作正极电解液2。

[0158]

使用离子交换膜(sigma aldrich japan合同公司制、nafion(注册商标)nre-212)作为分隔膜,使用碳毡(东洋纺公司制、aaf304zs、10mm

×

50mm

×

4mm)作为电极。于硅制垫片(厚度3mm)的10mm

×

50mm的孔置入上述碳毡,并以成为集电板/电极/分隔膜/电极/集电板的顺序来组合。电解液是分别使用所制作的负极电解液2及正极电解液2,而制作氧化还原液流电池2。

[0159]

通过配管连接于该电池外部的蠕动泵使氧化还原液流电池2的正极电解液2及负

8无添加11mm

[0170]

[实施例9]

[0171]

以成为0.5mol/l的方式使以式(1-1)所表示的杂环化合物溶解于6wt%的乙醇水溶液,而制作负极电解液4。另一方面,以成为2.0mol/l的方式以6wt%的乙醇水溶液溶解碘化钠(纯正化学公司制、1级),而制作正极电解液4。

[0172]

使用离子交换膜(sigma aldrich japan合同公司制、nafion(注册商标)nre-212)作为分隔膜,使用碳毡(东洋纺公司制、aaf304zs、10mm

×

50mm

×

4mm)作为电极。于硅制垫片(厚度3mm)的10mm

×

50mm的孔置入上述碳毡,并以成为集电板/电极/分隔膜/电极/集电板的顺序组合。电解液是分别使用所制作的负极电解液4及正极电解液4,而制作氧化还原液流电池4。

[0173]

通过配管连接于该电池外部的蠕动泵使上述得到的氧化还原液流电池4的正极电解液4及负极电解液4循环,并通过多通道电化学测量系统(北斗电工公司制、hz-pro)进行试验。正极电解液4及负极电解液4的液量分别设为6ml,维持在420ma的定电流并设为上限电压1.7v、下限电压0.3v进行充放电试验。图4显示氧化还原液流电池4的2循环为止的充放电曲线。第2循环的库仑效率为97%,电压效率为66%,能量密度为8.92wh/l,得到良好的循环特性。

[0174]

[表3]

[0175][0176]

[实施例10]

[0177]

将二甲基甲酰胺50份添加于实施例1中所得到的以式(1-1)所表示的杂环化合物2.12份与碳酸钾8.31份、碘化钾0.17份,将溴乙酸3.51份滴入于此并于室温下搅拌20小时。将此反应液注入于丙酮500ml,通过过滤分离而得到红色湿滤饼,并以多量的丙酮洗涤。将此湿滤饼溶解于水40份,滴入2n盐酸以将ph调整成1.0。再次通过过滤分离得到黑色湿滤饼,以水与甲醇洗涤并以80℃进行减压干燥,据此得到以下述式(1-4)所表示的本发明的杂环化合物2.2份。

[0178][0179]

[合成例5]

[0180]

一边于水110份中搅拌3,4-二胺基苄酸2.52份与2,5-二羟基-1,4-苯醌2.56份,一边加热回流3小时后,冷却至室温并进一步搅拌一晩。通过过滤分离从所得到的悬浮液中得到红色湿滤饼,并以丙酮及水洗涤。以80℃将此湿滤饼减压干燥,据此得到以下述式(8)所表示的化合物4.3份。

[0181][0182]

[实施例11]

[0183]

使合成例5中所得到的以式(8)所表示的化合物2.58份与1,8-二氮杂双环[5,4,0]十一-7-烯4.90份溶解于二甲基甲酰胺50份,添加1,3-丙烷磺内酯3.81份后,升温至120℃并搅拌1小时。然后更添加1,8-二氮杂双环[5,4,0]十一-7-烯2.28份与1,3-丙烷磺内酯1.82份并于120℃搅拌6小时。将反应液冷却至室温,滴入25%氢氧化钠水溶液9.6份并搅拌1小时后,注入于丙酮500ml。通过过滤分离得到红色湿滤饼,并以丙酮洗涤。将此湿滤饼溶解于水80份,注入于乙醇1.0l后,滤出所析出的固体并以乙醇洗涤而得到褐色湿滤饼,然后以80℃进行减压干燥,据此得到以下述式(1-5)所表示的本发明的杂环化合物2.7份。

[0184][0185]

[实施例12]

[0186]

以成为0.1mol/l的方式使以式(1-4)所表示的杂环化合物溶解于氢氧化钠(国产化学公司制、含量≥97.0%)水溶液(1.0mol/l),而制作负极电解液5。另一方面,以成为0.2mol/l的方式,以氢氧化钠(国产化学公司制、含量≥97.0%)的水溶液(1.0mol/l)溶解亚铁氰化钠(fujifilm wako pure chemical公司制、含量95%以上),而制作正极电解液5。

[0187]

使用离子交换膜(sigma aldrich japan合同公司制、nafion(注册商标)nre-212)作为分隔膜,使用碳毡(东洋纺公司制、aaf304zs、10mm

×

50mm

×

4mm)作为电极。于硅制垫片(厚度3mm)的10mm

×

50mm的孔置入上述碳毡,并以成为集电板/电极/分隔膜/电极/集电板的顺序组合。电解液是分别使用所制作的负极电解液5及正极电解液5,而制作氧化还原液流电池5。

[0188]

通过配管连接于该电池外部的蠕动泵使氧化还原液流电池5的正极电解液5及负极电解液5循环,并通过多通道电化学测量系统(北斗电工公司制、hz-pro)进行试验。正极电解液5及负极电解液5的液量分别设为20ml、6ml,维持在105ma的定电流并设为上限电压1.6v、下限电压0.5v进行充放电试验。图5显示氧化还原液流电池5的5循环为止的充放电曲线。第5循环的库仑效率为81%,电压效率为88%,能量密度为0.59wh/l,得到良好的循环特性。

[0189]

[实施例13]

[0190]

以成为0.1mol/l的方式使以式(1-5)所表示的杂环化合物溶解于氯化钠(东京化成工业公司制、纯度>99.5%)水溶液(1.0mol/l),而制作负极电解液6。另一方面,以成为0.2mol/l的方式,以氯化钠(东京化成工业公司制、纯度>99.5%)的水溶液(1.0mol/l)溶解亚铁氰化钠(fujifilm wako pure chemical公司制、含量95%以上),而制作正极电解液6。

[0191]

使用离子交换膜(sigma aldrich japan合同公司制、nafion(注册商标)nre-212)作为分隔膜,使用碳毡(东洋纺公司制、aaf304zs、10mm

×

50mm

×

4mm)作为电极。于硅制垫片(厚度3mm)的10mm

×

50mm的孔置入上述碳毡,并以成为集电板/电极/分隔膜/电极/集电板

的顺序组合。电解液是分别使用所制作的负极电解液6及正极电解液6,而制作氧化还原液流电池6。

[0192]

通过配管连接于该电池外部的蠕动泵使氧化还原液流电池6的正极电解液6及负极电解液6循环,并通过多通道电化学测量系统(北斗电工公司制、hz-pro)进行试验。正极电解液6及负极电解液6的液量分别设为20ml、6ml,维持在105ma的定电流并设为上限电压1.5v、下限电压0.5v来进行充放电试验。图6显示氧化还原液流电池6的5循环为止的充放电曲线。第5循环的库仑效率为89%,电压效率为81%,能量密度为0.98wh/l,得到良好的循环特性。

[0193]

[表4]

[0194][0195]

[实施例14]

[0196]

使合成例1中所得到的以式(4)所表示的化合物3.03份与1,8-二氮杂双环[5,4,0]十一-7-烯1.60份溶解于二甲基甲酰胺100份,添加1,3-丙烷磺内酯1.28份后,升温至50℃并搅拌2小时。将反应液冷却至室温,滴入25%氢氧化钠水溶液8.0份并搅拌1小时后,注入于丙酮500ml。通过过滤分离而得到褐色湿滤饼,并以丙酮洗涤。使该湿滤饼溶解于水50份并注入于2-丙醇500ml后,滤出所析出的固体并以乙醇洗涤而得到褐色湿滤饼,然后以80℃进行减压干燥,据此得到含有以下述式(1-6)所表示的本发明的杂环化合物的褐色粉末1.4份。

[0197][0198]

[实施例15]

[0199]

以成为0.1mol/l的方式使以式(1-6)所表示的杂环化合物溶解于氢氧化钠(国产化学公司制、含量≥97.0%)水溶液(1.0mol/l),而制作负极电解液7。另一方面,以成为0.2mol/l的方式,以氢氧化钠(国产化学公司制、含量≥97.0%)的水溶液(1.0mol/l)溶解亚铁氰化钠(fujifilm wako pure chemical公司制、含量95%以上),而制作正极电解液7。

[0200]

使用离子交换膜(sigma aldrich japan合同公司制、nafion(注册商标)nre-212)作为分隔膜,使用碳毡(东洋纺公司制、aaf304zs、10mm

×

50mm

×

4mm)作为电极。于硅制垫片(厚度3mm)的10mm

×

50mm的孔置入上述碳毡,并以成为集电板/电极/分隔膜/电极/集电板的顺序组合。电解液是分别使用上述负极电解液7、正极电解液7,而制作氧化还原液流电池7。

[0201]

通过配管连接于该电池外部的蠕动泵使氧化还原液流电池7的正极电解液7及负极电解液7循环,并通过多通道电化学测量系统(北斗电工公司制、hz-pro)进行试验。正极电解液7及负极电解液7的液量分别设为20ml、6ml,维持在105ma的定电流并设为上限电压1.6v、下限电压0.5v进行充放电试验。图7显示至5循环为止的充放电曲线。第5循环的库仑效率为86%,电压效率为91%,能量密度为0.83wh/l,得到良好的循环特性。

[0202]

[表5]

[0203][0204]

如上述表1、3、4、5及图1至7所示,可得知实施例4至6、9、12至13、15中所制作的氧化还原液流电池1至7具有高平均放电电压(v)与能量密度,并且具有良好的循环特性。另外,于电解液中添加乙醇作为消泡剂的实施例7中,未引起气泡的产生,可确认为处理性优异的电解液。

[0205]

[合成例6]

[0206]

将五倍子酸20份添加于60份的硫酸并搅拌,于105℃搅拌3小时。将反应液冷却至50℃并倒至冰水150份,将所得到的悬浮液搅拌1小时。于搅拌后,过滤分离悬浮液而得到湿滤饼。将此湿滤饼添加于150份的冷水中,搅拌30分钟后,过滤分离悬浮液而得到湿滤饼。将此湿滤饼每次少量地添加于5%的碳酸氢钠水溶液150份中,于搅拌1小时后,过滤分离悬浮液而得到湿滤饼。以80℃的热风干燥机干燥此湿滤饼,据此得到以下述式(9)所表示的化合物12.4份。

[0207][0208]

[实施例16]

[0209]

将以式(9)所表示的化合物5份添加于45份的水并搅拌,通过25%的氢氧化钠水溶液将溶液的ph调整于9.5至10.0并升温至60℃。花费2小时将20份的丙烷磺内酯滴入于溶液中,滴入结束后于60℃搅拌4小时。在此期间,溶液的ph通过25%的氢氧化钠水溶液维持在ph10.0至10.5。将500份的甲醇添加于所得到的反应液,于20至25℃搅拌2小时。搅拌后,过滤分离所析出的固体而得到湿滤饼40.8份。以80℃的热风干燥机干燥此湿滤饼,据此得到以下述式(3-1)所表示的本发明的杂环化合物9.2份。

[0210][0211]

[实施例17]

[0212]

除了使用20.5份的溴乙酸取代20份的丙烷磺内酯,使用氢氧化钾取代氢氧化钠以外,其它进行与实施例15相同的操作,而得到以下述式(3-2)所表示的本发明的杂环化合物7.9份。

[0213][0214]

[合成例7]

[0215]

将苄酸10份添加于60份的硫酸并搅拌,升温至120℃。将五倍子酸13.9份每次少量地添加于所得到的溶液并搅拌7小时。将反应液冷却至50℃,添加于冰水150份并将所得到的悬浮液搅拌1小时。于搅拌后,过滤分离悬浮液而得到湿滤饼。将此湿滤饼添加于150份的冷水中,搅拌30分钟后,过滤分离悬浮液而得到湿滤饼。将此湿滤饼每次少量地添加于5%的碳酸氢钠水溶液150份中,于搅拌1小时后,过滤分离悬浮液而得到湿滤饼。以80℃的热风干燥机干燥此湿滤饼,据此得到以下述式(10)所表示的化合物13.1份。

[0216][0217]

[实施例18]

[0218]

将以式(10)所表示的化合物5份添加于45份的水并搅拌,通过25%的氢氧化钠水溶液将溶液的ph调整于9.5至10.0并升温至60℃。花费2小时将11.9份的丙烷磺内酯滴入于溶液中,滴入结束后于60℃搅拌4小时。在此期间,溶液的ph通过25%的氢氧化钠水溶液维持在ph10.0至10.5。将500份的甲醇添加于所得到的反应液,于20至25℃搅拌2小时。过滤分离所析出的固体而得到湿滤饼30.7份。以80℃的热风干燥机干燥此湿滤饼,据此得到以下述式(3-3)所表示的本发明的杂环化合物10.8份。

[0219][0220]

[实施例19]

[0221]

使2,3-二氯-1,4-萘醌10份溶解于n,n-二甲基甲酰胺200份,添加3-巯基-1-丙烷磺酸17份与碳酸钾18份,于室温下搅拌12小时。过滤分离所得到的析出个体,并以乙醇洗涤而得到红色固体。以水溶解所得到的固体,并添加1当量的盐酸水溶液直到不产生碳酸气体为止。将异丙醇添加于所得到的反应液,过滤分离所析出的固体而得到湿滤饼。以80℃的热风干燥机干燥此湿滤饼,据此得到以下述式(2-1)所表示的本发明的杂环化合物23份。

[0222][0223]

[合成例8]

[0224]

将120份的浓硫酸加热搅拌至120℃,将3,5-二羟基苄酸40份添加于此并搅拌5小时。将反应液冷却至室温并添加于冰500份,一边搅拌所得到的悬浮液,一边滴入25%氢氧化钠水溶液而调整成ph7.5。过滤分离所得到的悬浮液并以冰水洗涤,据此得到含有以下述式(11)所表示的化合物的湿滤饼。

[0225][0226]

[实施例20]

[0227]

使合成例8中所得到的含有以式(11)所表示的化合物的湿滤饼溶解于水240ml,并将全量的3/4移往1l的烧杯。将25%氢氧化钠水溶液添加于此水溶液并将ph调整成10.0至10.2,然后加热至60℃。于溶液中滴入合计7当量的丙烷磺内酯,于60℃搅拌6小时。在此期间,溶液的ph通过25%的氢氧化钠水溶液维持在ph10.0至10.2。将所得到的反应液注入于800ml的甲醇,过滤分离所得到的析出个体而得到湿滤饼。使此湿滤饼溶解于25%氢氧化钠水溶液100份,注入于800ml的甲醇并过滤分离所得到的析出个体而得到湿滤饼。进行此操作合计2次。使所得到的湿滤饼溶解于水100份,使用35%盐酸调整于ph10.0,并升温至60℃。将丙烷磺内酯4当量滴入于此,于60℃搅拌5小时。将所得到的反应液注入于800ml的甲醇,并过滤分离所得到的析出个体而得到湿滤饼。以80℃的热风干燥机干燥此湿滤饼,据此得到以下述式(3-4)所表示的本发明的杂环化合物56.6份。

[0228][0229]

[实施例21]

[0230]

将以上述式(9)所表示的化合物5份、碳酸钾9.1份、碘化钾2.7份添加于45份的乙腈,进行搅拌并升温至80℃。花费30分钟内将16.4份的乙二醇单-2-氯乙醚滴入于溶液中,滴入结束后于80℃搅拌36小时。减压馏除所得到的反应液的溶剂并添加水20份,使用waters公司制sep-pack(wato043345)馏取褐色的分馏物。以80℃的热风干燥机干燥此水溶液,据此得到以下述式(3-5)所表示的本发明的杂环化合物8.4份。

[0231][0232]

从吸光度来算出上述实施例16至21中所得到的各杂环化合物(活性物质)的相对于水的溶解度。吸光度的测定是使用紫外线可见光分光光度计(uv-1700、岛津制作所公司制)。使用标准缓冲液(fujifilm wako pure chemical公司制、中性磷酸盐ph标准液、ph6.86(25℃)调整浓度已知的样品溶液,并通过上述紫外线可见光分光光度计,设为波长区域300nm至550nm测定最大吸收波长的吸光度。从所得到的吸光度与浓度中制作校正曲线。接着使用水调整样品的饱和溶液,并使用上述标准缓冲液稀释。测定最大吸收波长的吸光度并从校正曲线中算出溶解度(%)。另外,将溶液的密度假定为1.0g/cm3来算出溶解度(mol/l)。该结果如表6所示。于表6中,显示先前公开已知的蒽醌系活性物质的溶解度(mol/l)作为参考。

[0233]

[表6]

[0234]

溶解度(%)溶解度(mol/l)9,10-蒽醌-2-磺酸(na)0.70.029,10-蒽醌-1,5-二磺酸(na)2.70.079,10-蒽醌-1,8-二磺酸(k)0.20.004式(3-1)47.50.41式(3-2)17.70.2式(3-3)35.30.51式(2-1)36.60.67式(3-4)47.70.56式(3-5)41.80.5

[0235]

[实施例22]

[0236]

以成为0.1mol/l的方式使以式(3-1)所表示的杂环化合物溶解于氯化钠(东京化成工业公司制、纯度>99.5%)水溶液(1.0mol/l),而制作负极电解液8。另一方面,以成为0.2mol/l的方式,以氯化钠(东京化成工业公司制、纯度>99.5%)的水溶液(1.0mol/l)溶解碘化钠(纯正化学公司制、1级),而制作正极电解液8。

[0237]

使用离子交换膜(sigma aldrich japan合同公司制、nafion(注册商标)nre-212)作为分隔膜,使用碳毡(东洋纺公司制、aaf304zs、10mm

×

50mm

×

4mm)作为电极。于硅制垫片(厚度3mm)的10mm

×

50mm的孔置入上述碳毡并以成为集电板/电极/分隔膜/电极/集电板的顺序组合。电解液是分别使用所制作的负极电解液8及正极电解液8,而制作氧化还原液流电池8。

[0238]

通过配管连接于该电池外部的蠕动泵使氧化还原液流电池8的正极电解液8及负极电解液8循环,并通过多通道电化学测量系统(北斗电工公司制、hz-pro)来进行试验。正极电解液7及负极电解液7的液量分别设为20ml、6ml,维持在105ma的定电流并设为上限电压1.5v、下限电压0.7v来进行充放电试验。图8显示氧化还原液流电池7的5循环为止的充放

电曲线。第5循环的库仑效率为84%电压效率为92%,能量密度为1.04wh/l,得到良好的循环特性。

[0239]

[实施例23]

[0240]

以成为0.1mol/l的方式使以式(3-2)所表示的杂环化合物溶解于氯化钾(纯正化学公司制、特级)水溶液(1.0mol/l),而制作负极电解液9。另一方面,以成为0.2mol/l的方式,以氯化钾(纯正化学公司制、特级)的水溶液(1.0mol/l)溶解碘化钾(纯正化学公司制、特级),而制作正极电解液9。

[0241]

除了将实施例22的负极电解液8及正极电解液8分别变更为负极电解液9及正极电解液9以外,其它与实施例22相同而制作氧化还原液流电池9。使用该氧化还原液流电池9并通过与实施例22相同的操作进行充放电试验。正极电解液9及负极电解液9的液量分别设为20ml、6ml,维持在105ma的定电流并设为上限电压1.5v、下限电压0.7v来进行充放电试验。图9显示氧化还原液流电池8的5循环为止的充放电曲线。第5循环的库仑效率为87%,电压效率为88%,能量密度为1.08wh/l。

[0242]

[实施例24]

[0243]

以成为0.1mol/l的方式使以式(3-3)所表示的杂环化合物溶解于氯化钠(东京化成工业公司制、纯度>99.5%)水溶液(1.0mol/l),而制作负极电解液10。另一方面,以成为0.2mol/l的方式,以氯化钠(东京化成工业公司制、纯度>99.5%)的水溶液(1.0mol/l)溶解碘化钠(纯正化学公司制、1级),而制作正极电解液10。

[0244]

除了将实施例22的负极电解液8及正极电解液8分别变更为负极电解液10及正极电解液10以外,其它与实施例22相同而制作氧化还原液流电池10。使用该氧化还原液流电池10并通过与实施例22相同的操作来进行充放电试验。正极电解液10及负极电解液10的液量分别设为20ml、6ml,维持在105ma的定电流并设为上限电压1.4v、下限电压0.5v来进行充放电试验。图10显示氧化还原液流电池9的5循环为止的充放电曲线。第5循环的库仑效率为84%,电压效率为82%,能量密度为0.46wh/l。

[0245]

[实施例25]

[0246]

以成为0.1mol/l的方式使以式(2-1)所表示的杂环化合物溶解于氢氧化钾(纯正化学公司制、特级)水溶液(1.0mol/l),而制作负极电解液11。另一方面,以成为0.2mol/l的方式,以氢氧化钾(纯正化学公司制)的水溶液(1.0mol/l)溶解亚铁氰化钾(关东化学公司制、特级),而制作正极电解液11。

[0247]

除了将实施例22的负极电解液8及正极电解液8分别变更为负极电解液11及正极电解液11以外,其它与实施例22相同而制作氧化还原液流电池11。使用该氧化还原液流电池11并通过与实施例22相同的操作进行充放电试验。正极电解液11及负极电解液11的液量分别设为20ml、6ml,维持在105ma的定电流并设为上限电压1.3v、下限电压0.7v进行充放电试验。图11显示氧化还原液流电池10的5循环为止的充放电曲线。第5循环的库仑效率为88%,电压效率为92%,能量密度为0.81wh/l。

[0248]

[实施例26]

[0249]

以成为0.1mol/l的方式使以式(3-4)所表示的杂环化合物溶解于氯化钠(东京化成工业公司制、纯度>99.5%)水溶液(1.0mol/l),而制作负极电解液12。另一方面,以成为0.2mol/l的方式,以氯化钠(东京化成工业公司制、纯度>99.5%)的水溶液(1.0mol/l)溶

解碘化钠(纯正化学公司制、1级),而制作正极电解液12。

[0250]

除了将实施例22的负极电解液8及正极电解液8分别变更为负极电解液12及正极电解液12以外,其它与实施例22相同而制作氧化还原液流电池12。使用该氧化还原液流电池12并通过与实施例22相同的操作进行充放电试验。正极电解液12及负极电解液12的液量分别设为20ml、6ml,维持在105ma的定电流并设为上限电压1.6v、下限电压0.5v来进行充放电试验。图12显示氧化还原液流电池11的5循环为止的充放电曲线。第5循环的库仑效率为87%,电压效率为91%,能量密度为0.85wh/l。

[0251]

[实施例27]

[0252]

以成为0.1mol/l的方式使以式(3-5)所表示的杂环化合物溶解于氯化钠(东京化成工业公司制、纯度>99.5%)水溶液(1.0mol/l),而制作负极电解液13。另一方面,以成为0.2mol/l的方式,以氯化钠(东京化成工业公司制、纯度>99.5%)的水溶液(1.0mol/l)溶解碘化钠(纯正化学公司制、1级),而制作正极电解液13。

[0253]

除了将实施例22的负极电解液8及正极电解液8分别变更为负极电解液13及正极电解液13以外,其它与实施例22相同而制作氧化还原液流电池13。使用该氧化还原液流电池13并通过与实施例22相同的操作进行充放电试验。正极电解液13及负极电解液13的液量分别设为20ml、6ml,维持在105ma的定电流并设为上限电压1.6v、下限电压0.5v进行充放电试验。图13显示氧化还原液流电池12的5循环为止的充放电曲线。第5循环的库仑效率为90%,电压效率为86%,能量密度为0.94wh/l。

[0254]

[比较例1]

[0255]

以成为0.1mol/l的方式使9,10-蒽醌-2-磺酸钠溶解于氯化钠(东京化成工业公司制、纯度>99.5%)水溶液(1.0mol/l),而制作负极电解液14。另一方面,以成为0.2mol/l的方式,以氯化钠(东京化成工业公司制、纯度>99.5%)的水溶液(1.0mol/l)溶解碘化钠(纯正化学公司制、1级),而制作正极电解液14。

[0256]

除了将实施例22的负极电解液8及正极电解液8分别变更为负极电解液14及正极电解液14以外,其它与实施例22相同而制作氧化还原液流电池14。使用该氧化还原液流电池14并通过与实施例22相同的操作进行充放电试验。正极电解液14及负极电解液14的液量分别设为20ml、6ml,维持在105ma的定电流并设为上限电压1.5v、下限电压0.5v进行充放电试验。图14显示氧化还原液流电池14的5循环为止的充放电曲线。于氧化还原液流电池14中,活性物质浓度不足,无法得到良好的充放电特性。

[0257]

[比较例2]

[0258]

以成为0.1mol/l的方式使9,10-蒽醌-1,5-二磺酸钠溶解于氯化钠(东京化成工业公司制、纯度>99.5%)水溶液(1.0mol/l),而制作负极电解液15。另一方面,以成为0.2mol/l的方式,以氯化钠(东京化成工业公司制、纯度>99.5%)的水溶液(1.0mol/l)溶解碘化钠(纯正化学公司制、1级),而制作正极电解液15。

[0259]

除了将实施例22的负极电解液8及正极电解液8分别变更为负极电解液15及正极电解液15以外,其它与实施例22相同而制作氧化还原液流电池15。使用该氧化还原液流电池15并通过与实施例22相同的操作进行充放电试验。正极电解液15及负极电解液15的液量分别设为20ml、6ml,维持在105ma的定电流并设为上限电压1.5v、下限电压0.5v进行充放电试验。图15显示氧化还原液流电池15的5循环为止的充放电曲线。第5循环的库仑效率为

71%,电压效率为76%,能量密度为0.01wh/l。于氧化还原液流电池15中,与在其它实施例中所制作的氧化还原液流电池相比,循环特性及能量密度差。

[0260]

[比较例3]

[0261]

以成为0.1mol/l的方式使9,10-蒽醌-1,8-二磺酸钾溶解于氯化钾(纯正化学公司制、特级)水溶液(1.0mol/l),而制作负极电解液16。另一方面,以成为0.2mol/l的方式,以氯化钾(纯正化学公司制、特级)的水溶液(1.0mol/l)溶解碘化钾(纯正化学公司制、特级),而制作正极电解液16。

[0262]

除了将实施例22的负极电解液8及正极电解液8分别变更为负极电解液16及正极电解液16以外,其它与实施例22相同而制作氧化还原液流电池16。使用该氧化还原液流电池16并通过与实施例22相同的操作进行充放电试验。正极电解液16及负极电解液16的液量分别设为20ml、6ml,维持在105ma的定电流并设为上限电压1.5v、下限电压0.7v进行充放电试验。图16显示氧化还原液流电池16的5循环为止的充放电曲线。于氧化还原液流电池16中,活性物质浓度不足,无法得到良好的充放电特性。

[0263]

[表7]

[0264][0265]

如表7及图8至13所示,可得知实施例22至27中所制作的氧化还原液流电池8至13具有高平均放电电压(v)与能量密度,并且具有良好循环特性。上述表7中,“n/a”表示无法取得测定值。

[0266]

[产业利用性]

[0267]

含有本发明的杂环化合物的活性物质、以及含有该活性物质的电解液及氧化还原液流电池,于氧化还原液流电池中具有高能量密度且可提供良好的循环特性。另外,由于本发明的电解液为水系电解液,所以与有机溶剂系电解液相比为安全且容易处理,也可应用在广泛的用途。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。