1.本发明属汽车零部件加工技术领域,具体涉及一种节温器壳体总成的加工方法。

背景技术:

2.在能源和环境危机的双重压力下,近些年,汽车行业新能源转型趋势非常显著,大部分混合动力汽车在新能源汽车中占有重要的地位。这类汽车为了达到“低油耗、低排放、低成本”的目标,很多汽车厂做了大量的轻量化工作,使得很多零部件具有轻、薄壁、精度高等特点,这给压铸件加工行业带来很大的困难和挑战。而汽车零部件中的节温器壳体就属于这类产品,具有薄壁易变形、精度要求严格的特点。工件加工过程中容易被多个夹具压紧变形,加工后工件容易变形反弹,使平面度及轴孔同轴度不好,甚至超差,使得cpk(生产过程能力指数)过小,不能满足质量管理要求。

技术实现要素:

3.为了克服现有技术的上述缺点,本发明的目的是提供一种节温器壳体总成的加工方法,以提高产品制造精度,满足质量管理要求,提高生产效率,降低制造成本。

4.本发明解决其技术问题所采用的技术方案是:

5.一种节温器壳体总成的加工方法,应用于节温器壳体总成的加工方法的加工装置包括设于加工中心的第一加工夹具、第二加工夹具、第三加工夹具、第四加工夹具和第五加工夹具;

6.所述节温器壳体总成的毛坯件包括第一粗定位孔、第二粗定位孔、第一粗定位台面、第二粗定位台面和第三粗定位台面;

7.所述加工方法包括以下步骤:

8.s1、将所述节温器壳体总成的毛坯件放入第一加工夹具进行固定,其中所述第一加工夹具包括与所述第一粗定位孔、第二粗定位孔相配合第一定位件以及用于压紧所述第一粗定位台面、第二粗定位台面和第三粗定位台面的第一压紧固定装置;

9.s2、加工所述毛坯件并形成第一基准面、第一槽孔、第一基准孔、第二基准孔;

10.s3、将s2加工完成的所述毛坯件放入第二加工夹具进行固定,其中所述第二加工夹具包括与所述第一基准孔、第二基准孔相配合第二定位件以及用于压紧所述第一基准面的第二压紧固定装置,加工所述毛坯件并形成油道孔;

11.s4、将s3加工完成的所述毛坯件放入第三加工夹具进行固定,其中所述第三加工夹具包括与所述第一基准孔、第二基准孔相配合第三定位件以及用于压紧所述第一粗定位台面、第二粗定位台面和第三粗定位台面的第三压紧固定装置,加工所述毛坯件并形成第二基准面、第一密封孔、第一螺纹孔、第二螺纹孔,再进行倒角处理;

12.s5、将s4加工完成的所述毛坯件放入第四加工夹具进行固定,其中所述第四加工夹具包括与所述第一基准孔、第二基准孔相配合第四定位件以及用于压紧所述第一粗定位台面、第二粗定位台面和第三粗定位台面的第四压紧固定装置,加工所述毛坯件并形成第

一螺栓安装面、第三螺纹孔、第二螺栓安装面、第四螺纹孔、压装孔,再进行倒角处理;

13.s6、将s5加工完成的所述毛坯件放入第五加工夹具进行固定,其中所述第五加工夹具包括与所述第一基准孔、第二基准孔相配合第五定位件、用于压紧所述第一粗定位台面、第二粗定位台面和第三粗定位台面的第五压紧固定装置以及用于支撑所述毛坯件的浮动支撑件,加工所述毛坯件并形成第三基准面、第二槽孔、第一轴孔、第二轴孔、第三轴孔、第四轴孔、第五轴孔、第一螺栓过孔,对上述孔进行倒角及反倒角处理,加工形成第五螺纹孔、第六螺纹孔、第七螺纹孔、第八螺纹孔,对上述孔进行倒角处理;

14.s7、对s5加工完成的所述节温器壳体总成进行手工去毛刺;

15.s8、清洗所述节温器壳体总成;

16.s9、对所述节温器壳体总成进行激光打标;

17.s10、对所述节温器壳体总成压装管件;

18.s11、对所述节温器壳体总成进行密封性泄漏试验;

19.s12、外观检查;

20.s13、包装。

21.优选的,在步骤s2中,所述第一槽孔的加工采用金刚石铣刀,所述第一基准孔和第二基准孔的加工采用粗精一体刀,所述粗精一体刀采用金刚石钻铰刀,所述粗精一体刀的下端设置有多个用于粗加工的金刚石刀片,上端设置有用于精加工的金刚石刀片,并设置有孔口倒角刀刃。

22.优选的,在步骤s3中,所述油道孔的加工采用硬质合金钻头。

23.优选的,在步骤s4中,所述第二基准面的加工采用金刚石盘铣刀,所述第一密封孔的加工采用第一微调金刚石镗刀,所述第一螺纹孔、第二螺纹孔的加工采用硬质合金钻头,所述硬质合金钻头上配置有倒角刀刃及挤压丝锥。

24.优选的,在步骤s5中,所述第一螺栓安装面以及第三螺纹孔的加工采用锪钻一体式刀具,在所述锪钻一体式刀具的下端设置用于加工所述第三螺纹孔的硬质合金钻头,在所述锪钻一体式刀具的上端设置用于加工所述第一螺栓安装面的金刚石锪刀,所述第三螺纹孔的攻丝加工采用挤压丝锥,所述第二螺栓安装面的加工采用标准硬质合金立铣刀,所述第四螺纹孔的加工采用硬质合金钻头,所述硬质合金钻头上配置有倒角刀刃及挤压丝锥,所述压装孔的加工采用粗加工刀具和精加工刀具,所述粗加工刀具采用硬质合金钻头,所述精加工刀具采用第一金刚石铰刀。

25.加工所述毛坯件并形成第三基准面、第二槽孔、第一轴孔、第二轴孔、第三轴孔、第四轴孔、第五轴孔、第一螺栓过孔,对上述孔进行倒角及反倒角处理、加工形成第五螺纹孔、第六螺纹孔、第七螺纹孔、第八螺纹孔,对上述孔进行倒角处理

26.优选的,在步骤s6中,所述第二槽孔的加工采用粗加工刀具和精加工刀具,所述粗加工刀具采用硬质合金钻头,所述精加工刀具采用第二金刚石铰刀,所述第二金刚石铰刀具有四个铣刀刀刃,所述第一轴孔、第二轴孔及第三轴孔的加工采用第二微调金刚石镗刀,所述第四轴孔及第五轴孔的加工采用第三微调金刚石镗刀,所述第一螺栓过孔的加工采用硬质合金钻头,在用于加工所述第一螺栓过孔的硬质合金钻头上设有正倒角刀刃及反倒角刀刃,所述第五螺纹孔、第六螺纹孔、第七螺纹孔、第八螺纹孔的加工采用硬质合金钻头,在用于加工所述第五螺纹孔、第六螺纹孔、第七螺纹孔、第八螺纹孔的硬质合金钻头上有倒角

刀刃及挤压丝锥。

27.优选的,所述第一加工夹具包括第一夹具座,在所述第一夹具座上设有第一导向块,所述第一定位件、第一压紧固定装置设于所述第一夹具座,所述第一定位件的数量为两个,所述第一定位件包括第一定位销件,所述第一压紧固定装置的数量为三个且环绕所述第一定位件设置,所述第一压紧固定装置包括第一支撑座、第一压紧机构和第一驱动缸,所述第一驱动缸的驱动端与所述第一压紧机构连接,所述第一压紧机构的压紧端处于所述第一支撑座的上方。

28.优选的,所述第二加工夹具包括第二夹具座和第二安装面,所述第二安装面与所述第二夹具座倾斜设置,所述第二安装面上设有第二导向块,所述第二定位件、第二压紧固定装置设于所述第二安装面,所述第二定位件的数量为两个,所述第二定位件包括第二定位销件,所述第二压紧固定装置的数量为三个,所述第二压紧固定装置包括第二支撑座、第二压紧机构和第二驱动缸,所述第二驱动缸的驱动端与所述第二压紧机构连接,所述第二压紧机构的压紧端处于所述第二支撑座的上方,所述第二导向块、第二定位件、第二压紧固定装置之间形成用于放置所述节温器壳体总成的毛坯件的空间。

29.优选的,所述第三加工夹具包括第三夹具座和第三安装面,所述第三安装面与所述第三夹具座倾斜设置,所述第三安装面上设有第三导向块,所述第三定位件、第三压紧固定装置设于所述第三安装面,所述第三定位件包括第三定位销件,所述第三压紧固定装置的数量为三个,所述第三压紧固定装置包括第三支撑座、第三压紧机构和第三驱动缸,所述第三驱动缸的驱动端与所述第三压紧机构连接,所述第三压紧机构的压紧端处于所述第三支撑座的上方,所述第三定位件、第三压紧固定装置环绕所述第三导向块设置;

30.所述第四加工夹具包括第四夹具座,在所述第四夹具座上设有第四导向块,所述第四定位件、第四压紧固定装置设于所述第四夹具座,所述第四定位件包括第四定位销件,所述第四压紧固定装置包括第四支撑座、第四压紧机构和第四驱动缸,所述第四驱动缸的驱动端与所述第四压紧机构连接,所述第四压紧机构的压紧端处于所述第四支撑座的上方。

31.优选的,所述第五加工夹具包括第五夹具座和第五安装面,所述第五安装面与所述第五夹具座相互垂直设置,所述第五安装面上设有第五导向块,所述第五定位件、第五压紧固定装置设于所述第五安装面,所述第五定位件包括第五定位销件,所述第五压紧固定装置的数量为三个,所述第五压紧固定装置包括第五支撑座、第五压紧机构和第五驱动缸,所述第五驱动缸的驱动端与所述第五压紧机构连接,所述第五压紧机构的压紧端处于所述第五支撑座的上方,所述第五定位件、第五压紧固定装置环绕所述第五导向块设置,所述浮动支撑件设于所述第五夹具座。

32.与现有技术相比,本发明的有益效果包括有:

33.本发明的节温器壳体总成的加工方法工序紧凑,设备投资少,加工节拍短且均衡,废品率低,人工成本少,提高了制造效率。

附图说明

34.为了更清楚地说明本发明实施例技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普

通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

35.图1为本发明的节温器壳体总成的正视图。

36.图2为本发明的节温器壳体总成的侧视图。

37.图3为本发明的节温器壳体总成的俯视图。

38.图4为本发明的节温器壳体总成的剖视图。

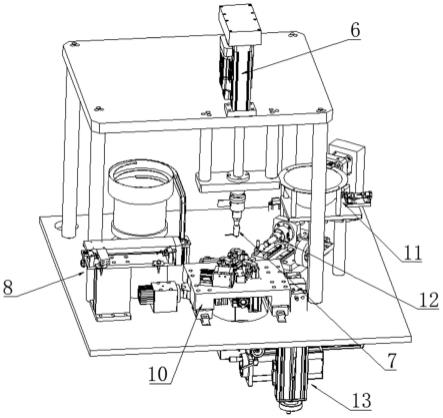

39.图5为本发明的第一加工夹具的正视图。

40.图6为本发明的第一加工夹具的俯视图。

41.图7为本发明的第二加工夹具的立体视图。

42.图8为本发明的第二加工夹具的第二安装面的正视图。

43.图9为本发明的第三加工夹具的正视图。

44.图10为本发明的第四加工夹具的正视图。

45.图11为本发明的第五加工夹具的正视图。

46.图12为本发明的第五加工夹具的侧视图。

47.其中:

48.1-第一粗定位孔、2-第二粗定位孔、3-第一粗定位台面、4-第二粗定位台面、5-第三粗定位台面、6-第一基准面、7-第一槽孔、8-第一基准孔、9-第二基准孔、10-油道孔、11-第二基准面、12-第一密封孔、13-第一螺纹孔、14-第二螺纹孔、15-第一螺栓安装面、16-第三螺纹孔、17-第二螺栓安装面、18-第四螺纹孔、19-压装孔、20-第三基准面、21第二槽孔、22-第一轴孔、23-第二轴孔、24-第三轴孔、25-第四轴孔、26-第五轴孔、27-第一螺栓过孔、28-第五螺纹孔、29-第六螺纹孔、30-第七螺纹孔、31-第八螺纹孔;

49.32-第一加工夹具、321-第一夹具座、322-第一导向块、323-第一定位件、324-第一压紧固定装置、3241-第一支撑座、3242-第一压紧机构、3243-第一驱动缸、32421-第一联动杆、32422-第一压紧固定座、32423-第一压紧杆;

50.33-第二加工夹具、331-第二夹具座、332-第二安装面、333-第二导向块、334-第二定位件、335-第二压紧固定装置;

51.34-第三加工夹具、341-第三夹具座、342-第三安装面、343-第三导向块、344-第三定位件、345-第三压紧固定装置;

52.35-第四加工夹具、351-第四夹具座、352-第四导向块、353-第四定位件、354-第四压紧固定装置;

53.36-第五加工夹具、361-第五夹具座、362-第五安装面、363-第五导向块、364-第五定位件、365-第五压紧固定装置、366-浮动支撑件。

具体实施方式

54.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和具体实施方式对本发明进行详细描述。需要说明的是,在不冲突的情况下,本技术的实施方式及实施方式中的特征可以相互组合。在下面的描述中阐述了很多具体细节以便于充分理解本发明,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

55.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。

56.实施例:

57.如图1-12所示,本实施例中提供一种节温器壳体总成的加工方法,应用于节温器壳体总成的加工方法的加工装置包括设于加工中心的第一加工夹具32、第二加工夹具33、第三加工夹具34、第四加工夹具35和第五加工夹具36;

58.节温器壳体总成的毛坯件为压铸成型,毛坯件的待加工的平面的加工余量设计为0.5mm,待加工孔(槽)的加工余量设计为单边0.4mm,包括第一粗定位孔1、第二粗定位孔2、第一粗定位台面3、第二粗定位台面4和第三粗定位台面5;

59.在本实施例中,节温器壳体的加工部位及要求如下:

60.包括第一基准面6、第一槽孔7、第一基准孔8、第二基准孔9、油道孔10、第二基准面11、第一密封孔12、第一、二螺纹孔及倒角、第一螺栓安装面15、第三螺纹孔16及倒角、第二螺栓安装面17、第四螺纹孔18及倒角、压装孔19、第三基准面20、第二槽孔21、第一轴孔22、第二轴孔23、第三轴孔24、第四轴孔25、第五轴孔26、第一螺栓过孔27倒角及反倒角、第五~八螺纹孔及倒角、手工清理毛刺。装配面平面度要求小于0.1mm;轴孔同轴度0.03mm,垂直度0.05mm。螺栓过孔在背面一侧加工倒角。两个半圆孔被油槽分开成多个阶段的形状。

61.加工方法包括以下步骤:

62.s1、将节温器壳体总成的毛坯件放入第一加工夹具32进行固定,其中第一加工夹具32包括与第一粗定位孔1、第二粗定位孔2相配合第一定位件323以及用于压紧第一粗定位台面3、第二粗定位台面4和第三粗定位台面5的第一压紧固定装置324;

63.第一加工夹具32包括第一夹具座321,在第一夹具座321上设有第一导向块322,第一定位件323、第一压紧固定装置324设于第一夹具座321,第一定位件323的数量为两个,第一定位件323包括第一定位销件,第一压紧固定装置324的数量为三个且环绕第一定位件323设置,第一压紧固定装置324包括第一支撑座3241、第一压紧机构3242和第一驱动缸3243,第一驱动缸3243的驱动端与第一压紧机构3242连接,第一压紧机构3242的压紧端处于第一支撑座3241的上方。

64.第一压紧机构3242包括第一联动杆32421、第一压紧固定座32422和第一压紧杆32423,所述第一压紧杆32423的中部与所述第一压紧固定座32422铰接,所述第一压紧固定座32422设于所述第一夹具座321,所述第一联动杆32421的一端与所述第一驱动缸3243的驱动端连接,另一端与所述第一压紧杆32423的一端铰接,所述第一压紧杆32423的另一端为压紧端。

65.s2、加工毛坯件并形成第一基准面6、第一槽孔7、第一基准孔8、第二基准孔9;

66.s3、将s2加工完成的毛坯件放入第二加工夹具33进行固定,其中第二加工夹具33包括与第一基准孔8、第二基准孔9相配合第二定位件334以及用于压紧第一基准面6的第二压紧固定装置335,加工毛坯件并形成油道孔10;

67.第二加工夹具33包括第二夹具座331和第二安装面332,第二安装面332与第二夹具座331倾斜设置,第二安装面332上设有第二导向块333,第二定位件334、第二压紧固定装置335设于第二安装面332,第二定位件334的数量为两个,第二定位件334包括第二定位销

件,第二压紧固定装置335的数量为三个,第二压紧固定装置335包括第二支撑座、第二压紧机构和第二驱动缸,第二驱动缸的驱动端与第二压紧机构连接,第二压紧机构的压紧端处于第二支撑座的上方,第二导向块333、第二定位件334、第二压紧固定装置335之间形成用于放置节温器壳体总成的毛坯件的空间。

68.s4、将s3加工完成的毛坯件放入第三加工夹具34进行固定,其中第三加工夹具34包括与第一基准孔8、第二基准孔9相配合第三定位件344以及用于压紧第一粗定位台面3、第二粗定位台面4和第三粗定位台面5的第三压紧固定装置345,加工毛坯件并形成第二基准面11、第一密封孔12、第一螺纹孔13、第二螺纹孔14,再进行倒角处理;

69.第三加工夹具34包括第三夹具座341和第三安装面342,第三安装面342与第三夹具座341倾斜设置,第三安装面342上设有第三导向块343,第三定位件344、第三压紧固定装置345设于第三安装面342,第三定位件344包括第三定位销件,第三压紧固定装置345的数量为三个,第三压紧固定装置345包括第三支撑座、第三压紧机构和第三驱动缸,第三驱动缸的驱动端与第三压紧机构连接,第三压紧机构的压紧端处于第三支撑座的上方,第三定位件344、第三压紧固定装置345环绕第三导向块343设置,第三导向块343设置与毛坯件相配合;

70.s5、将s4加工完成的毛坯件放入第四加工夹具35进行固定,其中第四加工夹具35包括与第一基准孔8、第二基准孔9相配合第四定位件353以及用于压紧第一粗定位台面3、第二粗定位台面4和第三粗定位台面5的第四压紧固定装置354,加工毛坯件并形成第一螺栓安装面15、第三螺纹孔16、第二螺栓安装面17、第四螺纹孔18、压装孔19,再进行倒角处理;

71.第四加工夹具35包括第四夹具座351,在第四夹具座351上设有第四导向块352,第四定位件353、第四压紧固定装置354设于第四夹具座351,第四定位件353包括第四定位销件,第四压紧固定装置354包括第四支撑座、第四压紧机构和第四驱动缸,第四驱动缸的驱动端与第四压紧机构连接,第四压紧机构的压紧端处于第四支撑座的上方。

72.s6、将s5加工完成的毛坯件放入第五加工夹具36进行固定,其中第五加工夹具36包括与第一基准孔8、第二基准孔9相配合第五定位件364、用于压紧第一粗定位台面3、第二粗定位台面4和第三粗定位台面5的第五压紧固定装置365以及用于支撑毛坯件的浮动支撑件366,加工毛坯件并形成第三基准面20、第二槽孔21、第一轴孔22、第二轴孔23、第三轴孔24、第四轴孔25、第五轴孔26、第一螺栓过孔27,对上述孔进行倒角及反倒角处理,加工形成第五螺纹孔28、第六螺纹孔29、第七螺纹孔30、第八螺纹孔31,对上述孔进行倒角处理;

73.第五加工夹具36包括第五夹具座361和第五安装面362,第五安装面362与第五夹具座361相互垂直设置,第五安装面362上设有第五导向块363,第五定位件364、第五压紧固定装置365设于第五安装面362,第五定位件364包括第五定位销件,第五压紧固定装置365的数量为三个,第五压紧固定装置365包括第五支撑座、第五压紧机构和第五驱动缸,第五驱动缸的驱动端与第五压紧机构连接,第五压紧机构的压紧端处于第五支撑座的上方,第五定位件364、第五压紧固定装置365环绕第五导向块363设置,浮动支撑件366设于第五夹具座361,所述第五导向块363与毛坯件相配合。

74.s7、对s5加工完成的节温器壳体总成进行手工去毛刺;

75.s8、清洗节温器壳体总成;

76.s9、对节温器壳体总成进行激光打标;

77.s10、对节温器壳体总成压装管件;

78.s11、对节温器壳体总成进行密封性泄漏试验;

79.s12、外观检查;

80.s13、包装。

81.具体的,在步骤s2中,第一槽孔7的加工采用金刚石铣刀,第一基准孔8和第二基准孔9的加工采用粗精一体刀,粗精一体刀采用金刚石钻铰刀,粗精一体刀的下端设置有多个用于粗加工的金刚石刀片,上端设置有用于精加工的金刚石刀片,并设置有孔口倒角刀刃。

82.具体的,在步骤s3中,油道孔10的加工采用硬质合金钻头。

83.具体的,在步骤s4中,第二基准面11的加工采用金刚石盘铣刀,第一密封孔12的加工采用第一微调金刚石镗刀,第一螺纹孔13、第二螺纹孔14的加工采用硬质合金钻头,硬质合金钻头上配置有倒角刀刃及挤压丝锥。

84.具体的,在步骤s5中,第一螺栓安装面15以及第三螺纹孔16的加工采用锪钻一体式刀具,在锪钻一体式刀具的下端设置用于加工第三螺纹孔16的硬质合金钻头,在锪钻一体式刀具的上端设置用于加工第一螺栓安装面15的金刚石锪刀,第三螺纹孔16的攻丝加工采用挤压丝锥,第二螺栓安装面17的加工采用标准硬质合金立铣刀,第四螺纹孔18的加工采用硬质合金钻头,硬质合金钻头上配置有倒角刀刃及挤压丝锥,压装孔19的加工采用粗加工刀具和精加工刀具,粗加工刀具采用硬质合金钻头,精加工刀具采用第一金刚石铰刀。

85.加工毛坯件并形成第三基准面20、第二槽孔21、第一轴孔22、第二轴孔23、第三轴孔24、第四轴孔25、第五轴孔26、第一螺栓过孔27,对上述孔进行倒角及反倒角处理、加工形成第五螺纹孔28、第六螺纹孔29、第七螺纹孔30、第八螺纹孔31,对上述孔进行倒角处理

86.具体的,在步骤s6中,第二槽孔21的加工采用粗加工刀具和精加工刀具,粗加工刀具采用硬质合金钻头,精加工刀具采用第二金刚石铰刀,第二金刚石铰刀具有四个铣刀刀刃,第一轴孔22、第二轴孔23及第三轴孔24的加工采用第二微调金刚石镗刀,第四轴孔25及第五轴孔26的加工采用第三微调金刚石镗刀,第一螺栓过孔27的加工采用硬质合金钻头,在用于加工第一螺栓过孔27的硬质合金钻头上设有正倒角刀刃及反倒角刀刃,第五螺纹孔28、第六螺纹孔29、第七螺纹孔30、第八螺纹孔31的加工采用硬质合金钻头,在用于加工第五螺纹孔28、第六螺纹孔29、第七螺纹孔30、第八螺纹孔31的硬质合金钻头上有倒角刀刃及挤压丝锥。

87.综上所述,本技术与现有技术相比,具有如下优点:

88.1、本发明提出的节温器壳体总成的加工方法,首先对夹具进行改进,专门针对加工中心的加工需求,设计了多个加工夹具,满足不同加工面的需求。

89.2、定位销采用浮动圆锥销结构、保证节温器壳体总成的毛坯孔自动定心无间隙。

90.3、采用支撑缸组件、夹紧缸组件的液压缸夹紧结构,保证加工过程中节温器壳体总成固定的稳定性,保证加工精度,同时设置的引导块,便于节温器壳体总成进入固定区域,方便加工产品的定位和固定。

91.4、本发明的节温器壳体总成的加工方法的工序紧凑,设备投资少,只需要一台加工设备配合多个加工夹具完成加工,加工节拍短且均衡,废品率低,人工成本少,提高了制造效率。

92.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,故凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。