1.本发明属于汽车配件技术领域,涉及一种汽车限位盘毂,特别涉及一种汽车限位盘毂及其金属成型模具。

背景技术:

2.汽车盘毂是离合器从动盘总成中的一个重要配件,其结构和加工精度直接影响离合器从动盘总成的整体性能。

3.申请人原先申请了一种盘毂芯制造工艺[申请号:201310589218.0;授权公告号:cn103586642b],其包括以下步骤:a、锻造毛坯:采用普通的锻造工艺,将胚料加热至1050℃至1150℃,在压力机上对胚料进行锻造形成毛坯,毛坯包括呈圆柱体的本体,本体的外侧具有环形凸体,采用普通的球化退火的工艺对毛坯进行热处理,提高毛坯的切削性能,在热处理之后采用磷化皂化处理;b、毛坯机加工:通过普通车削加工方法车削毛坯的端面、外圆以及内孔;c、冷挤压外齿成形:将毛坯在冷挤压模具内,通过压力机对毛坯的环形凸体进行冷挤压成型加工形成外齿,使环形凸体的侧部受到挤压形成外齿,并使毛坯加工形成半成品;d、半成品机加工:通过普通车削的方法,对半成品的两端进行车削加工,使得工件的两端的尺寸达到设计要求:e、表面防锈处理:通过对半成品进行表面防锈处理,使半成品的表面具有较好的防锈性能。

[0004]

上述的盘毂芯制造工艺将毛坯锻造出环形凸体,成形容易,合格率高且节能,但是成品的盘毂芯不能进行限位,工作时易位移,工作稳定性不够理想。

技术实现要素:

[0005]

本发明的目的是针对现有技术中存在的上述问题,提供了一种限位效果好、工作稳定性好的汽车限位盘毂。

[0006]

本发明的第二个目的是:提供一种上述汽车限位盘毂制造过程中所采用的金属成型模具。

[0007]

本发明的第一个目的可通过下列技术方案来实现:一种汽车限位盘毂,包括呈圆柱状且轴向贯通的本体,所述的本体的上部外壁周向均布有外齿,本体的下部外壁为圆柱面,本体的内壁轴向均布有内花键,其特征在于,所述的本体于上部外壁的端部处具有一圈径向外凸的凸环,所述的凸环的外壁具有一圈呈环形并相接于外齿端面的限位槽,凸环的外径大于外齿的小径,凸环的外径小于外齿的大径。

[0008]

在上述的一种汽车限位盘毂中,所述的凸环的外径和外齿的小径之差a为0.3-0.6mm。

[0009]

本发明还提供了一种汽车限位盘毂的金属成型模具,包括凸模和凹模,凸模中穿设有同轴设置且伸出凸模下端的内芯,内芯呈圆柱状,内芯的直径小于凸模的直径,凹模中设有与凸模同轴设置的型腔,其特征在于,所述的型腔包括挤压腔和成型腔,挤压腔位于成型腔上部且挤压腔的内壁为光滑面,成型腔的顶部处具有一圈台阶槽,挤压腔的内径大于

台阶槽槽壁的内径且挤压腔通过一圈弧面过渡至台阶槽槽壁的顶端,台阶槽的槽底向下倾斜过渡至成型腔内壁,成型腔具有周向均布的外齿槽,各外齿槽的下端轴向延展至凹模的底面,各外齿槽的上端轴向延展至挤压腔的下端,台阶槽、弧面和各外齿槽的边缘均圆角过渡。

[0010]

在上述的汽车限位盘毂的金属成型模具中,所述的成型腔的下部内壁具有一圈环形槽,成型腔的内壁通过圆角过渡至环形槽,环形槽的下端连通至凹模底部。

[0011]

在上述的汽车限位盘毂的金属成型模具中,所述的台阶槽的槽底和槽壁之间的角度为120

°‑

160

°

。

[0012]

与现有技术相比,本汽车限位盘毂的限位效果好,工作过程中,不会受外力影响而轴向位移,力矩传递平稳,工作稳定性好;本汽车限位盘毂的金属成型模具通过挤压腔和成型腔的设置,能实现复合冷挤压,这样省去了一套冷挤压模具,也省去了一次退火、皂化的热处理工艺,中间过程无需重新定位,加工精度好,加工效率高。

附图说明

[0013]

图1是本汽车限位盘毂的立体结构图。

[0014]

图2是本汽车限位盘毂的结构剖视图。

[0015]

图3是本汽车限位盘毂的金属成型模具的立体结构图。

[0016]

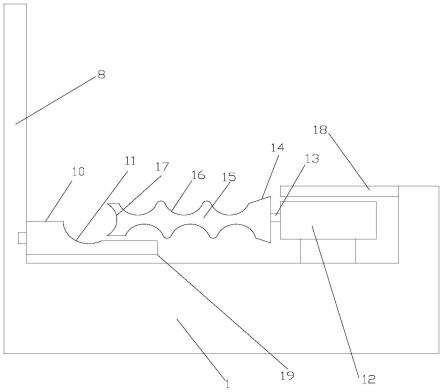

图4是本汽车限位盘毂的金属成型模具的结构剖视图。

[0017]

图5是图4中a部的结构放大图。

[0018]

图6是本汽车限位盘毂毛坯于金属成型模具中挤压腔处的立体结构图。

[0019]

图7是本汽车限位盘毂毛坯于金属成型模具中经过弧面、台阶槽槽壁但未经过台阶槽槽底时的立体结构图。

[0020]

图8是本汽车限位盘毂毛坯于金属成型模具中经过弧面、台阶槽后的中间过程的立体结构图。

[0021]

图9是本汽车限位盘毂毛坯于金属成型模具中经过弧面、台阶槽后的最终成型的立体结构图。

[0022]

图中,1、本体;2、外齿;3、内花键;4、凸环;5、限位槽;6、凸模;7、凹模;8、内芯;9、挤压腔;10、成型腔;11、台阶槽;12、弧面;13、外齿槽;14、环形槽;15、弧形凸起;16、台阶面;17、切削面。

具体实施方式

[0023]

以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

[0024]

实施例1如图1和图2所示,本汽车限位盘毂包括呈圆柱状且轴向贯通的本体1,本体1的上部外壁周向均布有外齿2,本体1的下部外壁为圆柱面,本体1的内壁轴向均布有内花键3,本体1于上部外壁的端部处具有一圈径向外凸的凸环4,凸环4的外壁具有一圈呈环形并相接于外齿2端面的限位槽5,凸环4的外径大于外齿2的小径,凸环4的外径小于外齿2的大径。

[0025]

本汽车限位盘毂中外齿2的小径指的是各相邻外齿2之间齿底围成的圆圈的直径,

外齿2的大径指的是各外齿2齿顶围成的圆圈的直径。限位槽5供限位卡环卡入,凸环4对限位卡环外端面起到轴向阻挡作用(如果凸环4的外径小于或等于外齿2的小径,就起不到轴向阻挡作用,限位卡环会从限位槽5脱落),各外齿2的端面对限位卡环内端面起到轴向阻挡作用,这样实现了本汽车限位盘毂的轴向限位,工作过程中,本汽车限位盘毂不会受外力影响而轴向位移,力矩传递平稳,工作稳定性好,同时本汽车限位盘毂为其它零件提供支撑,使得结构更加稳固。

[0026]

凸环4的外径和外齿2的小径之差a为0.3-0.6mm。这样在保证限位效果的同时,也能节省材料,降低制造成本,本实施例中凸环4的外径和本体1下部外径之差a为0.5mm。

[0027]

实施例2本实施例公开了实施例1中汽车限位盘毂在制造过程中所采用的金属成型模具,如图3、图4、图5所示,本汽车限位盘毂的金属成型模具包括凸模6和凹模7,凸模6中穿设有同轴设置且伸出凸模6下端的内芯8,内芯8呈圆柱状,内芯8的直径小于凸模6的直径,凹模7中设有与凸模6同轴设置的型腔,型腔包括挤压腔9和成型腔10,挤压腔9位于成型腔10上部且挤压腔9的内壁为光滑面,成型腔10的顶部处具有一圈台阶槽11,挤压腔9的内径大于台阶槽11槽壁的内径且挤压腔9通过一圈弧面12过渡至台阶槽11槽壁的顶端,台阶槽11的槽底向下倾斜过渡至成型腔10内壁,成型腔10具有周向均布的外齿槽13,各外齿槽13的下端轴向延展至凹模7的底面,各外齿槽13的上端轴向延展至挤压腔9的下端,台阶槽11、弧面12和各外齿槽13的边缘均圆角过渡。

[0028]

本汽车限位盘毂的金属成型模具通过挤压腔9和成型腔10的设置,能实现复合冷挤压,这样省去了一套冷挤压模具,也省去了一次退火、皂化的热处理工艺,中间过程无需重新定位,加工精度好,加工效率高。

[0029]

本汽车限位盘毂的模具使用时,凸模6由现有压力机的上模座带动升降,凹模7固连在下模座上且下模座中穿设有顶出杆,将圆柱状且轴向贯通的毛坯放置于挤压腔9中,凸模6下降,内芯8插入毛坯的轴向孔中,凸模6挤压毛坯,使得毛坯进入成型腔10中,因为内芯8的支撑和定位作用,所以毛坯不会晃动,加工精度高。

[0030]

进一步详细说明,如图6所示,先将毛坯放入凹模7的挤压腔9中,毛坯没有被冷挤压,整体仍呈圆柱状;如图7所示,凸模6下降并下压毛坯顶部,毛坯下端接触弧面12,弧面12起导向作用,同时弧面12对毛坯下端进行第一次挤压,毛坯下端形成适配于弧面12的弧形凸起15,台阶槽11供毛坯形变填充,使得毛坯下端外壁形成接合于弧形凸起15的台阶面16(台阶面16的外径即为凸环4的外径),毛坯下端外壁进入外齿槽13的部分形成外齿2;如图8所示,凸模6继续下降并下压毛坯顶部,台阶槽11的槽底以及成型腔10的内壁起到第二次挤压作用,使得毛坯下端外壁形成接合于台阶面16的切削面17,切削面17的直径为外齿2的小径,毛坯下端外壁进入外齿槽13的部分继续形成外齿2;如图9所示,凸模6下降到位后,毛坯到达凹模7底部,弧面12、台阶槽11使得毛坯外壁形成靠近顶部处的弧形凸起15和台阶面16,外齿槽13使得外齿2成型;后续通过现有的机加工工艺,加工出本汽车限位盘毂。

[0031]

成型腔10的下部内壁具有一圈环形槽14,成型腔10的内壁通过圆角过渡至环形槽14,环形槽14的下端连通至凹模7底部。环形槽14的设置,减少了成型腔10与毛坯的接触面积,减小摩擦阻力,成型容易且精度高,也便于脱模。

[0032]

台阶槽11的槽底和槽壁之间的角度为120

°‑

160

°

,这样导向性好,减少磨损,延长

了模具的使用寿命,本实施例中台阶槽11的槽底和槽壁之间的角度为140

°

。

[0033]

本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。