一种用于lng-fsru船天然气再气化系统管路高压密性检测方法

技术领域

1.本发明属于船舶建造技术领域,具体涉及到一种用于lng-fsru船天然气再气化系统管路高压密性检测方法。

背景技术:

2.lng-fsru(浮式lng存储及再气化装置)是集lng接收、存储、转运、再气化运输等多种功能于一体的特制装置,配备推进系统时,兼具lng 运输船功能。

3.lng-fsru船在货舱甲板区布置了相当于路基气站再气化能力的天然气再气化系统,包含再气化汽化器、高完整性快速切断系统(hipps 系统)、外输计量单元、超高压esd阀等,复杂部件较多,系统工作及试验压力极高。其中,经过再气化模块中增压泵和汽化器后的天然气外输管路被称为lng-fsru船天然气再气化输出管,其管路外场气密密性压力超过255bar,且管径大、管系长,安装难度较大,而密性时,系统总能量极高,密性技术难度和安全管控难度很大,对于密性模式、密性安全方案、过程实施管控、密性检验方式等关键环节都提出了很大考验。

4.现有的船舶系统高压氮气密性试验的介质源多采用工程上普遍使用的15mpa氮气瓶组,若用于本方法所述试验,则会出现氮气瓶组压力低于试验目标压力、而符合压力等级的标准高压氮气瓶组的容积相对试验目标系统都极小,以之日夜不停地给系统充气增压的耗时将超过四十天、瓶组更换及操作期间都需要人员进入高压警戒区域等系列工程和安全问题,故难以实际应用;现有的液氮增压汽化方式多应用于路基设备或系统,液氮槽罐车或液氮储罐在装载液氮后再被高吊以外力吊装的安全风险较大,若增压设备布置于路基码头上,需解决船舶甲板与码头之间受潮汐影响导致的相对高度变化问题;现有的船舶系统高压密性试验最普遍采用水密的形式,然而,lng-fsru船再气化汽化器和再气化外输计量单元等系统设备均对系统露点和湿度有十分严格的要求,一旦系统进水,将会导致内部核心元部件的损坏,故难以实际应用;现有的船舶系统外场密性试验的过程控制及检验方式普遍需要人员现场到参与,而按照船级社规范要求,在lng-fsru船天然气再气化管路高压密性的压力等级所相对应的安全警戒范围超过200米,该系统本身跨度范围就超过1000 平米,附加警戒区域后相当于全船范围及所在码头大部区域均在安全警戒范围内,试验时不得有人员进入,且该系统内还存在不同密性压力等级要求的管路范围,故现有方式无法满足试验要求,需要找到相适应的解决方案。

技术实现要素:

5.本发明的目的在于克服上述现有技术中存在的不足,提供一种用于 lng-fsru船天然气再气化系统管路高压密性检测方法,本发明的方法通过在上游管路及下游管路上设置密性压力表、密性安全阀和密性压力量程传感器,通过远程控制天然气再气化系统管路的高压密性检测,提高了高压密性检测的安全性。

6.为了实现上述发明目的,本发明专利提供的技术方案如下:

7.一种用于lng-fsru船天然气再气化系统管路高压密性检测方法,天然气再气化管路包括上游管路和下游管路,所述上游管路和下游管路通过超压保护阀连接,所述上游管路包括第一再气化链、第二再气化链和第三再气化链,该方法具体包括以下步骤:

8.第一步,将天然气再气化系统管路上的安全阀盲断,将天然气再气化系统管路中的传感器根阀关闭,将天然气再气化系统管路上的高压汽化器出口止回阀处安装试验盲板,将天然气再气化系统管路中的所有再气化仪表接头使用防飞射管夹进行固定;

9.第二步,在上游管路中的第三再气化链中的管路上安装第一密性压力表和第一密性安全阀,在第三再气化链与所述超压保护阀连接的管路上安装第一密性压力量程传感器;所述第一密性压力量程传感器与远程控制室连接,所述第一密性压力量程传感器将传输信号发送至远程遥控室;

10.第三步,在下游管路的出口末端分别安装第二密性压力表和第二密性安全阀,在下游管路与所述超压保护阀连接的管路上安装第二密性压力量程传感器;所述第二密性压力量程传感器与远程控制室连接,所述第二密性压力量程传感器将传输信号发送至远程遥控室;

11.第四步,在天然气再气化系统管路中有密性泄漏风险的部件四周贴敷美纹纸,天然气再气化系统管路中有密性泄漏风险的部件包括天然气再气化系统管路中所有的连接法兰;

12.第五步,在天然气再气化系统管路以及氮气输入模块中安装多个远程遥控摄像头,所述远程遥控摄像头与远程遥控室连接,所述远程遥控摄像头将传输信号发送至远程遥控室;

13.第六步,将液氮输入模块与天然气再气化系统管路连接;并通过远程遥控室遥控使液氮输入模块中的氮气输送至天然气再气化系统管路中;

14.第七步,液氮输入模块中的氮气输送至天然气再气化系统管路后,在远程遥控室通过所述第一密性压力量程传感器和所述第二密性压力量程传感器传输至远程遥控室的传输信号生成的上游管路压力曲线和下游管路压力曲线控制超压保护阀,当下游管路的压力达到管路高压密性的测试压力时,关闭超压保护阀,对下游管路高压密性进行检测;

15.第八步,下游管路高压密性检测时液氮输入模块继续向上游管路输送氮气,当上有管路的压力达到管路高压密性的测试压力时,停止液氮输入模块的氮气输送,进行上游管路高压密性进行检测;

16.第九步,当上游管路高压密性检测完成后,进行天然气再气化系统管路压力泄放,当天然气再气化系统管路压力泄放完成后,将液氮输入模块与天然气再气化系统管路分离完成天然气再气化系统管路高压密性检测。

17.上述第一步中的防飞射管夹为多孔角钢尼龙制作。

18.上述第五步中的远程遥控摄像头分别具体布置在第二密性安全阀区域、外输计量单元部件连接部区域、超压保护阀连接部外舷监控部区域、第一密性压力表区域、第三再气化链过程管路高压部件连接部区域、第二密性压力表区域、下油管路计量单元、第二密性压力量程传感器区域、超压保护阀连接部内舷监控部区域、第一密性压力量程传感器区域、再气化吸入罐艉部过程管路高压部件连接部区域、再气化吸入罐艏部过程管路高压部件连接

部区域、第一再气化链过程管路高压部件连接部区域、第二再气化链过程管路高压部件连接部区域、登船工装管路船上连接部区域、高压汽化器出口压力表区域、增压泵区域和液氮槽罐车供液区域。

19.上述第二密性安全阀区域安装的远程遥控摄像头还监控再气化高压 esd阀部件连接部区域;所述第一密性压力表区域安装的远程遥控摄像头还监控第三再气化链高压部件连接部区域;所述高压汽化器出口压力表区域安装的远程遥控摄像头还监控密性安全阀和泄放遥控阀区域。

20.上述第六步中的液氮输入模块包括液氮槽罐车、增压泵、高压汽化器、高压软管、登船工装管路和高压气包;所述液氮槽罐车氮气出口设置液氮开关,所述液氮槽罐车放置在液氮槽罐车供液区域,所述液氮槽罐车与所述增压泵连接;所述增压泵设置有增压泵开关,所述增压泵与所述高压汽化器连接;所述高压汽化器与所述登船工装管路通过高压软管连接;所述登船工装管路与高压气包连接,所述高压气包与所述第一再气化链中的吹洗管接口连接;所述高压汽化器输出端设置有密性安全阀和泄放遥控阀;所述液氮开关、所述增压泵开关和所述泄放遥控阀通过远程遥控室远程控制;所述液氮输入模块设置在码头处。

21.上述登船工装管路通过固定支架与船体固定连接,所述登船工装管路上设置有斜拉绳索,所述斜拉绳索分别与所述登船工装管路首端和末端连接,所述斜拉绳索与水平线夹角为45

°

。

22.上述远程控制室设置有电磁阀遥控开关、控制器开关和摄像开关,所述电磁阀遥控开关控制电磁阀开启与关闭,所述电磁阀设置在所述超压保护阀内;所述控制器开关分别控制所述液氮开关、所述增压泵开关和所述泄放遥控阀的开启与关闭;所述摄像开关控制设置在天然气再气化系统管路以及氮气输入模块中的远程遥控摄像头。

23.上述第七步中的超压保护阀关闭的具体步骤为:当下游管路的压力达到管路高压密性的测试压力时,通过远程控制室的电磁阀遥控开关将电磁阀断电,当电磁阀断电后,超压保护阀自动关闭。

24.上述下游管路的测试压力为18.8mpa,所述上游管路的测试压力为 25.5mpa。

25.上述第九步中的天然气再气化系统管路压力泄放的具体步骤为:当天然气再气化系统管路高压密性检测完成后,远程控制室通过控制器开关将泄放遥控阀的开度打开5%进行氮气泄放,当上游管路的压力每下降20bar时,将泄放遥控阀的开度开大10%;当上游管路中的压力降低到与下游管路压力相同时,远程控制室通过电磁阀遥控开关将电磁阀通电,使超压保护阀自动打开将上游管路和下游管路连通;当天然气再气化系统管路中压力泄放至80bar以下时,将所述泄放遥控阀的开度完全打开完成天然气再气化系统管路的压力泄放。

26.基于上述技术方案,本发明专利一种用于lng-fsru船天然气再气化系统管路高压密性检测方法经过实践应用取得了如下技术优点:

27.1.本发明一种用于lng-fsru船天然气再气化系统管路高压密性检测方法中通过将氮气输入模块安装在码头处,避免了液氮罐需高调后进行密性检测的危险性,同时氮气输入模块中设置高压软管与登船工装管路连接,避免了因海水潮汐现象使船舶与氮气输入模块的相对高度变化导致氮气输入泄露的风险,提高了天然气再气化系统管路高压密性检

测的安全性。

28.2.本发明一种用于lng-fsru船天然气再气化系统管路高压密性检测方法中通过液氮槽罐车进行氮气输入,并通过增压泵增压,替代了氮气瓶组进行氮气输入,提高了氮气输入的速度,缩短了天然气再气化系统管路高压密性检测的周期。

29.3.本发明一种用于lng-fsru船天然气再气化系统管路高压密性检测方法中通过在上游管路及下游管路上设置密性压力表、密性安全阀和密性压力量程传感器,通过远程控制天然气再气化系统管路的高压密性检测,提高了高压密性检测的安全性。

30.4.本发明一种用于lng-fsru船天然气再气化系统管路高压密性检测方法中通过使用氮气进行密性检测代替水密,避免了水密过程中对天然气再气化系统管路元件的侵蚀和损坏,提高了天然气再气化系统管路的使用寿命。

附图说明

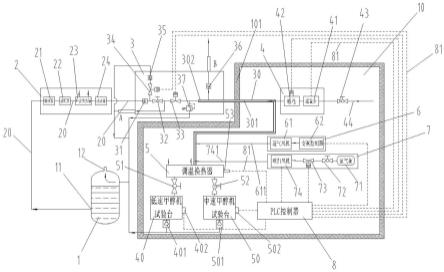

31.图1是本发明一种用于lng-fsru船天然气再气化系统管路高压密性检测方法中的船上区域天然气再气化系统管路高压密性检测分布图。

32.图2是本发明一种用于lng-fsru船天然气再气化系统管路高压密性检测方法中的氮气输入模块分布图。

具体实施方式

33.为使本发明的目的、技术方案和优点更加清楚明了,下面通过附图中示出的具体实例来描述本发明。但是应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

34.本发明属于一种用于lng-fsru船天然气再气化系统管路高压密性检测方法,天然气再气化管路包括上游管路74和下游管路75,所述上游管路74和下游管路75通过超压保护阀连接,所述上游管路74包括第一再气化链、第二再气化链和第三再气化链。

35.如图1-2所示,一种用于lng-fsru船天然气再气化系统管路高压密性检测方法,该方法具体包括以下步骤:

36.第一步,将天然气再气化系统管路上的安全阀盲断,将天然气再气化系统管路中的传感器根阀关闭,将天然气再气化系统管路上的高压汽化器53出口止回阀处安装试验盲板,将天然气再气化系统管路中的所有再气化仪表接头使用防飞射管夹进行固定;

37.第二步,在上游管路74中的第三再气化链中的管路上安装第一密性压力表22和第一密性安全阀32,在第三再气化链与所述超压保护阀连接的管路上安装第一密性压力量程传感器42;所述第一密性压力量程传感器42与远程控制室连接,所述第一密性压力量程传感器42将传输信号发送至远程遥控室6;

38.第三步,在下游管路75的出口末端分别安装第二密性压力表21和第二密性安全阀31,在下游管路75与所述超压保护阀连接的管路上安装第二密性压力量程传感器41;所述第二密性压力量程传感器41与远程控制室连接,所述第二密性压力量程传感器41将传输信号发送至远程遥控室6;

39.第四步,在天然气再气化系统管路中有密性泄漏风险的部件四周贴敷美纹纸,天

然气再气化系统管路中有密性泄漏风险的部件包括天然气再气化系统管路中所有的连接法兰;

40.第五步,在天然气再气化系统管路以及氮气输入模块中安装多个远程遥控摄像头,所述远程遥控摄像头与远程遥控室6连接,所述远程遥控摄像头将传输信号发送至远程遥控室6;

41.第六步,将液氮输入模块5与天然气再气化系统管路连接;并通过远程遥控室6遥控使液氮输入模块5中的氮气输送至天然气再气化系统管路中;

42.第七步,液氮输入模块5中的氮气输送至天然气再气化系统管路后,在远程遥控室6通过所述第一密性压力量程传感器42和所述第二密性压力量程传感器41传输至远程遥控室6的传输信号生成的上游管路74压力曲线和下游管路75压力曲线控制超压保护阀,当下游管路75的压力达到管路高压密性的测试压力时,关闭超压保护阀,对下游管路75高压密性进行检测;

43.第八步,下游管路75高压密性检测时液氮输入模块5继续向上游管路74输送氮气,当上有管路的压力达到管路高压密性的测试压力时,停止液氮输入模块5的氮气输送,进行上游管路74高压密性进行检测;

44.第九步,当上游管路74高压密性检测完成后,进行天然气再气化系统管路压力泄放,当天然气再气化系统管路压力泄放完成后,将液氮输入模块5与天然气再气化系统管路分离完成天然气再气化系统管路高压密性检测。

45.上述第一步中的防飞射管夹为多孔角钢尼龙制作。

46.上述第五步中的远程遥控摄像头分别具体布置在第二密性安全阀 31区域、外输计量单元部件连接部区域12、超压保护阀连接部外舷监控部区域13、第一密性压力表22区域、第三再气化链过程管路高压部件连接部区域15、第二密性压力表区域、下油管路计量单元区域17、第二密性压力量程传感器区域18、超压保护阀连接部内舷监控部区域19、第一密性压力量程传感器区域110、再气化吸入罐艉部过程管路高压部件连接部区域111、再气化吸入罐艏部过程管路高压部件连接部区域112、第一再气化链过程管路高压部件连接部区域113、第二再气化链过程管路高压部件连接部区域114、登船工装管路船上连接部区域115、高压汽化器出口压力表56区域、增压泵区域117和液氮槽罐车供液区域118。

47.上述第二密性安全阀31区域安装的远程遥控摄像头还监控再气化高压esd阀部件连接部区域11;所述第一密性压力表22区域安装的远程遥控摄像头还监控第三再气化链高压部件连接部区域14;所述高压汽化器出口压力表56区域安装的远程遥控摄像头还监控密性安全阀和泄放遥控阀区域116。

48.上述第六步中的液氮输入模块5包括液氮槽罐车51、增压泵52、高压汽化器53、高压软管54、登船工装管路55和高压气包58;所述液氮槽罐车51氮气出口设置液氮开关64,所述液氮槽罐车51放置在液氮槽罐车供液区域118,所述液氮槽罐车51与所述增压泵52连接;所述增压泵52设置有增压泵开关65,所述增压泵52与所述高压汽化器53连接;所述高压汽化器53与所述登船工装管路55通过高压软管54连接;所述登船工装管路55与高压气包58连接,所述高压气包58与所述第一再气化链中的吹洗管接口连接;所述高压汽化器53输出端设置有密性安全阀57和泄放遥控阀66;所述液氮开关64、所述增压泵开关65和所述泄放遥控阀66通过远程遥控室6远程控制;所述液氮输入模块5设置在码头处;将氮气输入模块安

装在码头处,避免了液氮罐需高调后进行密性检测的危险性,同时氮气输入模块中设置高压软管54与登船工装管路 55连接,避免了因海水潮汐现象使船舶与氮气输入模块的相对高度变化导致氮气输入泄露的风险,提高了天然气再气化系统管路高压密性检测的安全性。

49.上述登船工装管路55通过固定支架与船体固定连接,所述登船工装管路55上设置有斜拉绳索,所述斜拉绳索分别与所述登船工装管路55 首端和末端连接,所述斜拉绳索与水平线夹角为45

°

。

50.上述远程控制室设置有电磁阀遥控开关63、控制器开关61和摄像开关62,所述电磁阀遥控开关63控制电磁阀开启与关闭,所述电磁阀设置在所述超压保护阀内;所述控制器开关61分别控制所述液氮开关 64、所述增压泵开关65和所述泄放遥控阀66的开启与关闭;所述摄像开关62控制设置在天然气再气化系统管路以及氮气输入模块中的远程遥控摄像头。

51.上述第七步中的超压保护阀关闭的具体步骤为:当下游管路75的压力达到管路高压密性的测试压力时,通过远程控制室的电磁阀遥控开关 63将电磁阀断电,当电磁阀断电后,超压保护阀自动关闭。

52.上述下游管路75的测试压力为18.8mpa,所述上游管路74的测试压力为25.5mpa。

53.上述第九步中的天然气再气化系统管路压力泄放的具体步骤为:当天然气再气化系统管路高压密性检测完成后,远程控制室通过控制器开关61将泄放遥控阀66的开度打开5%进行氮气泄放,当上游管路74的压力每下降20bar时,将泄放遥控阀66的开度开大10%;当上游管路74 中的压力降低到与下游管路75压力相同时,远程控制室通过电磁阀遥控开关63将电磁阀通电,使超压保护阀自动打开将上游管路74和下游管路75连通;当天然气再气化系统管路中压力泄放至80bar以下时,将所述泄放遥控阀66的开度完全打开完成天然气再气化系统管路的压力泄放。

54.最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制;尽管参照较佳实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解;依然可以对发明的具体实施方式进行修改或者对部分技术特征进行等同替换;而不脱离本发明技术方案的精神,其均应涵盖在本发明请求保护的技术方案范围当中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。