1.本发明属于内流压力测试技术领域,具体涉及一种适用于涡轮级间宽测量范围的五孔压力探针,适用于发动机涡轮级间三维流场的测量。

背景技术:

2.为了获取发动机中涡轮部件的性能参数以及其内部的流场结构,需要对其级间进行压力测量,目前工程应用中常用的测量手段主要是通过接触式压力探针来实现。五孔压力探针由于其尺寸小、结构简单,且能测量三维流场的气动参数而被广泛使用。

3.但发动机涡轮部件级间距离较小,空间结构紧凑,这对探针的尺寸产生了很大限制,也对探针的结构设计提出了很高的要求。如果采用附图14a所示(发明专利:一种基于五孔探针的高速列车侧风测量终端,201711432718.8)的直型探针头部结构,在涡轮级间测量时无法实现对垂直于探针方向气流的测量;如果采用附图14b所示(发明专利:一种测量高亚音三维流场的锥头稳态温度压力组合探针,201710247025.5)的直接在探针头部侧面开孔的结构,探针头部也会对来流形成滞止作用,影响探针测量的精度;附图14c所示(发明专利:一种动态五孔探针,201710342115.2)的“l”型的头部结构虽然可以避免头部对测量的影响,但是“l”型伸出的部分太长,无法插入到涡轮级间较窄的空间中完成测。此外,探针的尺寸太大也会对被测的流场环境造成严重干扰,影响测量的准确性,随着对涡轮部件的不断优化,其内部气流速度不断提高,速度可以达到高亚音甚至超音,被测流场具有很宽的马赫数变化范围,探针对流场本身的破坏也会更加严重,这也对探针的气动设计、几何尺寸和结构设计带来了更大的挑战。

4.随着现代发动机对高性能的追求,涡轮叶片大多采用弯掠造型设计,叶片曲率变化很大,这意味着气流在经过一级叶片后角度也会产生很大变化,在不同的叶高方向角度差别更大,可以达到

±

60

°

范围或更高的变化,常规的五孔探针测量的角度范围为

±

25

°

左右,难以满足在涡轮级间这种复杂内流环境中的测量需求。为了解决这个问题,目前工程上常用的做法有以下两种:一种是增加探头上孔的数量,如七孔、十二孔、十八孔探针,但随着孔数量的增加会造成探针支杆直径和探头尺寸变大,不仅会对流场产生更严重的干扰,还难以满足在狭窄空间进行高分辨率测量的需求。另一种方法是通过位移机构夹持五孔探针,在不同叶高位置带动探针自转来测量气流角度变化大的流场结构,然而在一些体积较小、结构紧凑的涡轮试验器上却难以加装位移机构。此外,通过旋转来覆盖宽气流角的测量范围,会使得测试时间成倍增长,也会引入很多不必要的测试误差。

5.上述的这些五孔压力探针在尺寸、结构和角度测量范围等方面存在问题,严重制约了针对发动机涡轮部件开展的测试任务和科学研究。因此,急需一种适用于涡轮级间宽测量范围的五孔压力探针,用于发动机涡轮级间三维流场参数的测量。

技术实现要素:

6.针对现有的五孔压力探针难以满足在涡轮级间宽范围测量需求的问题,本发明提

出了一种适用于涡轮级间宽测量范围的五孔压力探针,首先通过创新性的探针头部和支杆结构设计,实现对涡轮级间宽马赫数流场的高精度测量;然后提出了两种新的五孔压力探针数据处理方法,可以实现对涡轮级间大气流角度变化范围的测量。本发明提出了一种新型的五孔压力探针结构,克服了传统五孔压力探针气动校准方法存在的缺点,创造性地将五孔压力探针测量角度范围扩大到

±

80

°

,能适用于0.1~1.4马赫数范围的级间流场测量,弥补了传统五孔压力探针在该测试环境下测量的不足。

7.本发明的技术方案是:

8.1、一种适用于涡轮级间宽测量范围的五孔压力探针,由探针支杆(1)、探针头部(2)、头部支杆(3)、测压中孔(4)、测压左孔(5)、测压右孔(6)、测压上孔(7)、测压下孔(8)、引压管通道(9)、引压管(10)组成,其特征在于:所述的头部支杆(3)与探针支杆(1)焊接;探针头部(2)位于头部支杆(3)前端,开设互不相通的测压中孔(4)、测压左孔(5)、测压右孔(6)、测压上孔(7)、测压下孔(8);所述的引压管(10)封装于探针支杆(1)内部,一端与探针头部(2)的五个测压孔相通,另一端经引压管通道(9)从探针支杆(1)尾部引出;

9.2、进一步,探针支杆(1)为圆柱体,其截面直径为4毫米~40毫米;

10.3、进一步,头部支杆(3)整体呈“了”型,中间转角处采用圆弧过渡,其截面形状为正方形,边长为0.8毫米~6毫米,其中一条直角棱边正对来流方向,四条直角棱边打磨圆角或保持锐角,头部支杆(3)侧面作为探针水平定位面使用;

11.4、进一步,头部支杆(3)尺寸在顶部方向投影不超出探针支杆(1)截面,与探针支杆(1)截面外边距离为0.5毫米~1毫米,探针头部(2)中心轴线距离头部支杆(3)与探针支杆(1)连接面的尺寸为2~5倍探针支杆(1)边长;

12.5、探针头部(2)结构为棱台,侧面锥角为30

°

~120

°

,顶面边长为0.2毫米~1.6毫米,四个侧棱打磨圆角或保持锐角,测压中孔(4)位于棱台顶面中心,其中心轴线正对来流方向,测压左孔(5)、测压右孔(6)、测压上孔(7)和测压下孔(8)分别位于棱台得四个侧面,与测压中孔(4)的距离为0.2毫米~2毫米;

13.6、进一步,在校准风洞中对一种适用于涡轮级间宽测量范围的五孔压力探针进行宽范围校准,校准的速度范围为0.1马赫~1.4马赫,偏转角范围为-80

°

~80

°

,俯仰角范围为-80

°

~80

°

;

14.7、进一步,通过宽范围五孔探针数据处理方法,获得每个马赫数下,不同偏转角和俯仰角的偏转角系数、俯仰角系数、总压系数和静压系数的校准曲线,所述的宽范围五孔探针数据处理方法包含以下两种方法:

15.第一种为四域法,其特征在于:

16.步骤一:偏转角系数、俯仰角系数、总压系数和静压系数定义如下:

[0017][0018][0019][0020]

[0021]

其中:c

py

为偏转角系数,c

pp

为俯仰角系数,c

pt

为总压系数,c

ps

为静压系数,校准风洞的来流总压和静压分别为p

t

和ps,五孔压力探针中孔、左孔、右孔、上孔和下孔测得的压力值分别为p1、p2、p3、p4和p5;

[0022]

步骤二:通过以上定义分别获得每个来流马赫数下,各域的偏转角系数、俯仰角系数、总压系数和静压系数的校准曲线,将校准曲线在左孔压力值与右孔压力值相等处、上孔压力值与下孔压力值相等处分成四个域:第一象限、第二象限、第三象限和第四象限;

[0023]

步骤三:实际测量时,首先比较左、右孔压力值的大小以及上、下孔压力值的大小,判断选取对应域的校准曲线:

[0024]

当右孔压力值大于左孔压力值,且上孔压力值大于下孔压力值时,选取第一象限的校准曲线;

[0025]

当左孔压力值大于右孔压力值,且上孔压力值大于下孔压力值时,选取第二象限的校准曲线;

[0026]

当左孔压力值大于右孔压力值,且下孔压力值大于上孔压力值时,选取第三象限的校准曲线;

[0027]

当右孔压力值大于左孔压力值,且下孔压力值大于上孔压力值时,选取第四象限的校准曲线;步骤四:用实际测得的五个孔的压力值,计算得出偏转角系数和俯仰角系数,然后通过对应域的校准曲线插值计算出实际测量的偏转角、俯仰角、总压、静压和马赫数;

[0028]

第二种为五域法,其特征在于:

[0029]

步骤一:根据宽范围校准获得的五个感压孔数据,比较各孔压力值,以压力值最大孔所在方位进行分域,将校准数据分为中域、左域、右域、上域和下域;

[0030]

步骤二:各域的偏转角系数、俯仰角系数、总压系数和静压系数定义如下:

[0031]

中域:

[0032]

pp=(p1 p2 p3 p4)/4

[0033][0034][0035][0036][0037]

左域:

[0038]

pp=(p4 p5)/2

[0039][0040][0041]

[0042][0043]

右域:

[0044]

pp=(p4 p5)/2

[0045][0046][0047][0048][0049]

上域:

[0050]

pp=(p2 p3)/2

[0051][0052][0053][0054][0055]

下域:

[0056]

pp=(p2 p3)/2

[0057][0058][0059][0060][0061]

其中:c

py

为偏转角系数,c

pp

为俯仰角系数,c

pt

为总压系数,c

ps

为静压系数,校准风洞的来流总压和静压分别为p

t

和ps,五孔压力探针中孔、左孔、右孔、上孔和下孔测得的压力值分别为p1、p2、p3、p4和p5;

[0062]

步骤三:通过以上定义分别获得不同来流马赫数下各域的偏转角系数、俯仰角系数、总压系数和静压系数的校准曲线;

[0063]

步骤四:测量时,比较实际测得的五个孔的压力值,根据压力值最大孔所在方位确定所在的域,按照所在域的偏转角系数和俯仰角系数定义,计算得出偏转角系数和俯仰角系数,通过校准得到的校准曲线插值计算出实际测量的偏转角、俯仰角、总压、静压和马赫数。

[0064]

本发明的有益效果是:

[0065]

与现有的五孔压力探针相比,本发明一种适用于涡轮级间宽测量范围的五孔压力探针可取得以下有益效果:

[0066]

有益效果一:本发明中的探针头部支杆结构采用方形转体设计,探针头部采用棱台设计,这样的结构不仅利于探针的加工和安装,还能有效降低头部支杆对超音速气流的干扰和堵塞影响,使其能够适用于涡轮级间较宽马赫数范围流场的测试。

[0067]

有益效果二:本发明中五孔探针头部支杆在顶部方向投影不超出探针支杆的截面,这样便于插入到涡轮级间的狭窄空间开展测试;其头部支杆整体呈“了”型,中间转角处采用圆弧过渡,这样的结构设计可以使探针头部尽可能远离其头部支杆及探针支杆,有效的减少头部支杆及探针支杆对测量精度带来的影响。

[0068]

有益效果三:本发明中的两种新五孔探针数据处理方法,与传统的五孔探针数据处理方法相比,具有更宽的角度测量范围,使其能更好的应用于涡轮级间宽气流角度变化范围的测试和研究。

附图说明

[0069]

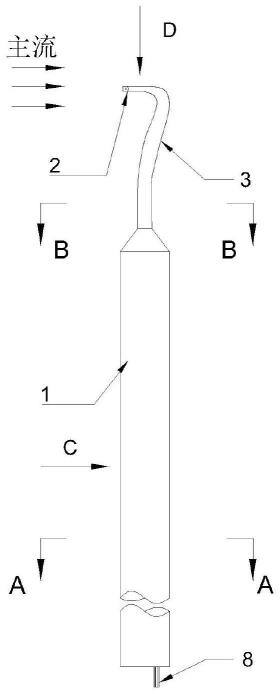

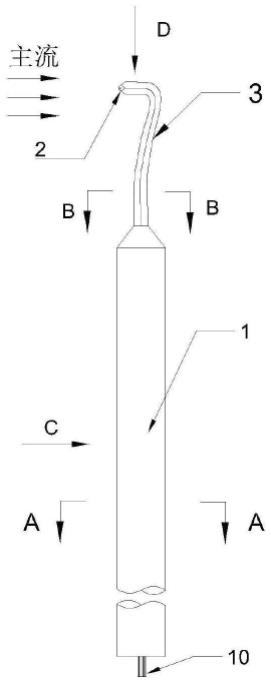

图1是本发明实施例一中的一种适用于涡轮级间宽测量范围的五孔压力探针的结构示意图。

[0070]

图2是图1的左视图

[0071]

图3是图2的局部放大视图。

[0072]

图4是图1的a截面剖视图。

[0073]

图5是图1的b截面剖视图。

[0074]

图6是图1的俯视图。

[0075]

其中:1-探针支杆、2-探针头部、3-头部支杆、4-测压中孔、5-测压左孔、6-测压右孔、7-测压上孔、8-测压下孔、9-引压管通道、10-引压管。

[0076]

图7是本发明实施例一的安装示意图。

[0077]

其中:1-机匣,2-轮毂,3-涡轮静子,4-被测涡轮级转子,5-被测涡轮级静子,6-用于涡轮级间宽范围测量的本发明五孔探针。

[0078]

图8是图7的局部放大视图。

[0079]

图9是本发明实施例一中的校准曲线分域示意图。

[0080]

图10是本发明实施例一中的第一象限校准曲线。

[0081]

图11是本发明实施例一中的第二象限校准曲线。

[0082]

图12是本发明实施例一中的第三象限校准曲线。

[0083]

图13是本发明实施例一中的第四象限校准曲线。

[0084]

图14是现有技术的结构示意图。

具体实施方式

[0085]

下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

[0086]

实施例一:

[0087]

对于涡轮级间三维流场的测量,其测量来流角度变化范围大,为了保证空间分辨率和精细化测量,因此可采用下述实施方式:

[0088]

如图1~6所示为本发明一种适用于涡轮级间宽测量范围的五孔压力探针,图7和图8为本发明探针用于测量涡轮转子出口级间三维流场的示意图。

[0089]

本实施例中,一种适用于涡轮级间宽测量范围的五孔压力探针,由探针支杆(1)、探针头部(2)、头部支杆(3)、测压中孔(4)、测压左孔(5)、测压右孔(6)、测压上孔(7)、测压下孔(8)、引压管通道(9)、引压管(10)组成,其特征在于:所述的头部支杆(3)与探针支杆(1)焊接;探针头部(2)位于头部支杆(3)前端,开设互不相通的测压中孔(4)、测压左孔(5)、测压右孔(6)、测压上孔(7)、测压下孔(8);所述的引压管(10)封装于探针支杆(1)内部,一端与探针头部(2)的五个测压孔相通,另一端经引压管通道(9)从探针支杆(1)尾部引出;

[0090]

进一步,探针支杆(1)为圆柱体,其截面直径为6毫米;

[0091]

进一步,头部支杆(3)整体呈“了”型,中间转角处采用圆弧过渡,其截面形状为正方形,边长为2毫米,其中一条直角棱边正对来流方向,四条直角棱边打磨圆角,头部支杆(3)作为探针定位面使用;

[0092]

进一步,头部支杆(3)尺寸在顶部方向投影不超出探针支杆(1)截面,与探针支杆(1)截面外边距离为0.5毫米,探针头部(2)中心轴线距离头部支杆(3)与探针支杆(1)连接面的尺寸为2.5倍探针支杆(1)边长;

[0093]

探针头部(2)结构为棱台,侧面锥角为70

°

,顶面边长为1毫米,四个侧棱保持锐角,测压中孔(4)位于棱台顶面中心,其中心轴线正对来流方向,测压左孔(5)、测压右孔(6)、测压上孔(7)和测压下孔(8)分别位于棱台得四个侧面,与测压中孔(4)的距离为1毫米毫米;

[0094]

进一步,在校准风洞中对一种适用于涡轮级间宽测量范围的五孔压力探针进行宽范围校准,校准的速度范围为0.1马赫~1.4马赫,偏转角范围为-70

°

~70

°

,俯仰角范围为-50

°

~50

°

,其中马赫数校准间隔为0.1马赫,偏转角和俯仰角的校准间隔均为5

°

;

[0095]

进一步,通过宽范围五孔探针数据处理方法中的四域法对以上校准数据进行处理,其特征在于:

[0096]

步骤一:偏转角系数、俯仰角系数、总压系数和静压系数定义如下:

[0097][0098][0099][0100][0101]

其中:c

py

为偏转角系数,c

pp

为俯仰角系数,c

pt

为总压系数,c

ps

为静压系数,校准风洞的来流总压和静压分别为p

t

和ps,五孔压力探针中孔、左孔、右孔、上孔和下孔测得的压力值分别为p 1

、p 2

、p 3

、p 4

和p 5

;

[0102]

步骤二:通过以上定义分别获得不同来流马赫数下各域的偏转角系数、俯仰角系数、总压系数和静压系数的校准曲线,将校准曲线在左孔压力值与右孔压力值相等处、上孔压力值与下孔压力值相等处分成四个域:第一象限、第二象限、第三象限和第四象限,如图9

所示;

[0103]

步骤三:实际测量时,首先比较左、右孔压力值的大小以及上、下孔压力值的大小,判断选取对应域的校准曲线:

[0104]

当右孔压力值大于左孔压力值,且上孔压力值大于下孔压力值时,选取第一象限的校准曲线;

[0105]

当左孔压力值大于右孔压力值,且上孔压力值大于下孔压力值时,选取第二象限的校准曲线;

[0106]

当左孔压力值大于右孔压力值,且下孔压力值大于上孔压力值时,选取第三象限的校准曲线;

[0107]

当右孔压力值大于左孔压力值,且下孔压力值大于上孔压力值时,选取第四象限的校准曲线;

[0108]

各象限校准曲线如图10~13所示;

[0109]

步骤四:用实际测得的五个孔的压力值,计算得出偏转角系数和俯仰角系数,然后通过对应域的校准曲线插值计算出实际测量的偏转角、俯仰角、总压、静压和马赫数。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。