一种鞋帮入楦质量检测方法、系统、设备及程序产品与流程

- 国知局

- 2024-07-12 11:11:37

本发明属于鞋具质量检测,具体涉及一种鞋帮入楦质量检测方法、系统、设备及程序产品。

背景技术:

1、中国是制鞋业大国,制鞋产量约占全世界产量的55%。在制鞋工序中,鞋帮入楦工序是制鞋品质保障非常重要的一个环节,具体地,鞋帮入楦工序是将鞋帮与鞋楦进行精确配合,以使鞋帮能够紧密贴合鞋楦,进而形成鞋子的基本形状。目前,绝大多数制鞋工序均还是由人工手动完成,在鞋帮入楦工序完成后,通常通过负责品检工序的工作人员手动进行质量检测。

2、但是,在使用现有技术过程中,发明人发现现有技术中至少存在如下问题:

3、一方面,人工手动检测需要耗费品检人工成本,导致人力成本较高;另一方面,人工检测通常没有精确的量化标准,主要依赖用户肉眼确认,而鞋帮是三维立体结构,人眼目视的偏差值比较大,使得人工检测存在一定的误检和漏检,这在很大程度上导致成品鞋存在一致性差的问题,影响鞋品的整体质量。

技术实现思路

1、本发明旨在至少在一定程度上解决上述技术问题,本发明提供了一种鞋帮入楦质量检测方法、系统、设备及程序产品。

2、为了实现上述目的,本发明采用以下技术方案:

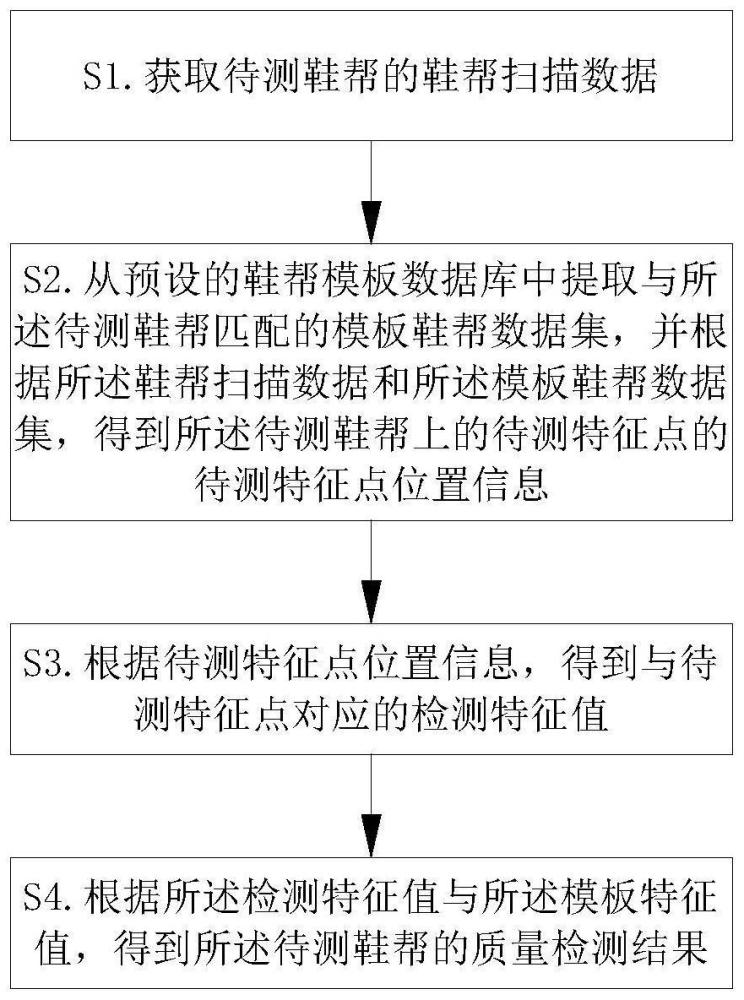

3、第一方面,本发明提供了一种鞋帮入楦质量检测方法,包括:

4、获取待测鞋帮的鞋帮扫描数据;

5、从预设的鞋帮模板数据库中提取与所述待测鞋帮匹配的模板鞋帮数据集,并根据所述鞋帮扫描数据和所述模板鞋帮数据集,得到所述待测鞋帮上的待测特征点的待测特征点位置信息;其中,所述模板鞋帮数据集中包括模板特征值;

6、根据待测特征点位置信息,得到与待测特征点对应的检测特征值;

7、根据所述检测特征值与所述模板特征值,得到所述待测鞋帮的质量检测结果。

8、本发明可降低对鞋帮入楦的质量检测的人力成本,检测效率高,同时可提高检测精度。具体地,本发明在实施过程中,先获取待测鞋帮的鞋帮扫描数据;再从预设的鞋帮模板数据库中提取与所述待测鞋帮匹配的模板鞋帮数据集,并根据所述鞋帮扫描数据和所述模板鞋帮数据集,得到所述待测鞋帮上的待测特征点的待测特征点位置信息;其中,所述模板鞋帮数据集中包括模板特征值;随后,根据待测特征点位置信息,得到与待测特征点对应的检测特征值;最后,根据所述检测特征值与所述模板特征值,得到所述待测鞋帮的质量检测结果。在此过程中,本发明实现了对鞋帮入楦的质量进行自动检测,人力成本低,检测效率高,同时可提高检测精度,经实践证明,采用本发明进行检测的精度可达到0.5mm,同时便于将质量不合格的鞋帮半成品及时进行返工,从而提升整体的制鞋良率。

9、在一个可能的设计中,所述模板鞋帮数据集中还包括模板鞋帮基本参数;对应地,从预设的鞋帮模板数据库中提取与所述待测鞋帮匹配的模板鞋帮数据集,包括:

10、获取所述待测鞋帮的鞋帮基本参数;

11、根据所述待测鞋帮的鞋帮基本参数,从所述模板鞋帮数据集中检索得到与所述待测鞋帮的鞋帮基本参数相同的模板鞋帮数据集,并将该模板鞋帮数据集作为与所述待测鞋帮匹配的模板鞋帮数据集。

12、在一个可能的设计中,所述鞋帮扫描数据为以所述待测鞋帮外圈的路径环绕所述待测鞋帮一圈,对所述待测鞋帮外圈的外表面进行扫描得到,所述鞋帮扫描数据包括所述待测鞋帮的三维点云数据和二维图像数据;

13、对应地,所述模板鞋帮数据集中包括模板鞋帮扫描数据和模板特征点位置信息,所述模板鞋帮扫描数据包括三维点云模板数据和二维图像模板数据,根据所述鞋帮扫描数据和所述模板鞋帮数据集,得到所述待测鞋帮上的待测特征点的待测特征点位置信息,包括:

14、对所述三维点云数据和所述三维点云模板数据进行点云匹配,以便得到与所述三维点云模板数据之间的误差最小的变换后三维点云数据;其中,所述变换后三维点云数据为对所述三维点云数据进行点云变换后得到;

15、根据所述三维点云模板数据和所述二维图像模板数据,获取与所述模板特征点位置信息对应的模板特征点的模板特征描述子;

16、以任一模板特征点的模板特征点位置信息为球心且以r为半径的球内区域为搜索区域,并获取所述变换后三维点云数据位于所述搜索区域内的所有待测点的待测特征描述子;其中,r>0;

17、将各待测点的待测特征描述子依次与所述模板特征描述子进行比对,并选择其中与所述模板特征描述子之间的误差最小的待测点作为所述待测鞋帮的待测特征点;

18、从所述变换后三维点云数据中提取得到所述待测特征点的三维坐标数据,并将该三维坐标数据作为所述待测鞋帮上的待测特征点的待测特征点位置信息。

19、在一个可能的设计中,对所述三维点云数据和所述三维点云模板数据进行点云匹配,包括:

20、获取所述三维点云数据和所述三维点云模板数据之间的最佳变换矩阵;

21、所述三维点云数据根据所述最佳变换矩阵进行点云变换,得到所述变换后三维点云数据;其中,所述变换后三维点云数据与所述三维点云模板数据之间的误差最小;

22、所述最佳变换矩阵包括最佳旋转矩阵和最佳平移矩阵;对应地,所述变换后三维点云数据与所述三维点云模板数据之间的误差为:

23、

24、式中,p′指代所述变换后三维点云数据;q指代所述三维点云模板数据;r指代最佳旋转矩阵;t指代最佳平移矩阵;pi指代所述鞋帮扫描数据中的第i个点的三维坐标数据;qi指代所述模板鞋帮扫描数据中第i个点的三维坐标模板数据;n为所述三维点云数据和所述三维点云模板数据的总数。

25、在一个可能的设计中,根据所述三维点云模板数据和所述二维图像模板数据,获取与所述模板特征点位置信息对应的模板特征点的模板特征描述子,包括:

26、根据所述三维点云模板数据和所述二维图像模板数据,获取与所述模板特征点最近邻的k个样本点,以及k个样本点的三维坐标数据和颜色数据;其中,k为大于0的自然数;

27、对k个样本点和所述模板特征点组成的点集进行两两配对,得到k(k+1)/2组点对;

28、根据所述三维点云模板数据,构建每组点对的局部uvw坐标系;任一点对的所述局部uvw坐标系中的坐标值如下:u=ns,w=y×v;式中,pt和ps分别为当前点对中两个点的三维坐标数据;ns为与三维坐标数据ps对应点的法向量;×表示外积符号;

29、使用各局部uvw坐标系中的坐标值,得到对应点对中各点的特征描述向量;其中,与三维坐标数据ps对应点的特征描述向量中的描述参数为:

30、α=v·nt;

31、

32、θ=tan-1(w·ns,u·ns);

33、d=‖pt-ps‖2;

34、γ=‖ct-cs‖2;

35、式中,α、δ、θ、d和γ均指代描述参数,α、δ和θ为两个点连线构成的坐标系与基坐标系之间的角度变换关系,d为所述局部uvw坐标系对应点对中两点的欧氏距离,γ为所述局部uvw坐标系对应点对中两点的颜色数据之间的欧式距离;·表示内积符号;ct为所述局部uvw坐标系对应点对中两点的实际物理距离;cs为所述局部uvw坐标系对应点对中两点的颜色差异值;

36、根据点集中所有点的特征描述向量,对所述模板特征点进行编码,得到所述模板特征点的模板特征描述子。

37、在一个可能的设计中,所述待测特征点设置有多个,与待测特征点对应的检测特征值包括两个指定待测特征点之间的距离;对应地,得到两个指定待测特征点之间的距离,包括:

38、获取两个指定待测特征点对应的两个指定待测特征点位置信息,并根据两个指定待测特征点位置信息构建切平面;其中,所述切平面为以两个指定待测特征点连成的直线,以及两个指定待测特征点对应的法向量构成的平面;

39、将所述切平面与所述待测鞋帮的三维点云数据相交,得到交线线段;

40、对所述交线线段进行离散化处理,得到多个离散后线段;

41、获取多个离散后线段的长度,并将多个离散后线段的长度进行累加,得到两个指定待测特征点之间的距离。

42、在一个可能的设计中,得到所述待测鞋帮的质量检测结果如为质量不合格,则输出不合格位置信息至预设的鞋帮划线装置,以便所述鞋帮划线装置对待测鞋帮上与不合格位置信息对应的位置进行划线标记。

43、第二方面,本发明提供了一种鞋帮入楦质量检测系统,用于实现如上述任意一项所述的鞋帮入楦质量检测方法;所述鞋帮入楦质量检测系统包括:

44、扫描数据获取模块,用于获取待测鞋帮的鞋帮扫描数据;

45、位置信息计算模块,与所述扫描数据获取模块通信连接,用于从预设的鞋帮模板数据库中提取与所述待测鞋帮匹配的模板鞋帮数据集,并根据所述鞋帮扫描数据和所述模板鞋帮数据集,得到所述待测鞋帮上的待测特征点的待测特征点位置信息;其中,所述模板鞋帮数据集中包括模板特征值;

46、特征值计算模块,与所述扫描数据获取模块通信连接,用于根据待测特征点位置信息,得到与待测特征点对应的检测特征值;

47、检测结果获取模块,与所述特征值计算模块通信连接,用于根据所述检测特征值与所述模板特征值,得到所述待测鞋帮的质量检测结果。

48、第三方面,本发明提供了一种电子设备,包括:

49、存储器,用于存储计算机程序指令;以及,

50、处理器,用于执行所述计算机程序指令从而完成如上述任意一项所述的鞋帮入楦质量检测方法的操作。

51、第四方面,本发明提供了一种计算机程序产品,包括计算机程序或指令,所述计算机程序或所述指令在被计算机执行时实现如上述任意一项所述的鞋帮入楦质量检测方法。

本文地址:https://www.jishuxx.com/zhuanli/20240614/91147.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表