一种气流烘丝机冷却后水分控制方法与流程

- 国知局

- 2024-07-12 11:30:41

本属发明属于烟草行业制丝生产领域,具体涉及一种气流烘丝机冷却后水分控制方法。

背景技术:

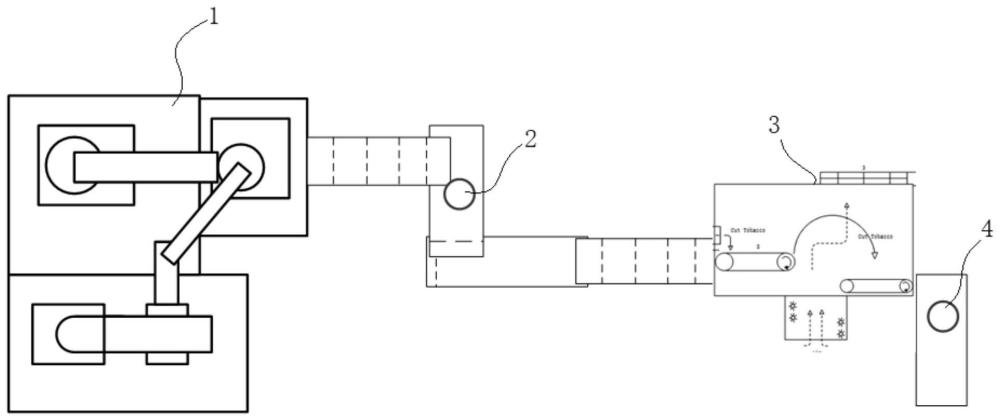

1、在卷烟生产加工过程中,气流烘丝机(hdt)主要用于对高温高湿的烟丝进行快速干燥、膨胀和定型,而hdt冷却后水分是hdt工艺的关键质量指标。现有的hdt冷却后水分控制方法中,待系统判断已到达稳态后,采用冷却水分反馈的pid控制方法,即在风选冷却后通过水分仪采集冷却后水分,将采集的水分反馈回系统,通过pid控制器模型调节燃烧炉的能量值,再通过燃烧炉能量值调节天然气的进气量开关,最终实现出口水分的反馈控制。

2、采用冷却水分反馈的控制算法,由于冷却后水分的测量点与hdt距离较远,故反馈存在较大的时间滞后,即当被控过程(hdt腔体内的烟丝水分)存在波动时,烟丝需要30s钟时间到达冷却后水分仪才可被检测到波动,然后再对被控过程进行调节,导致实际控制效果不理想,sd值波动大,跟车间控制目标存在较大的差距。

技术实现思路

1、本发明的目的在于提供一种气流烘丝机冷却后水分控制方法,以解决hdt气流烘丝机冷却后水分反馈控制滞后时间过长导致的sd值大,控制精度低的问题。

2、为实现上述目的,本申请是通过以下技术方案实现的:

3、一种气流烘丝机冷却后水分控制方法,包括以下步骤:

4、s1、在hdt出口处增加水分测量点,当hdt生产某一牌号的烟丝时,先通过过去同一牌号的设定批次烟丝历史数据,用最小二乘法得出hdt出口水分与冷却后水分的拟合函数关系;

5、s2、通过步骤s1中得出的拟合函数关系,计算得出冷却后水分在某一设定值下,hdt出口水分的设定值,该设定值即作为当前生产烟丝的hdt出口水分的设定值;

6、s3、生产启动后,hdt由待机阶段切换到启动阶段,此时仍旧通过hdt腔体内的工艺气体温度反馈值来控制燃烧炉的能量值;

7、s4、当系统进入稳态,并且冷却后水分的值与设定值偏差在设定范围内并且达到5分钟后,hdt由启动阶段切换到生产阶段;系统通过pid控制模型对hdt出口水分进行控制运算,获得当前时刻一个总值u作为燃烧炉能量值的设定值;

8、s5、根据燃烧炉能量值的设定值,调节燃烧炉的进气模拟量开关,直至燃烧炉能量值的实际值等于燃烧炉能量值的设定值。

9、进一步的,步骤s1中的设定批次烟丝历史数据为5批次。

10、进一步的,在步骤s3之前还包括步骤s21,hdt在投料生产前,先对hdt进行预热,当hdt腔体内的工艺气体温度达到设定值后,系统转入待机阶段,即达到生产条件。

11、进一步的,采用ndc红外水分仪对冷却后水分与hdt出口水分进行测量,水分设定相应时间为s。

12、进一步的,控制系统通过通讯实时读取ndc红外水分仪数据,每隔s1对水分数据处理运算一次,并对采集值进行平滑处理,hdt出口水分平滑处理函数为:pvn=0.1*xn+0.9*pvn-1,冷却后水分平滑处理函数为:pvn=0.5*xn+0.5*pvn-1,其中pvn为当前平滑处理结果,pvn-1为上一时刻平滑处理结果,xn为当前采样值。

13、进一步的,步骤s4中的控制运算为,设定值即步骤s2中得到的hdt出口水分设定值sp1,hdt出口水分检测值为实时反馈值pv1i,通过pid运算得出一个ui值,u1=k1p×(pv1-sp1),其中ui为hdt出口水分对应的燃烧炉能量值的设定值。

14、进一步的,对于hdt冷却后水分,系统通过pid控制模型进行运算,将生产配方中水分设定值作为pid的设定值sp2,处理后冷却后水分检测值为实时反馈值pv2i,在进入生产阶段时,为减少系统波动,系统将工艺气体温度pid控制器的u3值作为冷却后水分pid控制器的输出初始值,同时工艺气体温度pid控制器停止,确保u3值保持不变,冷却后水分pid控制器通过pid运算得出一个gi值,其中gi为hdt冷却后水分对应的燃烧炉能量值的设定值。

15、进一步的,步骤s4中的总值u作为燃烧炉能量值的设定值,u=ui+gi,即用总值u作为燃烧炉能量值的设定值sp3。

16、进一步的,在生产结束时,上述两个控制器停止运行,工艺气体温度pid控制器开始运行,并将总值u作为工艺气体温度pid控制器的初始值来控制燃烧炉的能量值。

17、本发明的有益效果是:

18、本技术方案解决了hdt气流烘丝机冷却后水分反馈控制滞后时间过长导致的sd值大,控制精度低的问题,在原有的冷却水分反馈的基础上,先通过历史数据得出hdt出口水分(滞后时间短,但波动大)的均值,并将历史数据的均值作为设定值对出口处水分进行控制,然后将平滑处理后的hdt出口处实际水分作为原有冷却水分反馈控制校正量的补充,改变了原有的控制器的控制框架有效减小了hdt冷却后水分的sd值,sd值数据降低了15%,提高了气流干燥机hdt的冷却水分控制能力,并使其达到工艺控制的要求。

技术特征:1.一种气流烘丝机冷却后水分控制方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的气流烘丝机冷却后水分控制方法,其特征在于,步骤s1中的设定批次烟丝历史数据为5批次。

3.根据权利要求1所述的气流烘丝机冷却后水分控制方法,其特征在于,在步骤s3之前还包括步骤s21,hdt在投料生产前,先对hdt进行预热,当hdt腔体内的工艺气体温度达到设定值后,系统转入待机阶段,即达到生产条件。

4.根据权利要求1所述的气流烘丝机冷却后水分控制方法,其特征在于,采用ndc红外水分仪对冷却后水分与hdt出口水分进行测量,水分设定相应时间为s。

5.根据权利要求4所述的气流烘丝机冷却后水分控制方法,其特征在于,控制系统通过通讯实时读取ndc红外水分仪数据,每隔s1对水分数据处理运算一次,并对采集值进行平滑处理,hdt出口水分平滑处理函数为:pvn=0.1*xn+0.9*pvn-1,冷却后水分平滑处理函数为:pvn=0.5*xn+0.5*pvn-1,其中pvn为当前平滑处理结果,pvn-1为上一时刻平滑处理结果,xn为当前采样值。

6.根据权利要求1所述的气流烘丝机冷却后水分控制方法,其特征在于,步骤s4中的控制运算为,设定值即步骤s2中得到的hdt出口水分设定值sp1,hdt出口水分检测值为实时反馈值pv1 i,通过pid运算得出一个ui值,u1=k1p×(pv1i-sp1),其中ui为hdt出口水分对应的燃烧炉能量值的设定值。

7.根据权利要求6所述的气流烘丝机冷却后水分控制方法,其特征在于,对于hdt冷却后水分,系统通过pid控制模型进行运算,将生产配方中水分设定值作为pid的设定值sp2,处理后冷却后水分检测值为实时反馈值pv2i,在进入生产阶段时,为减少系统波动,系统将工艺气体温度pid控制器的u3值作为冷却后水分pid控制器的输出初始值,同时工艺气体温度pid控制器停止,确保u3值保持不变,冷却后水分pid控制器通过pid运算得出一个gi值,其中gi为hdt冷却后水分对应的燃烧炉能量值的设定值。

8.根据权利要求7所述的气流烘丝机冷却后水分控制方法,其特征在于,总值u=ui+gi,即用总值u作为燃烧炉能量值的设定值sp3。

9.根据权利要求1所述的气流烘丝机冷却后水分控制方法,其特征在于,在生产结束时,上述两个控制器停止运行,工艺气体温度pid控制器开始运行,并将总值u作为工艺气体温度pid控制器的初始值来控制燃烧炉的能量值。

技术总结本发明涉及一种气流烘丝机冷却后水分控制方法,通过在原有的冷却水分反馈的基础上,新增HDT出口水分测量点,通过历史数据得出HDT出口水分的均值,并将历史数据的均值作为设定值对出口处水分进行运算,然后将平滑处理后的HDT出口处实际水分作为原有冷却水分反馈控制校正量的补充,改变了原有的控制器的控制框架,有效减小了HDT冷却后水分的SD值,提高了气流干燥机HDT的冷却水分控制能力,并使其达到工艺控制的要求。技术研发人员:杨凯华,潘凡达,马大荣,丁伟,金军杰,李汉莹,徐锦青,龚岳雄受保护的技术使用者:浙江中烟工业有限责任公司技术研发日:技术公布日:2024/2/1本文地址:https://www.jishuxx.com/zhuanli/20240614/93347.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表