一种提升烟丝质量的烘丝机控制方法及其存储介质与流程

- 国知局

- 2024-07-12 11:34:26

本发明属于烟丝烘烤加工,尤其涉及一种提升烟丝质量的烘丝机控制方法,具体是涉及一种提升烟丝质量的烘丝机控制方法及其存储介质。

背景技术:

1、目前,卷烟厂烘丝机广泛使用薄板模式进行生产。烘丝机出口水分控制主要靠改变薄板温度,控制上存在一定滞后,薄板模式下烟丝通过和异形薄板热交换器进行充分接触快速脱去设定的水分,使干燥后的烟丝水分值快速逼近出口物料水分设定值,但来料的水分和瞬时流量会在一定程度内波动,导致薄板温度随着脱水量的改变而改变,由于薄板模式具有较强的脱水能力,从而出现调整后出口水分波动大的现象。

2、因此,研制一种有效控制烘丝机运行,减少控制滞后性以提升烟丝烘丝质量的方法是解决问题的关键。

技术实现思路

1、针对上述背景技术中存在的诸多缺陷与不足,本发明对此进行了改进和创新,目的在于提供一种能够提前预测和控制烘丝机热风风量,在保证薄板温度和热风温度恒定的前提下,通过调节前室热风风量的大小来保证干燥后水分的稳定,从而控制烘丝机出口烟丝含水率,提高水分的标准偏差,提高干燥后烟丝的品质。

2、本发明另一个发明目的是通过采集来料水分、环境温湿度、蒸汽源压力、干度等关键参数,通过相应的算法将当前批所需的生产数据和历史合格批次的各项参数进行关联,得到当前生产批次在头料、生产、尾料等状态下薄板烘丝机所需热风温度和薄板温度值,并提前预测和控制烘丝机热风风量,在保证薄板温度和热风温度恒定的前提下,通过调节前室热风风量的大小来保证干燥后水分的稳定,从而控制烘丝机出口烟丝含水率,提高水分的标准偏差,提高干燥后烟丝的品质

3、为解决上述问题并达到上述的发明目的,本发明一种提升烟丝质量的烘丝机控制方法及其存储介质是通过采用下列的设计结构以及采用下列的技术方案来实现的:

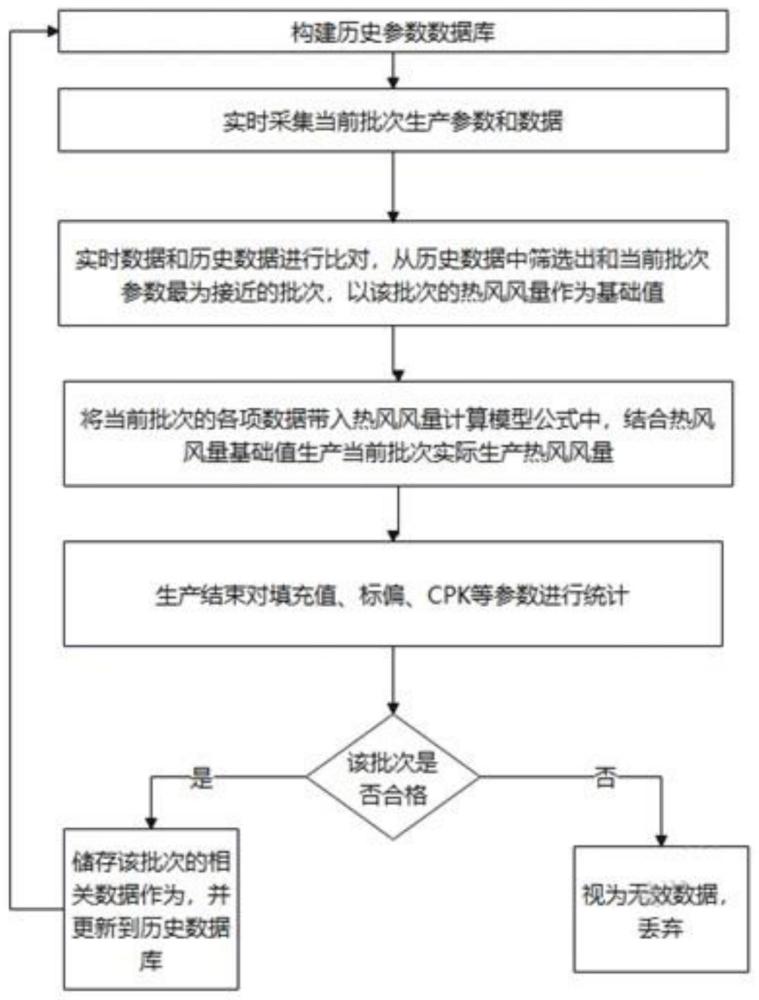

4、一种提升烟丝质量的烘丝机控制方法,包括以下步骤:

5、步骤a,数据管理运行平台搭建;

6、步骤b,构建生产工艺参数据库;根据生产中的各数据指标,在数据库构建生产工艺参数表,收集各历史批次烟丝的烘烤前数据和烘烤后数据,根据收集到的数据填写到对应的生产工艺参数表中成为质量基准数值,从建立成生产工艺参数据库;记录烘丝机全过程的生产工艺参数,

7、步骤c,烘丝实时生产参数数据采集;各类型的数据采集器采集当前批次烟丝机烘烤过程中的运行参数数据,并存储到数据库对应的生产工艺参数表中,备用,其包括烘烤前、烘烤过程中的参数数据;

8、步骤d,实时数据比对和筛选;把步骤c中采集到的烟丝烘烤前数据与步骤b数据库中的生产工艺参数数据进行比对,从而得到最为接近该批次烟丝的生产参数数据作为当前批次烟丝的生产热风风量的基础值;

9、步骤e,烘丝热风供给控制;将步骤c中采集到的烟丝烘烤前数据的各参数数据带入热风风量计算公式中,再结合步骤d得到的当前批次烟丝热风风量基础值进行计算,得到当前批次烟丝生产所需的实际热风风量,然后根据计算得的实际热风风量调控烘丝机的运行参数;

10、步骤f,数据库更新;当前生产批次烟丝烘烤结束后,采集烟丝烘烤后数据,根据工艺质量指标对烘烤后烟丝的各项参数进行分析计算、验证工艺质量是否合格,是否符合各项指标,合格的各批次参数数据则上传至步骤b的生产工艺参数据库中进行存储,作为今后同类型烟丝生产任务热风风量基础值。

11、优选的,所述步骤b中烟丝烘烤前参数数据包括来料牌号、来料水分、来料瞬时流量,烘丝机的参数数据包括环境湿度、蒸汽源压力、蒸汽干度、ht压力、薄板预热温度、热风温度、热风风机频率、排潮风门开度的数值;烟丝烘烤后参数数据包括来料牌号、来料水分、来料瞬时流量,烘丝机的参数数据包括出料水分、环境湿度、蒸汽源压力、蒸汽干度、ht压力、薄板加热温度、热风温度、热风风机频率、排潮风门开度的数值。

12、优选的,所述步骤e中热风风量计算公式模型如下,

13、①

14、

15、

16、

17、②风量修正系数,计算公式如下:

18、lt=lt-1+kp×(et-et-1)+ki×et+kd×(et-2×et-1+et-2)

19、计算式中:

20、t:烘丝机的某一运行时刻,

21、lt:为t时刻内风量修正系数,

22、p:热风风量生产时的预测值,

23、b:热风风量生产基础值,由历史生产同牌号数据中筛选出满足工艺质量的最优批次生产值,

24、m1:入口烟丝含水率,

25、f:入口烟丝质量流量值,

26、m2:出口烟丝含水率工艺设定值,

27、m3:出口烟丝实际含水率,

28、l:热风风量修正系数,

29、k:热风风量预测值系数,

30、e:偏差,

31、kp:比例系数,

32、ki:积分系数,

33、kd:微分系数。

34、优选的,所述步骤f中工艺质量指标包括cpk值、出口水分标准偏差值、填充值、热风风量、烟丝出料温度。

35、优选的,所述步骤b中生质量基准数值为满足烘丝后cpk、填充值、标准偏差指标的合格批次烟丝的来料牌号、来料水分、来料瞬时流量、环境湿度、蒸汽源压力、蒸汽干度、ht压力、热风风量、薄板温度、热风温度、热风风机频率的数值,并且烘丝前来料牌号与烘丝后来料牌号一一对应一致。

36、优选的,所述步骤c中烟丝烘烤中参数数据包括蒸汽源压力、蒸汽干度、ht压力、热风风量、薄板温度、热风温度、热风风机频率的实时数值。

37、优选的,所述步骤a中数据管理运行平台包括ipc控制器、触控屏、电控软件、服务器和各类型的数据采集器、控制执行部件,ipc控制器分别与触控屏、服务器、各类型的数据采集器、控制执行部件通过数据线和/或网络连接,且各类型的数据采集器、控制执行部件分布于烘丝机生产系统上,ipc控制器与服务器通过数据线和/或网络连接,电控软件内置于ipc控制器中,实现数据采集和运行控制。

38、优选的,所述数据采集器包括水分检测仪、风速仪、温度检测仪、气压检测器。

39、优选的,所述控制部件则为烟丝烘丝机的各控制执行部件,包括各控制电机、蒸汽供给阀门、薄膜阀、热风风机、薄板加热器、烟丝输送带。

40、优选的,一种计算机可读存储介质,所述计算机可读存储介质上存储有指令,该指令在计算机上执行时使得计算机执行如权利要求1至9任一项所述方法。

41、本发明与现有技术相比所产生的有益效果是:

42、1、本发明通过采集来料水分、环境温湿度、蒸汽源压力、干度等关键参数,通过相应的算法将当前批所需的生产数据和历史合格批次的各项参数进行关联,得到当前生产批次在头料、生产、尾料等状态下薄板烘丝机所需热风温度和薄板温度值,并提前预测和控制烘丝机热风风量,在保证薄板温度和热风温度恒定的前提下,通过调节前室热风风量的大小来保证干燥后水分的稳定,从而控制烘丝机出口烟丝含水率,提高水分的标准偏差,提高干燥后烟丝的品质;

43、2、本发明通过智能控制方法,采集大量生产数据,形成时序数据和历史数据的采集、清洗、分类、存储、分析的闭环,构建集成化的智能控制方法,实现对烘丝机运行状态的实时控制和生产数据分析;通过对大量生产数据进行挖掘和分析,找出烘丝过程中可能出现的问题和影响烟丝质量的因素,从而为烘丝机的热风风量控制提供科学依据;

44、3、本发明利用机器学习和人工智能技术,实现对烘丝机热风风量控制的智能化和自动化,使响应更及时,控制更精细,有效解决烘丝过程中水分波动问题和烟丝质量问题,进一步减少人工干预,实现生产过程自动化控制;

45、4、本发明通过提前预测和控制烘丝机热风风量,在保证薄板温度和热风温度恒定的前提下,通过调节前室热风风量的大小来保证干燥后水分的稳定,从而控制烘丝机出口烟丝含水率,提高水分的标准偏差,提高干燥后烟丝的品质;

46、5、本发明在实现对烘丝机热风风量控制的智能化和自动化,使响应更及时,控制更精细的前提下,有效解决烘丝过程中水分波动问题和烟丝质量问题,进一步减少人工干预,实现生产过程自动化控制。

本文地址:https://www.jishuxx.com/zhuanli/20240614/93680.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表