一种网状陶瓷发热丝及其制备方法与流程

- 国知局

- 2024-07-12 11:50:28

本发明涉及电子烟,具体为一种网状陶瓷发热丝及其制备方法。

背景技术:

1、目前对于电子烟雾化芯来说,有多孔陶瓷和棉芯两种基本的技术路线。

2、陶瓷材料用于电子烟雾化芯时,为了保证导油,需要做成多孔结构,相关的工艺以热压铸、注射成型等为主,通过加入造孔剂,在陶瓷烧结的时候人为地制造出多孔结构。这种孔结构有几个问题:1、结构、孔径、孔隙率不能精确控制;2、为保证较高的导油能力,孔隙率需要做到很高,超过55%-60%,这导致多孔陶瓷本身的结构强度很差;3、多孔陶瓷基体上还需要使用印刷金属浆料或者埋设预制金属发热片的方式来制作金属发热层,而金属发热层在电子烟的寿命周期内长时间与烟油接触,且反复受到加热-冷却的作用(加热时温度会上升至250-300℃,相当于长期处于300度冷热循环中),金属材料在这种作用下易发生腐蚀、积碳、变质等各种问题,轻则导致糊芯、积碳、口味变异等问题,重则使烟油裂解而产生有害物质、或者断线等长期可靠性问题。

3、在棉芯雾化芯中,由于使用了金属mesh网片作为发热丝,也同样遇到金属与烟油长期接触、冷热循环过程中带来的可靠性问题。

4、目前常见的陶瓷管状雾化结构,在雾化后的烟雾难以从雾化面导出到烟道,只能使用多孔陶瓷制成管状体,但多孔陶瓷的储油、导油能力远不如棉芯;而如果仅使用陶瓷发热体,则烟雾产生在陶瓷发热体表面,烟雾导出效果差;这些问题导致大多数超长寿命电子烟实际上面临无合适发热丝可用的困境。

技术实现思路

1、目前常见的陶瓷管状雾化结构,在雾化后的烟雾难以从雾化面导出到烟道,只能使用多孔陶瓷制成管状体,但多孔陶瓷的储油、导油能力远不如棉芯;而如果仅使用陶瓷发热体,则烟雾产生在陶瓷发热体表面,烟雾导出效果差;致使大口数超长寿命电子烟实际上无合适发热丝可用。

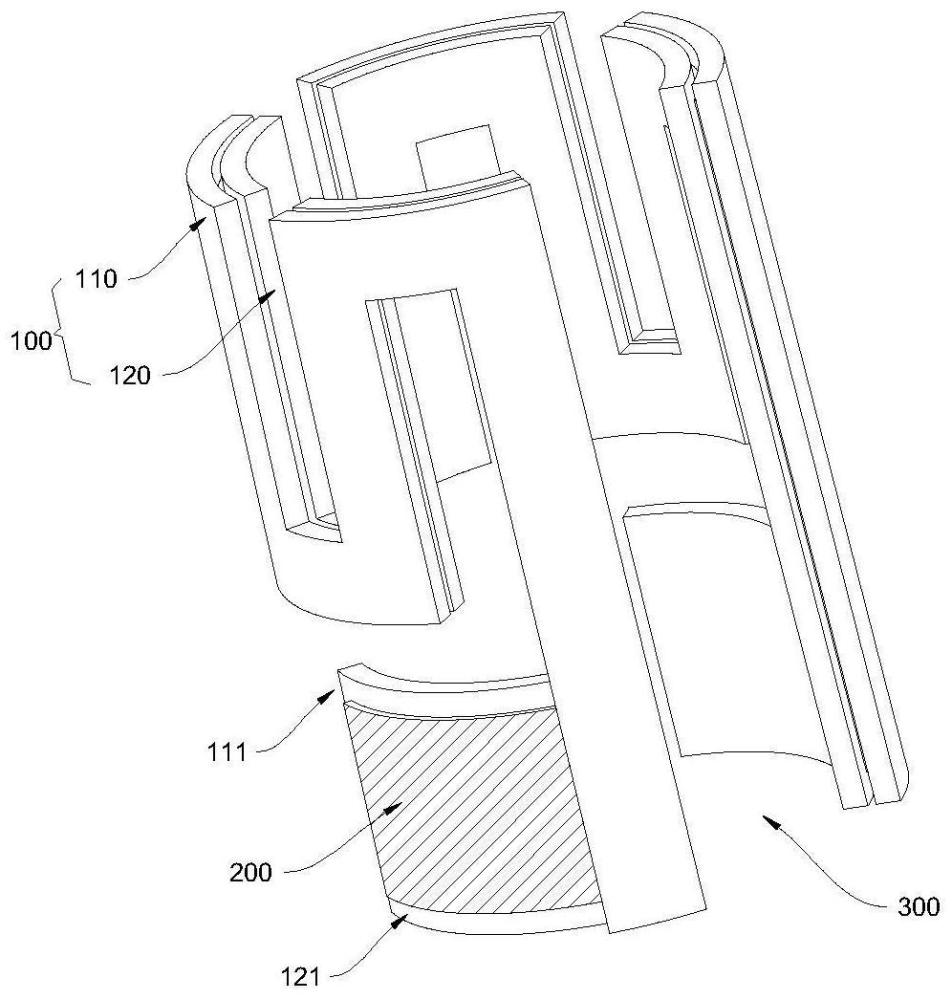

2、本发明的实施例提供了一种网状陶瓷发热丝,包括:管体,所述管体由网状陶瓷基片卷曲成管状结构,所述网状陶瓷基片的网格处形成管体的镂空位,且网状陶瓷基片的网节处与网体处形成管体的发热位;所述镂空位,用于给烟雾留出通道;和发热层,所述发热层埋设于管体内,以使所述管体发热。

3、根据本发明的另一些实施例的网状陶瓷发热丝,所述网状陶瓷基片卷曲成管状结构后的管体为带有周向预留间隙的优弧管或不带有周向预留间隙的整弧管。

4、根据本发明的另一些实施例的网状陶瓷发热丝,所述网状陶瓷基片包括多层同心的网状陶瓷基片层,所述发热层设于任意两层所述网状陶瓷基片层的发热位之间或任一层所述陶瓷基片层的发热位内。

5、根据本发明的另一些实施例的网状陶瓷发热丝,所述发热层为印刷于其中一个所述发热位上的印刷金属浆料层,且所述印刷金属浆料层位于一个所述网状陶瓷基片层靠近与其相邻的另一个所述网状陶瓷基片层的一侧。

6、根据本发明的另一些实施例的网状陶瓷发热丝,所述网状陶瓷基片层为波形结构,当所述网状陶瓷基片层卷曲成管体后,所述波形结构的波与波之间的间隙形成镂空位,且波形结构的波与波之间的转角区域以及波体形成发热位。

7、根据本发明的另一些实施例的网状陶瓷发热丝,所述网状陶瓷基片层为连续排布的多边形框,所述连续排布的多边形框形成鱼尾结构,当所述网状陶瓷基片层卷曲成管体后,所述多边形框的框腔形成镂空位,所述多边形框的框体以及框与框的交界区域形成发热位。

8、根据本发明的另一些实施例的网状陶瓷发热丝,所述网状陶瓷基片层沿厚度方向的外部设有一体的实心基片层;所述实心基片层,用于增大网状陶瓷基片层表面积。

9、根据本发明的另一些实施例的网状陶瓷发热丝,具有所述印刷金属浆料层的所述网状陶瓷基片层上设有电极区,所述电极区上的印刷金属浆料层上具有用来焊接外接的电源线的线脚;最外层的网状陶瓷基片层与电极区相对的区域设有开窗。

10、根据本发明的另一些实施例的网状陶瓷发热丝,还包括导烟管,所述管体套设在所述导烟管上。

11、一种用于网状陶瓷发热丝的制备方法,包括如下步骤:

12、s1选取陶瓷基片,在陶瓷基片相应的位置表面印刷金属浆料层;

13、s2将印刷有金属浆料层的陶瓷基片通过机械冲裁或者激光切割的方法做成网状陶瓷基片层,并在相应电极区位置开窗;

14、s3将印刷有金属浆料层的网状陶瓷基片层与其它网状陶瓷基片层一起卷曲成管状结构,并使用温水静压工艺成型;

15、s4将所述管状结构进行烧结,得到所述的网状陶瓷发热丝。

16、本发明的实施例提供的网状陶瓷发热丝,通过机械冲裁或者激光切割的方法,将陶瓷做成网状结构,并将网状陶瓷基片卷曲成管状结构,管状结构具有镂空位,镂空位将储存雾化液的储油棉连通,有助于实现烟油的雾化,进而提升了该电子烟的口感;同时,镂空位能够大量增加烟雾通道的数量以及面积,镂空位可以有助于实现烟油的迅速雾化,使得烟雾形成后马上可以被导出而供用户吸食,进而提升了电子烟的口感,缩短了雾化反应时间,增大了烟雾量,提高了电子烟的整体使用感受,可以避免烟油雾化分散均匀性差的问题。

17、另外,发热位内埋设的发热层能够使发热位温度升高,以对雾化液进行雾化,由于发热层埋设于网状陶瓷基片内,所以发热层通过陶瓷管体与导油棉间隔开来,避免了发热层与导油棉直接接触燃烧产生煳味,有利于实现热量传导的均匀性,从而在保证了发热结构整体强度的前提下,本实施例提供的网状陶瓷发热丝的结构与传统mesh网芯结构相近,可完美替代并适用于大口数超长寿命电子烟中。

18、当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

技术特征:1.一种网状陶瓷发热丝,其特征在于,包括:

2.根据权利要求1所述的一种网状陶瓷发热丝,其特征在于:所述网状陶瓷基片卷曲成管状结构后的所述管体为带有周向预留间隙的优弧管或不带有周向预留间隙的整弧管。

3.根据权利要求2所述的一种网状陶瓷发热丝,其特征在于:所述网状陶瓷基片包括多层同心的网状陶瓷基片层,所述发热层设于任意两层所述网状陶瓷基片层的发热位之间或任一层所述陶瓷基片层的发热位内。

4.根据权利要求3所述的一种网状陶瓷发热丝,其特征在于:所述发热层为印刷于其中一个所述发热位上的印刷金属浆料层,且所述印刷金属浆料层位于一个所述网状陶瓷基片层靠近与其相邻的另一个所述网状陶瓷基片层的一侧。

5.根据权利要求4所述的一种网状陶瓷发热丝,其特征在于:所述网状陶瓷基片层为波形结构,当所述网状陶瓷基片层卷曲成管体后,所述波形结构的波与波之间的间隙形成镂空位,且波形结构的波与波之间的转角区域以及波体形成发热位。

6.根据权利要求4所述的一种网状陶瓷发热丝,其特征在于:所述网状陶瓷基片层为连续排布的多边形框,所述连续排布的多边形框形成鱼尾结构,当所述网状陶瓷基片层卷曲成管体后,所述多边形框的框腔形成镂空位,所述多边形框的框体以及框体与框体的交界区域形成发热位。

7.根据权利要求5或6所述的一种网状陶瓷发热丝,其特征在于:所述网状陶瓷基片层沿厚度方向的外部设有一体的实心基片层;所述实心基片层,用于增大网状陶瓷基片层表面积。

8.根据权利要求7所述的一种网状陶瓷发热丝,其特征在于:具有所述印刷金属浆料层的所述网状陶瓷基片层上设有电极区,所述电极区上的印刷金属浆料层上具有用来焊接外接的电源线的线脚;

9.根据权利要求8所述的一种网状陶瓷发热丝,其特征在于:还包括导烟管,所述管体套设在所述导烟管上。

10.一种用于网状陶瓷发热丝的制备方法,其特征在于,包括如下步骤:

技术总结本发明公开了一种网状陶瓷发热丝及其制备方法,涉及电子烟技术领域。该网状陶瓷发热丝,包括:管体,管体由网状陶瓷基片卷曲成管状结构,网状陶瓷基片的网格处形成管体的镂空位,且网状陶瓷基片的网节处与网体处形成管体的发热位;镂空位,用于给烟雾留出通道;和发热层,发热层埋设于管体内,以使管体发热;本发明中通过机械冲裁或者激光切割的方法,将陶瓷做成网状结构,管状结构具有镂空位,镂空位将储存雾化液的储油棉连通,使得烟雾形成后马上可以被导出而供用户吸食,保证了发热结构整体强度的前提下,与传统Mesh网芯结构相近,可完美替代并适用于大口数超长寿命电子烟中。技术研发人员:张树强,焦峰,刘松坡受保护的技术使用者:武汉利之达科技股份有限公司技术研发日:技术公布日:2024/4/22本文地址:https://www.jishuxx.com/zhuanli/20240614/95313.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。