一种制丝线工艺段防纠错控制方法及系统与流程

- 国知局

- 2024-07-12 12:01:38

本发明涉及烟草生产,更具体地,涉及一种制丝线工艺段防纠错控制方法及系统。

背景技术:

1、随着烟草行业生产工艺日益复杂,以及对柔性化、精细化加工的要求,烟草企业对制丝生产线信息化、自动化、精细化的要求越来越高,使得对设备运行参数和工艺参数设置越来越复杂。作为制丝线生产活动指挥控制中心的集中监控系统,要完成整线集中控制操作、监视、生产工艺数据采集、配方管理、报警显示、记录等功能;同时接受生产管理系统的生产管理信息并为生产管理系统提供分析和统计所需的各类数据和状态信息。

2、作为制丝线集中监控系统的操作人员,每班要时刻监视生产线的运行数据,还要进行大量的设备参数、工艺参数的操作,这种人工操作在中控室高压高强度工作环境下很容易出现误操作。一旦出现如入出柜、工艺路径的选择和加料比例、掺配比例和烘丝水份、温度等重要工艺参数的误操作,就会造成重大的质量事故和无法挽回的经济损失。如何防止生产过程中误操作这一严重隐患,是制丝线管控系统实际运行中急需解决的难题。

3、现有技术及缺陷

4、目前制丝车间集控系统按照控制功能划分成9个工艺段,其中真空回潮段、除尘和除异味为本地操作,叶片回潮加料、叶片二次加料1位操作工,叶丝处理、掺配、加香1位操作工,梗处理、梗丝处理1位操作工,每个操作工配备两台客户端电脑进行控制。

5、中控操作工负责工艺段的工单调度、批次开始和结束、自动启动运行、入出柜的选择、不同品牌的相应设备工艺参数录入、过程中各控制参数的调整等等工作。大量繁复的人为无数次操作过程,出错的概率是存在的,这是无法避免的,主要体现如下:

6、1、复杂工艺路径、生产模式的选择错误

7、根据各品牌加工工艺的要求,呼伦贝尔系列、小熊猫系列和红塔山系列使用真空回潮路径,其他品牌使用切片路径进行加工;红塔山系列在松散回潮工序采用常规加水、薄片在一次加料后掺配、一次加料加水、二次加料加料,其他所有品牌均为松散回潮恒量加水、薄片在一次加料前掺配、一次加料加料、二次加料加水;叶片入柜有进预配柜和不进预配柜两种;两台梗丝掺配电子秤(大小比例)的选择;加香后储丝柜入柜的两条皮带机正反转的四种选择。这些工艺路径和生产模式都需要中控操作工在生产前根据工艺及实际情况进行选择,一旦操作失误就会引起严重的质量事故和安全隐患。

8、2、不同牌别的大量配方参数录入错误

9、经统计,中控操作的7个工艺段共有142个配方参数需要在不同牌别生产前进行人工录入或者检查核对。

10、3、工艺链接过程的风险性

11、工艺链接防纠错系统主要针对进入制丝工艺后的物料从制丝前段的叶片预处理经过一系列加工、进柜、出柜到制丝后段的成品贮丝柜之间的物料信息跟踪与比对。制丝生产过程中,物料总是从一个起点(来源)经过某些工艺路径(处理单元)然后进入另一个终点(目的地),这些工艺路径有时候是处于同一个plc控制范围内,有些则跨越了两个或者更多个plc控制范围。对于处于同一个plc控制范围内的生产任务,我们称之为生产工艺段内任务,跨越plc之间的生产任务,我们称之为生产工艺段间任务。

12、4.制丝线与高架库物料交接符合性风险

13、当日的生产计划下发到制丝工艺员账户,制丝工艺员同时将其下发到制丝中控和物流erp账户,双方核对后,物流接受到制丝的要料信号开始放料,放料过程中牌别、批次的一致性由制丝投料工检查,所以错牌、混牌的风险很低。但是由于烟包在物流轨道上面是连续排放,设备也是连续运转,这就存在每批中烟包实际数量发生错误的风险。

14、因此,如何提供一种制丝线工艺段防纠错控制方法及系统成为本领域亟需解决的技术难题。

技术实现思路

1、本发明的目的是提供一种制丝线工艺段防纠错控制方法及系统。

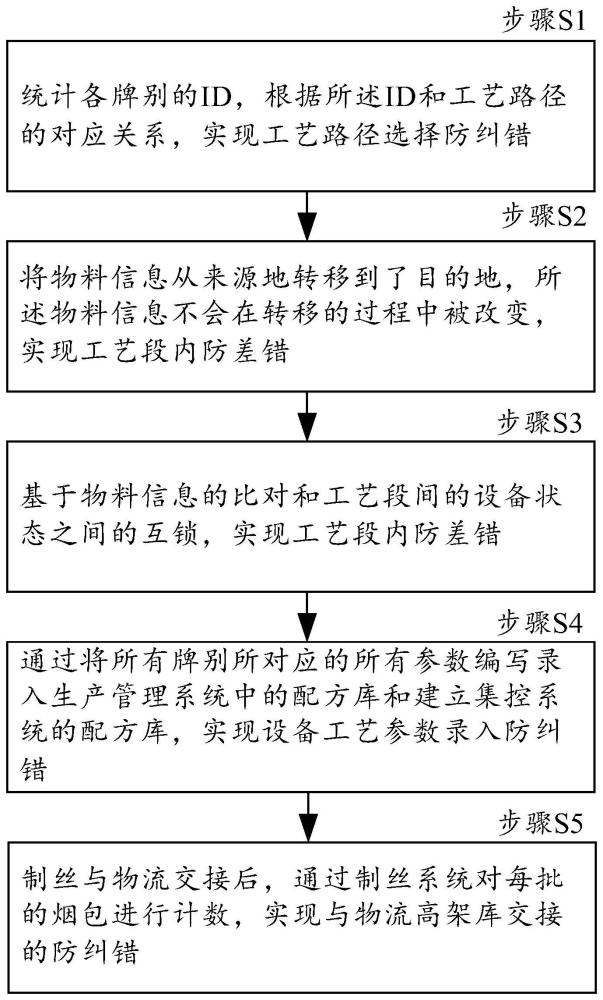

2、本发明第一方面公开了一种制丝线工艺段防纠错控制方法;所述方法包括:

3、步骤s1、统计各牌别的id,根据所述id和工艺路径的对应关系,实现工艺路径选择防纠错;

4、步骤s2、将物料信息从来源地转移到了目的地,所述物料信息不会在转移的过程中被改变,实现工艺段内防差错;

5、步骤s3、基于物料信息的比对和工艺段间的设备状态之间的互锁,实现工艺段内防差错;

6、步骤s4、通过将所有牌别所对应的所有参数编写录入生产管理系统中的配方库和建立集控系统的配方库,实现设备工艺参数录入防纠错;

7、步骤s5、制丝与物流交接后,通过制丝系统对每批的烟包进行计数,实现与物流高架库交接的防纠错。

8、根据本发明第一方面的方法,在所述步骤s1中,所述id和工艺路径的对应关系包括:

9、a的叶线牌号为1,对应的id为1,对应的工艺路径为薄片加料前掺配、真空回潮路径和小比例梗丝秤;

10、b的叶线牌号为3对应的id为5,对应的工艺路径为薄片加料前掺配、切片路径和大比例梗丝秤;

11、c的叶线的叶线牌号为5,对应的id为12,对应的工艺路径为薄片加料前掺配、切片路径和大比例梗丝秤;

12、d的叶线牌号为6,对应的id为16,对应的工艺路径为薄片加料前掺配、切片路径和大比例梗丝秤;

13、e的叶线牌号为8,对应的id为19,对应的工艺路径为薄片加料前掺配、切片路径和小比例梗丝秤;

14、f的叶线牌号为9,对应的id为21,对应的工艺路径为;

15、g的叶线牌号为11,对应的id为23,对应的工艺路径为薄片加料前掺配、真空回潮路径和大比例梗丝秤;

16、h的叶线牌号为12,对应的id为24,对应的工艺路径为薄片加料前掺配和切片路径;

17、i的叶线牌号为14,对应的id为26,对应的工艺路径为薄片加料前掺配、真空回潮路径和小比例梗丝秤;

18、j的叶线牌号为16,对应的id为29,对应的工艺路径为薄片加料前掺配、切片路径和大比例梗丝秤;

19、k的叶线牌号为18,对应的id为31,对应的工艺路径为薄片加料前掺配和真空回潮路径;

20、l的叶线牌号为20,对应的id为34,对应的工艺路径为薄片加料后掺配、真空回潮路径和大比例梗丝秤;

21、m的叶线牌号为21,对应的id为35,对应的工艺路径为薄片加料前掺配和真空回潮路径;

22、n的叶线牌号为22,对应的id为36,对应的工艺路径为薄片加料前掺配、切片路径和大比例梗丝秤。

23、根据本发明第一方面的方法,在所述步骤s2中,所述将物料信息从来源地转移到了目的地,所述物料信息不会在转移的过程中被改变,实现工艺段内防差错的方法包括:

24、通过物料贮柜的批次对比和牌号信息对比,实现工艺段内防差错;

25、通过物料贮柜的进料和出料的动作互锁和贮柜存料状态的判断,实现工艺段内防差错。

26、根据本发明第一方面的方法,在所述步骤s3中,所述基于物料信息的比对和工艺段间的设备状态之间的互锁,实现工艺段内防差错的方法包括:

27、当满足进料和出料条件时,才允许物料储柜进料和出料,实现工艺段内防差错;

28、所述进料和出料条件包括:

29、物料储柜不存在批次冲突;

30、物料储柜不存在牌号冲突;

31、当选中物料储柜进料时,即物料储柜信息不为出料或当选中储柜出料时,即物料储柜信息不为进料。

32、根据本发明第一方面的方法,在所述步骤s4中,所述通过将所有牌别所对应的所有参数编写录入生产管理系统中的配方库和建立集控系统的配方库,实现设备工艺参数录入防纠错的方法包括:

33、通过新增或修改参数点,将所有牌别所对应的所有参数编写录入生产管理系统中的配方库;

34、建立集控系统的配方库,并建立所述集控系统的配方库与生产管理系统中的配方库间的关联;

35、建立集控设备工艺参数与集控系统的配方库的一一对应关系;当发出配方参数下载指令时,对配方参数进行赋值。

36、根据本发明第一方面的方法,在所述步骤s5中,所述制丝与物流交接后,通过制丝系统对每批的烟包进行计数,实现与物流高架库交接的防纠错的方法包括:

37、制丝系统对每批的烟包进行计数,并与物流出库货物数量进行核对,核对无误后再进行下批物料的交接,实现与物流高架库交接的防纠错。

38、本发明第二方面公开了一种制丝线工艺段防纠错控制系统;所述系统包括:

39、第一处理模块,被配置为,统计各牌别的id,根据所述id和工艺路径的对应关系,实现工艺路径选择防纠错;

40、第二处理模块,被配置为,将物料信息从来源地转移到了目的地,所述物料信息不会在转移的过程中被改变,实现工艺段内防差错;

41、第三处理模块,被配置为,基于物料信息的比对和工艺段间的设备状态之间的互锁,实现工艺段内防差错;

42、第四处理模块,被配置为,通过将所有牌别所对应的所有参数编写录入生产管理系统中的配方库和建立集控系统的配方库,实现设备工艺参数录入防纠错;

43、第五处理模块,被配置为,制丝与物流交接后,通过制丝系统对每批的烟包进行计数,实现与物流高架库交接的防纠错。

44、本发明第三方面公开了一种电子设备。电子设备包括存储器和处理器,存储器存储有计算机程序,处理器执行计算机程序时,实现本公开第一方面中任一项的一种制丝线工艺段防纠错控制方法中的步骤。

45、本发明第四方面公开了一种计算机可读存储介质。计算机可读存储介质上存储有计算机程序,计算机程序被处理器执行时,实现本公开第一方面中任一项的一种制丝线工艺段防纠错控制方法中的步骤。

46、根据本发明公开的技术内容,具有如下有益效果:简化了操作流程,避免了繁杂的人工操作,最大程度的降低了质量风险。

47、通过以下参照附图对本发明的示例性实施例的详细描述,本发明的其它特征及其优点将会变得清楚。

本文地址:https://www.jishuxx.com/zhuanli/20240614/96587.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表