一种多晶硅自动化水淬系统的制作方法

- 国知局

- 2024-07-10 17:50:42

本申请涉及多晶硅水淬,特别是涉及一种多晶硅自动化水淬系统。

背景技术:

1、多晶硅,是单质硅的一种形态。熔融的单质硅在过冷条件下凝固时,硅原子以金刚石晶格形态排列成许多晶核,如这些晶核长成晶面取向不同的晶粒,则这些晶粒结合起来,就结晶成多晶硅。

2、太阳能光伏发电技术成为了当前电力科技者研发的热门课题之一。随着单晶技术与产能的提升,多晶硅作为生产单晶硅的直接原料,其目标尺寸范围在8mm至50mm的料量需求大增。目前多晶硅生产企业生产出的硅料均为直径300mm至500mm的棒状多晶硅,需要经过破碎以后才能对下游企业进行供货。

3、随着多晶硅硅料价值的不断提升,硅料破碎损耗已经成为严重影响硅料价值的重要指标。现有技术中,通常直接通过破碎机将多晶硅棒料进行破碎处理,但这种破碎方式的粉末率较高,导致破碎后的物料中粉末料占比较高,而粉末料的售价较低,严重影响经济效益,且这种破碎方式还会导致破碎损耗较高,严重影响硅料价值。

技术实现思路

1、基于此,为了克服上述现有技术中存在的缺陷,本申请提供一种多晶硅自动化水淬系统,能够使经过加热后的硅棒经水淬、干燥冷却后破碎,水淬后的硅棒再经碎系统破碎,减少硅棒受到物理打击或锤击产生的粉尘和颗粒,大大降低了硅棒的破碎损耗率,破碎后的物料中粉末料占比较低。

2、一种多晶硅自动化水淬系统,包括生产线和搬运机构,所述生产线包括依次间隔设置的加热设备、水箱和干燥冷却装置,所述加热设备用于加热硅棒至500℃至600℃,所述水箱中装有低于50℃的超纯水,所述干燥冷却装置用于干燥冷却水淬后的硅棒,所述搬运机构包括桁架、移动平台、转动平台、升降驱动部、升降杆和用于搬运硅棒的手爪,两个所述桁架间隔对称设置于所述生产线两侧,且每个所述桁架顶部沿其长度方向开设有轨道,所述移动平台设置于所述桁架上,且与所述轨道滑动配合,所述转动平台可转动设置于所述移动平台上,所述升降驱动部设置于所述转动平台上,所述移动平台和所述转动平台均开设有避让孔,所述升降杆一端穿过所述避让孔,所述升降驱动部与所述升降杆驱动相连,所述升降杆的底端设置有所述手爪,所述搬运机构用于在所述生产线内搬运硅棒。

3、优选地,上述一种多晶硅自动化水淬系统中,所述升降杆相背的两侧均设置有所述升降驱动部,且所述升降驱动部包括驱动部和限位导向部,所述驱动部与所述升降杆驱动相连,所述限位导向部与所述升降杆滑动导向配合。

4、优选地,上述一种多晶硅自动化水淬系统中,所述转动平台包括转动驱动装置、转动配合部、啮合齿轮和设置平台,所述转动驱动装置固定设置于所述移动平台,所述转动配合部与所述移动平台转动配合,所述啮合齿轮设置于所述转动配合部上,且与所述转动驱动装置驱动相连,所述设置平台设置于所述啮合齿轮上。

5、优选地,上述一种多晶硅自动化水淬系统中,所述升降杆背离所述手爪的一端设置有防掉部。

6、优选地,上述一种多晶硅自动化水淬系统中,所述轨道两端均设置有硬限位。

7、优选地,上述一种多晶硅自动化水淬系统中,所述水箱包括五个夹套板和多个液氮管道,所述夹套板为中空结构,且其内间隔设置有多个隔板,以间隔形成多个水道,所述水道的两端分别设置有冷却水进口和冷却水出口,五个所述夹套板密封拼装形成所述水箱,所述水箱相对的两侧分别设置有置换水进口和置换水出口,所述液氮管道阵列开设有多个通孔,多个所述液氮管道密封插设于所述水箱相对的两侧,且多个所述通孔均位于所述水箱内。

8、优选地,上述一种多晶硅自动化水淬系统中,所述干燥冷却装置包括固定架、升降平台和移动架,两个所述固定架间隔对称设置,每个所述固定架上沿其长度方向阵列设置有多个成对的第一硅棒放置座,所述升降平台可升降设置于两个所述固定架之间,所述移动架可水平移动设置于所述升降平台,所述移动架的两侧分别阵列设置有多个成对的第二硅棒放置座。

9、优选地,上述一种多晶硅自动化水淬系统中,所述干燥冷却装置还包括罩子、第一风机和第二风机,所述罩子自所述固定架延伸罩设于所述固定架上方,且其顶部开设有多个吹风孔,用于设置所述第一风机,所述罩子两侧部均开设有多个抽风孔,用于设置所述第二风机。

10、本申请采用的技术方案能够达到以下有益效果:

11、本申请实施例公开的一种多晶硅自动化水淬系统中,包括包括依次间隔设置的加热设备、水箱、干燥冷却装置,搬运机构用于在生产线内搬运硅棒,搬运机构通过移动平台、转动平台和升降驱动部不断调整手爪的位置、高度、姿态,以将经过加热后的硅棒经水淬、干燥冷却后破碎,水淬后的硅棒再经碎系统破碎,减少硅棒受到物理打击或锤击产生的粉尘和颗粒,大大降低了硅棒的破碎损耗率,破碎后的物料中粉末料占比较低。

12、附图说明

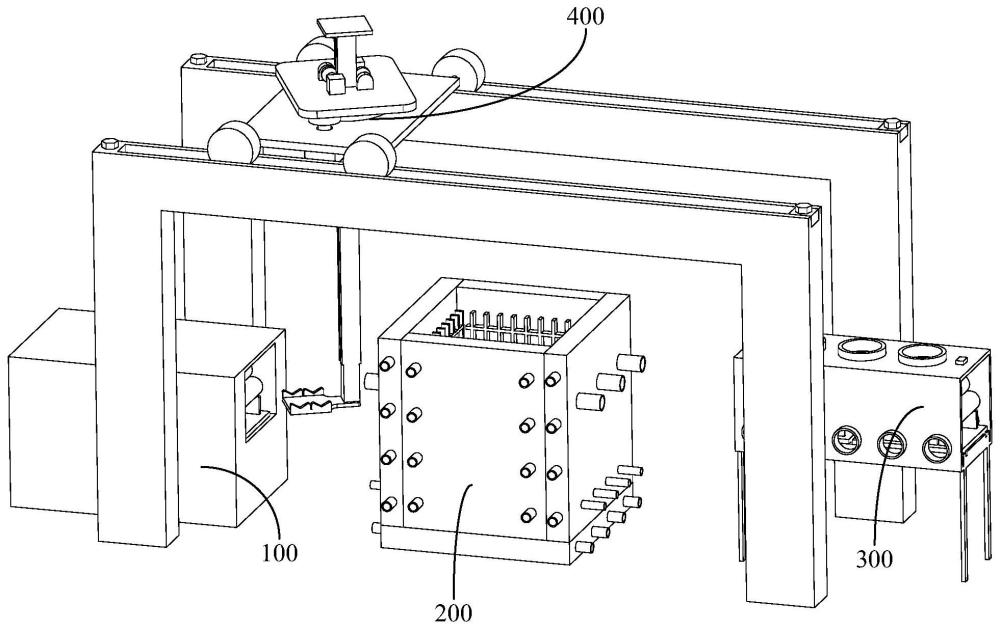

13、图1为本申请实施例中公开的一种多晶硅自动化水淬系统的示意图;

14、图2为本申请实施例中公开的搬运机构的示意图;

15、图3为图2的局部放大示意图;

16、图4和图5为本申请实施例中公开的搬运机构的部分结构示意图;

17、图6为本申请实施例中公开的水箱的示意图;

18、图7为图6的剖视示意图;

19、图8为本申请实施例中公开的夹套板的剖视示意图;

20、图9为本申请实施例中公开的液氮管道的示意图;

21、图10为本申请实施例中公开的干燥冷却装置的示意图;

22、图11为图10的剖视示意图;

23、图12为本申请实施例中公开的干燥冷却装置的部分结构示意图。

技术特征:1.一种多晶硅自动化水淬系统,其特征在于,包括生产线和搬运机构(400),所述生产线包括依次间隔设置的加热设备(100)、水箱(200)和干燥冷却装置(300),所述加热设备(100)用于加热硅棒至500℃至600℃,所述水箱(200)中装有低于50℃的超纯水,所述干燥冷却装置(300)用于干燥冷却水淬后的硅棒,所述搬运机构(400)包括桁架(410)、移动平台(420)、转动平台(430)、升降驱动部(440)、升降杆(450)和用于搬运硅棒的手爪(460),两个所述桁架(410)间隔对称设置于所述生产线两侧,且每个所述桁架(410)顶部沿其长度方向开设有轨道(411),所述移动平台(420)设置于所述桁架(410)上,且与所述轨道(411)滑动配合,所述转动平台(430)可转动设置于所述移动平台(420)上,所述升降驱动部(440)设置于所述转动平台(430)上,所述移动平台(420)和所述转动平台(430)均开设有避让孔(470),所述升降杆(450)一端穿过所述避让孔(470),所述升降驱动部(440)与所述升降杆(450)驱动相连,所述升降杆(450)的底端设置有所述手爪(460),所述搬运机构(400)用于在所述生产线内搬运硅棒。

2.根据权利要求1所述的一种多晶硅自动化水淬系统,其特征在于,所述升降杆(450)相背的两侧均设置有所述升降驱动部(440),且所述升降驱动部(440)包括驱动部(441)和限位导向部(442),所述驱动部(441)与所述升降杆(450)驱动相连,所述限位导向部(442)与所述升降杆(450)滑动导向配合。

3.根据权利要求1所述的一种多晶硅自动化水淬系统,其特征在于,所述转动平台(430)包括转动驱动装置(431)、转动配合部(432)、啮合齿轮(433)和设置平台(434),所述转动驱动装置(431)固定设置于所述移动平台(420),所述转动配合部(432)与所述移动平台(420)转动配合,所述啮合齿轮(433)设置于所述转动配合部(432)上,且与所述转动驱动装置(431)驱动相连,所述设置平台(434)设置于所述啮合齿轮(433)上。

4.根据权利要求1所述的一种多晶硅自动化水淬系统,其特征在于,所述升降杆(450)背离所述手爪(460)的一端设置有防掉部(451)。

5.根据权利要求1所述的一种多晶硅自动化水淬系统,其特征在于,所述轨道(411)两端均设置有硬限位(412)。

6.根据权利要求1所述的一种多晶硅自动化水淬系统,其特征在于,所述水箱(200)包括五个夹套板(210)和多个液氮管道(220),所述夹套板(210)为中空结构,且其内间隔设置有多个隔板(211),以间隔形成多个水道(212),所述水道(212)的两端分别设置有冷却水进口(213)和冷却水出口(214),五个所述夹套板(210)密封拼装形成所述水箱(200),所述水箱(200)相对的两侧分别设置有置换水进口(215)和置换水出口(216),所述液氮管道(220)阵列开设有多个通孔(221),多个所述液氮管道(220)密封插设于所述水箱(200)相对的两侧,且多个所述通孔(221)均位于所述水箱(200)内。

7.根据权利要求1所述的一种多晶硅自动化水淬系统,其特征在于,所述干燥冷却装置(300)包括固定架(310)、升降平台(320)和移动架(330),两个所述固定架(310)间隔对称设置,每个所述固定架(310)上沿其长度方向阵列设置有多个成对的第一硅棒放置座(311),所述升降平台(320)可升降设置于两个所述固定架(310)之间,所述移动架(330)可水平移动设置于所述升降平台(320),所述移动架(330)的两侧分别阵列设置有多个成对的第二硅棒放置座(331)。

8.根据权利要求7所述的一种多晶硅自动化水淬系统,其特征在于,所述干燥冷却装置(300)还包括罩子(340)、第一风机(350)和第二风机(360),所述罩子(340)自所述固定架(310)延伸罩设于所述固定架(310)上方,且其顶部开设有多个吹风孔,用于设置所述第一风机(350),所述罩子(340)两侧部均开设有多个抽风孔,用于设置所述第二风机(360)。

技术总结本申请涉及一种多晶硅自动化水淬系统,加热设备用于加热硅棒至500℃至600℃,水箱中装有低于50℃的超纯水,干燥冷却装置用于干燥冷却水淬后的硅棒,两个桁架间隔对称设置于生产线两侧,移动平台设置于桁架上,转动平台可转动设置于移动平台上,升降驱动部设置于转动平台上,升降驱动部与升降杆驱动相连,升降杆的底端设置有手爪。搬运机构通过移动平台、转动平台和升降驱动部不断调整手爪的位置、高度、姿态,以将经过加热后的硅棒经水淬、干燥冷却后破碎,水淬后的硅棒再经碎系统破碎,减少硅棒受到物理打击或锤击产生的粉尘和颗粒,大大降低了硅棒的破碎损耗率,破碎后的物料中粉末料占比较低。技术研发人员:陈建生,赵进平,刘子刚,王克红,冯晓春,李万存受保护的技术使用者:宁夏润阳硅材料科技有限公司技术研发日:技术公布日:2024/6/2本文地址:https://www.jishuxx.com/zhuanli/20240615/65144.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表