一种预压式3D打印装置与方法与流程

- 国知局

- 2024-07-10 18:14:31

本发明涉及3d打印,尤其涉及一种预压式3d打印装置与方法。

背景技术:

1、近些年陶瓷材料的应用场景正在被不断发现并推广。因为陶瓷材料具备良好的力学性能、光学特性同时也具备较高的介电常数。陶瓷材料的优异特性使其可应用范围越来越广泛如生物医药、航空航天、电子通讯等领域。随着应用场景与使用需求的不断扩大,同时各应用场景也对陶瓷应用品提出更多的要求。如耐高温复杂结构陶瓷制品,高介电常数复杂结构陶瓷制品等都对陶瓷材料的加工成型与材料配制提出更高要求。

2、当前成熟陶瓷结构件的成型方式多是通过模具来实现,如冷等静压、注浆成型、凝胶注模成型等。受成型方式的限制对于结构过于复杂或者精密件则无法实现。在部分前沿领域对于复杂高性能陶瓷结构件有大量的需求。现今也有部分企业可通过选择性激光烧结sls和粘结剂喷射增材制造技术3dp进行陶瓷材料成型。但上述增材制造方式生产出陶瓷工件的致密度较小,其陶瓷工件最终成型后强度还是低于传统方式制造出陶瓷工件的强度。不能成熟满足实际使用需求。

3、陶瓷产品成型原料多是使用陶瓷粉末进行原料配置,或者通过粉末直接成型,或添加其他辅助成型试剂配制成为浆料。在使陶瓷粉直接成型过程中,采用小粒径陶瓷粉制成变形都比较小。但是小粒径陶瓷粉在铺料过程中往往会因铺料产生团聚。但若使用大粒径或由陶瓷粉与其他试剂配制而成的浆料则较难保证陶瓷件烧结后强度与变形量。

4、传统粘结剂喷射成型当前一般需采用流动性好的大粒径粉,大粒径粉颗粒与颗粒之间会产生较大间隙。粘结剂在颗粒间隙渗透扩散后会导致打印样件致密度与强度相对较低,同时打印精度和表面光洁度也不佳层纹较为明显。传统粘结剂喷射打印的铺料层间粉体为自由堆积,层间密度变化相对更大,内部层纹更为明显。粉体自由堆积密度较低。粘结剂粘度低或粉体粒径间隙较大时会发生向下渗透,造成产品变形。粘结剂喷射打印成型的样件素坯强度较低烧结前需做浸渍处理,以加强样件整体硬度与强度,减少素坯在搬运过程中的机械变形。

5、而dlp光固化成型技术的打印原料往往是粉末与光敏树脂混合而成的浆料或是膏体,需要特定波长照射从而引发材料固化。光固化成型过程受粉体光特性影响大,对于吸光能力较强的深色粉体,成型能力和效率受限,如氮化硅,碳化硅等深色材料较难成型。打印速度较慢或者难以固化。通过粉末粘结等技术使深色粉体成型的产品其精度和强度都难以达到常规使用标准。

技术实现思路

1、(一)发明目的

2、为解决背景技术中存在的技术问题,本发明提出了一种预压式3d打印装置及方法。本发明通过先铺料后预压然后对每一层特定区域进行粘结剂粘结或者激光烧结成型,通过层层叠加的方式制造成为完整样件。在3d打印过程通过对每层打印面施加全幅面压力,从而可解决段增材制造现阶段存在多种缺点。大大提升增材制造在各领域各行业应用,推动增材制造在工业应用领域的成熟发展。

3、(二)技术方案

4、为解决上述问题,本发明第一方面提供了一种预压式3d打印装置,包括:支撑机构,包括用于承载打印铺粉及打印样件的打印平台,以及向各打印部件提供安装与运动导向的导向轴;

5、料池,安装于所述导向轴,包括可容纳所述打印平台的中空结构,在初始打印状态下,所述料池上表面与所述打印平台位置一致,以及驱动所述料池沿所述导向轴长度方向做升降运动的电机;所述电机驱动料池的上升高度为当前层铺粉厚度;

6、铺料机构,安装于所述料池上表面且可移动,包括设有出口可调式储料仓,所述储料仓移动时将粉末从出口均匀滑出至打印平台表面,以及用于将粉末平铺和粉末中团聚破碎的超声振动棍;

7、固化凝结机构,安装于所述料池上表面且可移动,用于对平铺粉末进行成型固化;

8、所述铺料机构与固化凝结机构可随所述料池的升降而同步做升降运动;

9、下压机构,安装于所述导向轴,包括压板,以及驱动所述压板沿导向轴长度方向做升降动作的驱动件,在工作状态下,所述驱动件驱动压板做降动作,对已铺设的粉末进行压实。

10、控制系统,实时对下压机构进行压力控制,以及对料池位置数据进行采集,以使得铺料机构能够精准铺料。

11、作为本发明的一个技术方案,所述料池上表面设有供所述铺料机构、固化凝结机构移动的滑轨,以实现在所述料池每上升一个层铺厚度对应的高度时,所述储料仓移动至所述打印平台的打印区域进行均匀铺料动作,在每一个所述铺料动作完成后,所述固化凝结机构移动至打印区域对已铺料进行成型固化动作。

12、作为本发明的一个技术方案,所述固化凝结机构的固化凝结成型方式包括但不限于粘结剂喷射3dp、选择性激光烧结sls,选择性激光熔融slm。

13、作为本发明的一个技术方案,还包括对预打印件的打印模型进行水平切片的计算机,将每一层模型切片进行图案化处理,以使得每一个模型切片均对应一个图案,根据切片顺序,所述固化凝结机构将所述图案作为固化凝结区域对粉末铺料进行成型固化。

14、作为本发明的一个技术方案,所述驱动件包括伺服电缸,所述伺服电缸通过伺服电缸固定座安装于导向轴顶端,所述压板装配于伺服电缸输出端,以使得伺服电缸可驱动所述压板沿导向轴长度方向做升降动作。

15、作为本发明的一个技术方案,在所述压板与驱动件之间通过压力传感器进行信号连接,用于实时监测压板压力变化,从而实现压力闭环控制。

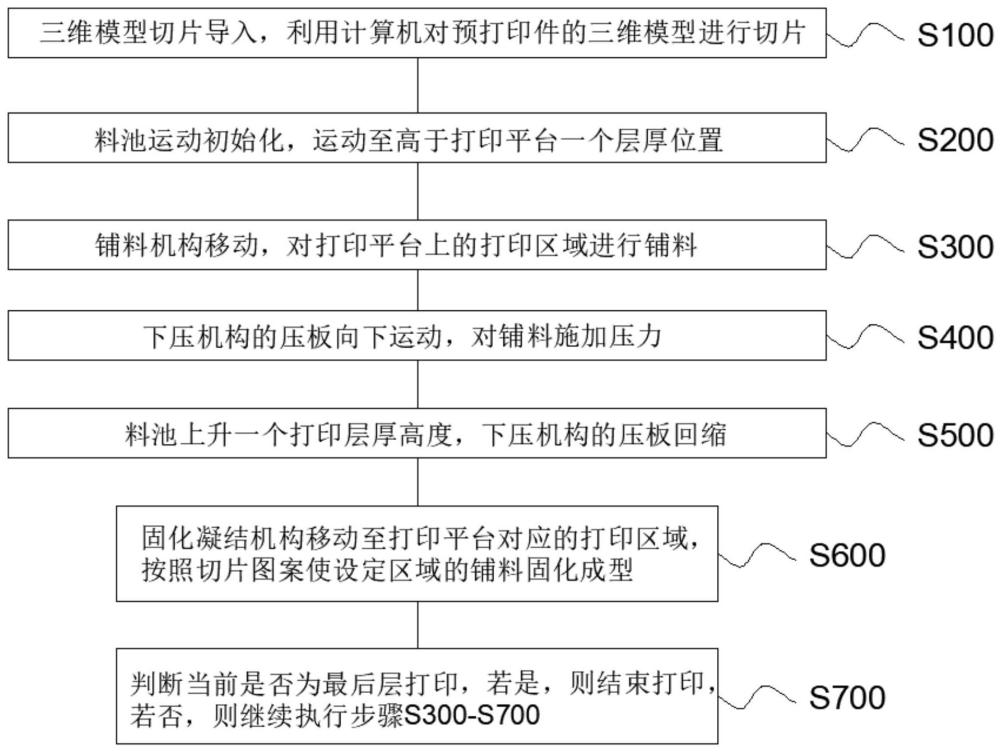

16、本发明第二方面提出了一种预压式3d打印方法,包括步骤:

17、步骤s100,三维模型切片导入,利用计算机对预打印件的三维模型进行切片;

18、步骤s200,料池运动初始化,运动至高于打印平台一个层厚位置;

19、步骤s300,铺料机构移动,对打印平台上的打印区域进行铺料;

20、步骤s400,下压机构的压板向下运动,对铺料施加压力;

21、步骤s500,料池上升一个打印层厚高度,下压机构的压板回缩;

22、步骤s600,固化凝结机构移动至打印平台对应的打印区域,按照切片图案使设定区域的铺料固化成型;

23、步骤s700,判断当前是否为最后层打印,若是,则结束打印,若否,则继续执行步骤s300-s700。

24、作为本发明的一个技术方案,所述按照切片图案使设定区域的铺料固化成型中,所述设定区域为切片图案在打印区域的正投影图像所对应的区域。

25、作为本发明的一个技术方案,压板对铺料施加的压力为每单位面积5-50mpa,压板每次下压压力可设为固定值。

26、本发明的上述技术方案具有如下有益的技术效果:

27、本发明打印方式可打印不同粒径粉末材料,通过对每一层加压从而减小颗粒与颗粒之间间隙,从而提高打印精度,与打印样件强度,同时也可以避免由单一小粒径粉末产生团聚,从而影响打印样件内部一致性,通过先铺料后预压然后对每一层特定区域进行粘结剂粘结或者激光烧结成型,通过层层叠加的方式制造成为完整样件,在3d打印过程通过对每层打印面施加全幅面压力,从而可解决段增材制造现阶段存在多种缺点。大大提升增材制造在各领域各行业应用,推动增材制造在工业应用领域的成熟发展。

本文地址:https://www.jishuxx.com/zhuanli/20240615/67001.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表