一种铸锭单晶新籽晶加工方法与流程

- 国知局

- 2024-07-10 18:22:15

本发明涉及铸锭单晶籽晶加工,具体涉及一种铸锭单晶新籽晶加工方法。

背景技术:

1、太阳能光伏发电是目前发展最快的可持续能源利用的形式之一,在当前太阳能材料市场中,晶体硅占据着绝对优势,晶体硅太阳能产品主要包括单晶硅及多晶硅,其中,铸锭单晶是一种采用多晶铸锭炉,在常规多晶铸锭工艺的基础上加入单晶籽晶,定向凝固后形成方型硅锭,并通过开方、切片等环节,最终制成单多晶混合的硅片的技术,铸锭单晶技术相对于铸锭多晶成本增加较小,二次技改投入也小,对于重仓多晶产业链的光伏企业的发展有着极其重要的意义。

2、然而,在铸造单晶硅的生产过程中,需要将一定量的单晶籽晶铺设在坩埚底部,并将硅料填充在坩埚中,通过加热对硅料进行化料,再通过控制坩埚内部的温度梯度至单晶籽晶时停止,让硅料从上至下融化,使融化的硅液在坩埚底部未融化的单晶籽晶上生长,但是,由于铺设在坩埚底部的单晶籽晶是由多块籽晶拼接而成,而现有的籽晶大多数都是通过开方截断机切割而成,籽晶的尺寸存在一定的偏差,会让铺设在坩埚底部的籽晶之间的拼接处存在位错和缝隙,从而导致硅液从缝隙处流动进入籽晶之间,造成了单晶硅的原料的浪费,增加了成本,影响了铸锭单晶硅的质量。因此,本领域技术人员提供了一种铸锭单晶新籽晶加工方法,以解决上述背景技术中提出的问题。

技术实现思路

1、本发明的目的在于提供一种铸锭单晶新籽晶加工方法,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

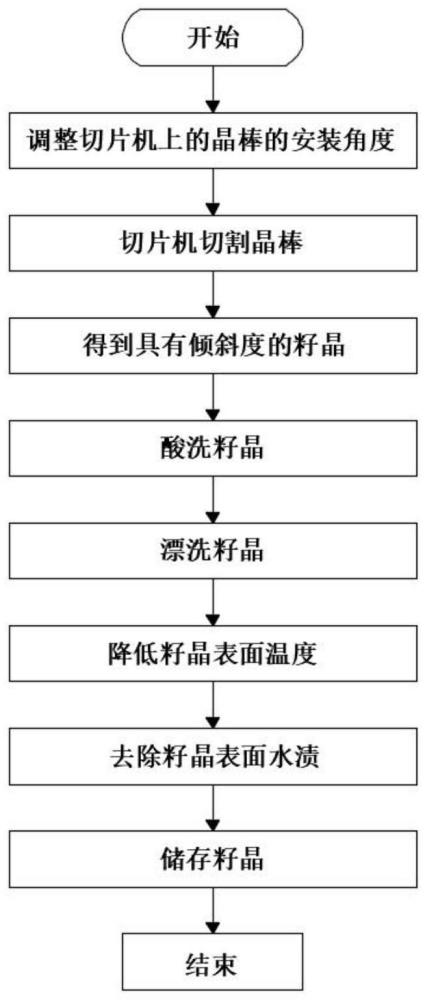

3、一种铸锭单晶新籽晶加工方法,包括以下步骤:

4、步骤一、调整切片机工作台上的导轨的倾斜角度,让安装在导轨上的塑料板处于倾斜状态;

5、步骤二、将晶棒安装在处于倾斜状态的塑料板上,让晶棒在切片机内部处于倾斜状态;

6、步骤三、启动切片机,采用切片机内部的切割导轮和切割线网对处于倾斜状态的晶棒进行切割,得到具有倾斜度的籽晶;

7、步骤四、采用氢氟酸和硝酸配置混合酸液,将混合酸液倾倒在酸洗池中进行储存;

8、步骤五、采用花篮储存步骤三中得到的具有倾斜度的籽晶,并将花篮浸泡在酸洗池中,让混合酸液与具有倾斜度的籽晶接触,再翻转花篮,让花篮中的各个具有倾斜度的籽晶与酸液充分接触,去除各个具有倾斜度的籽晶表面的杂质;

9、步骤六、将步骤五中的花篮从酸洗池中取出,并将花篮放入漂洗池中,采用纯水漂洗花篮中具有倾斜度的籽晶,去除籽晶表面残留的混合酸液;

10、步骤七、将步骤六中的花篮从漂洗池中取出,并将花篮放入静置池中,采用常温水浸泡花篮中具有倾斜度的籽晶,降低籽晶表面经酸洗后产生的温度;

11、步骤八、采用风枪去除花篮中的具有倾斜度的籽晶表面的水渍,并将具有倾斜度的籽晶从花篮中去除,采用无尘纸擦拭籽晶表面的水渍残留,得到干燥的具有倾斜度的籽晶;

12、步骤九、将干燥的具有倾斜度的籽晶存放在收纳盒中,完成了铸锭单晶新籽晶的加工。

13、优选地,步骤一中的导轨的倾斜角度为1.5°-3.5°,且安装在导轨上的塑料板以及安装在塑料板上的晶棒的倾斜角度为1.5°-3.5°。

14、优选地,步骤三中得到的具有倾斜度的籽晶的尺寸为161.5-210.5mm,厚度为23-30mm,倾斜角度为1.5°-3.5°。

15、优选地,步骤四中的混合酸液中的氢氟酸和硝酸的体积比为3:7。

16、优选地,步骤五中的花篮的表面均匀的设置有若干个通孔,混合酸液、纯水以及常温水均通过通孔进入花篮中与具有倾斜度的籽晶相接触。

17、优选地,步骤五中的具有倾斜度的籽晶的酸洗时间为20±3s。

18、优选地,步骤六中将花篮从酸洗池中取出放入漂洗池中的时间间隔小于1s。

19、优选地,步骤六中的漂洗池内部的漂洗槽为三级溢流槽,并且,采用纯水漂洗花篮中具有倾斜度的籽晶时纯水在漂洗池中的溢流时间大于30s。

20、优选地,步骤七中的常温水的温度为20-30℃。

21、与现有技术相比,本发明的优点在于:本发明先在工作台上调整导轨的倾斜度,让通过塑料板安装在导轨上的晶棒在工作台上处于倾斜状态,再启动切片机,通过切片机内部的切割导轮和线网对工作台上处于倾斜状态的晶棒进行切割,得到具有倾斜度的籽晶,提高了籽晶的加工精度,减少了籽晶表面的损伤,保证了籽晶加工的质量,再将籽晶浸泡在酸洗池中,由混合强酸对籽晶进行酸洗,去除籽晶表面的杂质,减少籽晶表面的损伤,再将酸洗后的籽晶浸泡在漂洗池中,由纯水冲洗籽晶,去除籽晶表面的酸液残留,再将漂洗后的籽晶浸泡在静置池中,让常温水与籽晶接触,降低籽晶经酸洗后产生的温度,最后,再将籽晶从静置池中取出,清除籽晶表面的水渍,完成了铸锭单晶新籽晶的加工,能够提高籽晶的加工精度,改变籽晶的形状,减少籽晶表面的损伤,让铺设在坩埚底部的单晶籽晶较为平整,避免了因坩埚底部的籽晶之间存在位错和缝隙而导致硅液从缝隙处流动进入籽晶之间的情况发生,减少了单晶硅原料的浪费,节省了成本,提高了铸锭单晶硅的质量。

技术特征:1.一种铸锭单晶新籽晶加工方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种铸锭单晶新籽晶加工方法,其特征在于,步骤一中的导轨的倾斜角度为1.5°-3.5°,且安装在导轨上的塑料板以及安装在塑料板上的晶棒的倾斜角度为1.5°-3.5°。

3.根据权利要求1所述的一种铸锭单晶新籽晶加工方法,其特征在于,步骤三中得到的具有倾斜度的籽晶的尺寸为161.5-210.5mm,厚度为23-30mm,倾斜角度为1.5°-3.5°。

4.根据权利要求1所述的一种铸锭单晶新籽晶加工方法,其特征在于,步骤四中的混合酸液中的氢氟酸和硝酸的体积比为3:7。

5.根据权利要求1所述的一种铸锭单晶新籽晶加工方法,其特征在于,步骤五中的花篮的表面均匀的设置有若干个通孔,混合酸液、纯水以及常温水均通过通孔进入花篮中与具有倾斜度的籽晶相接触。

6.根据权利要求1所述的一种铸锭单晶新籽晶加工方法,其特征在于,步骤五中的具有倾斜度的籽晶的酸洗时间为20±3s。

7.根据权利要求1所述的一种铸锭单晶新籽晶加工方法,其特征在于,步骤六中将花篮从酸洗池中取出放入漂洗池中的时间间隔小于1s。

8.根据权利要求1所述的一种铸锭单晶新籽晶加工方法,其特征在于,步骤六中的漂洗池内部的漂洗槽为三级溢流槽,并且,采用纯水漂洗花篮中具有倾斜度的籽晶时纯水在漂洗池中的溢流时间大于30s。

9.根据权利要求1所述的一种铸锭单晶新籽晶加工方法,其特征在于,步骤七中的常温水的温度为20-30℃。

技术总结本申请公开了一种铸锭单晶新籽晶加工方法,包括以下步骤:步骤一、调整切片机工作台上的导轨的倾斜角度,让安装在导轨上的塑料板处于倾斜状态;步骤二、将晶棒安装在处于倾斜状态的塑料板上,让晶棒在切片机内部处于倾斜状态;步骤三、启动切片机,采用切片机内部的切割导轮和切割线网对处于倾斜状态的晶棒进行切割,得到具有倾斜度的籽晶。本申请公开的铸锭单晶新籽晶加工方法能够提高籽晶的加工精度,改变籽晶的形状,减少籽晶表面的损伤,让铺设在坩埚底部的单晶籽晶较为平整,避免了因坩埚底部的籽晶之间存在位错和缝隙而导致硅液从缝隙处流动进入籽晶之间的情况发生,减少了单晶硅原料的浪费,节省了成本,提高了铸锭单晶硅的质量。技术研发人员:惠昌军,李才宝,杨建瑜受保护的技术使用者:金阳硅业科技(徐州)有限公司技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240615/67906.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表