基于BIM的空间精确定位钢网架安装装置及施工方法与流程

- 国知局

- 2024-07-10 18:26:26

本发明涉及钢网架安装,具体为基于bim的空间精确定位钢网架安装装置及施工方法。

背景技术:

1、随着科学技术水平的大力发展,大跨度空间网格结构,在我国的应用变得越来越广泛,由于大跨度钢网架结构极其复杂,涉及杆件的种类繁多,结合建筑信息模型bim系统的应用,能大大提高施工效率,而钢网架作为建筑的顶棚,逐步拼接的过程中将钢网架逐步抬起,钢网架内部需要使用到螺栓球节点进行连接,钢网架逐步抬起的过程中主要推动位置为螺栓球节点,因而需要使用到钢网架安装装置对螺栓球节点进行推动,实现钢网架的逐步架设;

2、公开号为cn117071915a的中国专利公开了一种钢网架螺栓球节点安装装置及质量检测方法,包括支撑柱和设在其顶端的支撑模块,将支撑柱和伸缩副杆铰接在一起,既能通过伸缩副杆顶端的副支撑模块对螺栓球节点进行支撑安装又能分开支撑两个螺栓球节点进行安装,同时由于支撑柱和伸缩副杆均能伸缩,实现将螺栓球节点在地面安装然后通过伸缩结构将组装好的钢网架模块升起到预设高度。

3、上述专利的钢网架螺栓球节点安装装置在支撑并托起螺栓球节点时,需要将托起的螺栓球节点先放置于有一定水平高度的支撑块上,整个放置过程中也需要托起,依靠人力无法统一并且高效的架设,螺栓球节点在托起并支撑前往往会贴合于地面,该装置无法实现将螺栓球节点由靠近地面的位置托起并升高完成钢网架的架设,不便于使用。

技术实现思路

1、本发明的目的在于提供基于bim的空间精确定位钢网架安装装置及施工方法,通过传动板的旋转可托起位于地面位置的钢网架,可通过旋转将钢网架托起至与支撑架相同高度,随后通过液压杆的伸长可实现整个钢网架,并且在旋转实现第一阶段的托起时,通过液压杆的旋转并经过传动后可带动支撑架进行横向位置调整,便于使用,解决了上述背景技术中提出的问题。

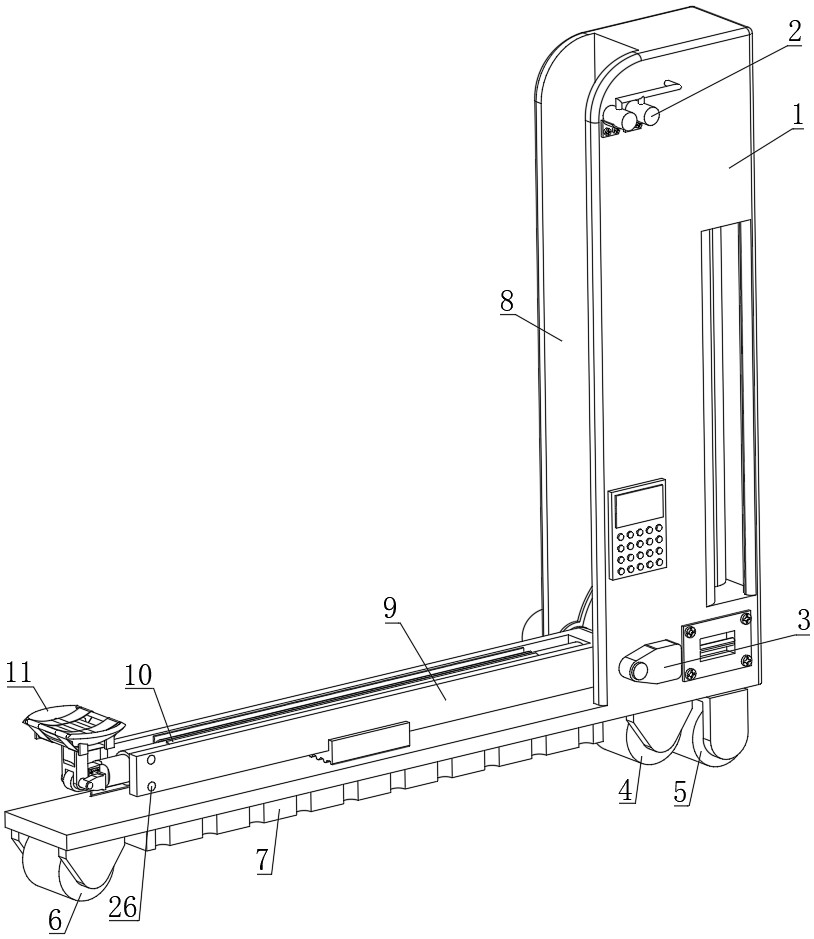

2、为实现上述目的,本发明提供如下技术方案:基于bim的空间精确定位钢网架安装装置,包括支撑架以及内置的钢网架安装控制系统,所述支撑架内部的一侧设置有液压杆,其特征在于,所述液压杆外部的前端后两端均设置有传动板,所述传动板的外部设置有凹槽,所述传动板与凹槽之间通过第二连接轴转动连接,所述支撑架下端的一侧设置有第三滚轮,所述支撑架内部下端的另一侧设置有收纳槽,所述收纳槽外部的下端设置有第二滚轮,所述第二滚轮与第三滚轮之间的一侧设置有第一滚轮。

3、优选的,所述收纳槽的内部设置有伸缩结构,所述第二连接轴的一段设置有用于驱动的第一电机,所述第二连接轴的另一端设置有传动块,所述传动块的一侧设置有第二齿轮,所述第一滚轮朝向第二齿轮的一段设置有第一齿轮,且第一齿轮的外部与第二齿轮的外部啮合连接,所述第二齿轮与传动块之间啮合连接,所述传动块与第二齿轮之间通过传动链条传动连接。

4、优选的,所述液压杆伸缩处的外部设置有连接块,所述连接块的上端设置有托盘,且托盘与连接块之间通过第一连接轴转动连接,所述托盘内部的中间横向设置有六个第一支撑辊,所述托盘内部的两侧均设置有用于支撑的第二支撑辊,所述托盘下端连接块的两侧均设置有第三支撑辊。

5、优选的,所述第一支撑辊、第二支撑辊和第三支撑辊的外部环绕设置有传动带,所述传动带位于托盘内部的两侧。

6、优选的,所述液压杆的前端设置有用于输出的第二电机。

7、优选的,所述凹槽内部一侧的上端横向设置有一对伸缩杆,朝向伸缩杆一端的传动板的内部设置有一对限制孔,两个限制孔贯穿并延伸至传动板的前后两端。

8、优选的,所述钢网架安装控制系统包括:

9、设定位置接收单元,用于:

10、接收bim系统发出的位置信息,位置信息对应bim系统中模拟的钢网架抬高位置,通过设定位置接收单元可远程的接收信息,通过推动钢网架安装装置前往对应位置;

11、定位模块,用于:

12、测量钢网架安装装置本身的位置,通过测量钢网架安装装置本身的位置确定是否移动到所设定位置;

13、定位模块检测凹槽内部水平位置的所处位置;

14、位置匹配单元,用于:

15、将设定位置接收单元接收的位置信息与当前定位模块所定位的位置进行对比,判断位置是否重叠,重叠则移动至对应的架设位置;

16、无线连接模块,用于:

17、在bim系统中进行建设并模拟的过程中,钢网架需要多个钢网架安装装置进行同时托起并抬高,无线连接模块用于将单批次需要同时抬高位置的装置进行连接,使得连接的钢网架安装装置得以进行同步的使用;

18、旋转联动单元,用于:

19、给予无线连接模块连接钢网架安装装置中的第一电机一个统一的启动信号,使得所有连接钢网架安装装置中的第一电机同时启动,同时启动的情况下处于相同设定的转动速度,完成大面积的钢网架的托起;

20、伸缩联动单元,用于:

21、给予无线连接模块连接钢网架安装装置中液压杆一个统一伸缩的启动信号,使得所有钢网架安装装置中的液压杆在旋转调整朝向后进行伸缩,伸缩进而实现第二阶段的托起;

22、角度限定模块,用于:

23、通过角度限定模块限定第一电机输出轴所旋转的朝向以及角度,避免过多或者过少的旋转,避免旋转角度不足影响后续钢网架的托起;

24、长度限定模块,用于:

25、通过长度限定模块限定液压杆伸缩的距离,液压杆伸缩的距离对应bim系统内部模拟的距离,避免偏移bim系统中设定的数值影响后续钢网架安装装置的建设。

26、优选的,设定位置接收单元,包括:

27、心跳包数据量设置模块,用于根据通信延时评价系数设置心跳包数据量;

28、心跳包发送控制模块,用于控制设定位置接收单元所对应的信息发送端按照预设的心跳包发送时间间隔按照所述心跳包数据量生成心跳包,并进行心跳包数据发送;

29、心跳包实时接收模块,用于实时接收信息发送端发送的心跳包数据;其中,所述心跳包数据中包括心跳包数据发送的发送时刻;

30、接收时刻提取模块,用于所述设定位置接收单元在接收到所述信息发送端发送的心跳包数据提取数据接收对应的接收时刻;

31、数据传输时长获取模块,用于根据所述数据接收对应的接收时刻和所述心跳包数据发送的发送时刻获取数据实际传输时长;

32、通信延时评价系数获取模块,用于根据所述数据传输时长判断获取当前数据传输的通信延时评价系数;其中,所述通信延时评价系数通过如下公式获取:

33、

34、其中,y表示通信延时评价系数;n表示心跳包数据的接收的总个数;ti表示第i个心跳包数据接收后对应获取的数据实际传输时长;t0i表示第i个心跳包数据对应的理论传输时长;ti-1表示第i-1个心跳包数据接收后对应获取的数据实际传输时长;t0i-1表示第i-1个心跳包数据对应的理论传输时长;y表示调整系数;ci表示第i个心跳包数据对应的数据量;ci-1表示第i-1个心跳包数据对应的数据量;

35、通信延时异常报警模块,用于当所述通信延时评价系数超过预设的系数阈值时,则进行通信延时异常报警;

36、通信延时评价系数反馈模块,用于当所述通信延时评价系数没有超过所述预设的系数阈值时,则将所述通信延时评价系数反馈至心跳包数据量设置模块。

37、优选的,心跳包数据量设置模块,包括:

38、系数获取模块,用于实时接收通信延时评价系数,提取当前一次通信延时评价系数反馈模块反馈的通信延时评价系数以及上一次通信延时评价系数反馈模块反馈的通信延时评价系数;

39、阈值提取模块,用于提取所述预设的系数阈值;

40、数据量因数获取模块,用于根据所述当前一次通信延时评价系数反馈模块反馈的通信延时评价系数以及上一次通信延时评价系数反馈模块反馈的通信延时评价系数和所述预设的系数阈值获取数据量因数;其中,所述数据量因数通过如下公式获取:

41、

42、其中,α表示数据量因数;yd表示当前一次通信延时评价系数反馈模块反馈的通信延时评价系数;ys表示上一次通信延时评价系数反馈模块反馈的通信延时评价系数和所述预设的系数阈值;y0表示预设的系数阈值;

43、通信延时评价系数提取模块,用于提取所述通信延时评价系数反馈模块反馈的所有通信延时评价系数;

44、心跳包数据量计算获取模块,用于根据每个所述通信延时评价系数结合所述数据量因数获取心跳包数据量;其中,所述心跳包数据量通过如下公式获取:

45、

46、其中,c表示心跳包数据量;c0表示预设的心跳包的初始数据量;m表示所有通信延时评价系数对应的总个数;yi表示第i个通信延时评价系数对应的数值。

47、优选的,所述钢网架安装控制系统还包括:

48、托起模块,用于:

49、启动连接块一端连接的第二电机,通过第二电机输出给予的力使得托盘以及内部的螺栓球节点持续平行于地面;

50、角度计算模块,用于:

51、持续检测支撑架中第一电机输出轴的旋转角度,第一电机旋转的角度用于计算后确定托盘待旋转角度,托盘待旋转角度传递至第二电机,使得托盘在第二电机输出后得以持续平行于钢网架安装装置放置位置;

52、定量驱动模块,用于:

53、给予第二电机一个启动信号,使得第二电机启动角度计算模块计算的数值;

54、定量驱动模块驱动并调整托盘后,液压杆处于旋转状态下,会再次由托起模块启动连接块一端连接的第二电机;

55、启动再次由角度计算模块计算旋转角度,最后由定量驱动模块进行驱动,在液压杆旋转进行第一阶段的托起时,三个模块循环使用;

56、角度固定单元,用于:

57、在角度计算模块检测旋转角度为零时启动,角度固定单元使用pid控制算法,pid控制算法可以根据编码器的反馈调整电机的转速和方向,以达到并保持在目标角度。

58、基于bim的空间精确定位钢网架安装装置的施工方法,包括如下步骤:

59、步骤一、支撑架在下端第三滚轮和第二滚轮支撑的情况下进行移动;

60、步骤二、组合后将螺栓球节点放置于托盘,通过伸缩结构的收缩可将第二滚轮收容至收纳槽内部,收容并由第一滚轮代替第二滚轮进行装置整体的支撑;

61、步骤三、第一电机的输出轴一共驱动传动板以及内部的液压杆于第二连接轴位置顺时针旋转九十度,驱动传动板旋转实现第一阶段的托起,第二连接轴的旋转会带动传动块旋转,传动块会通过传动链条带动第二齿轮旋转,液压杆旋转调整朝向时,由第二电机的驱动使得托盘旋转,使得托盘以及上端托住的螺栓球节点得以持续平行于钢网架安装装置放置位置;

62、步骤四、第二齿轮的旋转会通过啮合连接并带动第一齿轮旋转,第一齿轮的旋转会带动第一滚轮旋转,第一滚轮的旋转会推动装置整体进行移动;

63、步骤五、传动板经由第一电机输出并全部收纳至凹槽内部时,伸缩杆的伸缩可嵌入限制孔内部并固定传动板的旋转角度;

64、步骤六、针对托起高度的不同,伸长液压杆,完成第二阶段的托起。

65、与现有技术相比,本发明的有益效果是:

66、1、本发明的托盘在托起前与地面靠近,装置整体在摆放时,装置整体朝向铺设轨迹放置,用于连接钢网架的螺栓球节点与钢网架连接后,托起并将螺栓球节点放置于托盘内部完成装置使用前的准备,后续,通过传动板的旋转实现第一段距离的托起,而液压杆的伸长可实现第二段距离的托起,装置整体对于螺栓球节点进行托起时,是由靠近地面位置开始托起,托起并最终抬高至所需高度,由靠近地面开始托起符合螺栓球节点与钢网支架组合的位置,使得螺栓球节点和钢网支架在靠近地面位置组合后可直接可以放置于托盘内部,便于钢网架安装装置的预先准备,提高实用效率以及架设效果。

67、2、本发明通过第三滚轮和第二滚轮的旋转和支撑可便于直接推动装置进行移动,推动并移动可提高钢网架安装装置架设的效率,便于使得钢网架安装装置可以高效的移动和摆放至所需位置,另一方面,在传动板旋转并抬起螺栓球节点时,支撑架需要随着传动板的旋转而横向滑动,避免钢网架安装装置整体位置不调整进而造成拉扯上端已经实现架设的钢网架,传动板的旋转会通过第二齿轮和第一齿轮的旋转进而使得第一滚轮旋转,第一滚轮的旋转进而能主动推动装置并调整位置,提高螺栓球节点时的稳定性,减少对于上端已经组装部分钢网架的拉扯力度,避免在架设螺栓球节点时造成上端结构散落,提高架设过程中的安全性。

68、3、本发明通在托起螺栓球节点时,由于螺栓球节点的外部与先前架设的钢网架连接,连接会迫使螺栓球节点在升高时产生偏移,而螺栓球节点偏移产生的摩擦会带动第一支撑辊、第二支撑辊和第三支撑辊旋转,可旋转进而避免因摩擦造成螺栓球节点无法正常旋转,避免摩擦造成钢网架连接位置与螺栓球节点产生碰撞进而生成裂缝,也避免螺栓球节点表面的摩擦使其生成划痕。

本文地址:https://www.jishuxx.com/zhuanli/20240615/68440.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表