一种亲水性UHMWPE中空纤维及其制备方法与应用与流程

- 国知局

- 2024-07-11 14:37:07

本发明涉及高分子材料,尤其是涉及一种亲水性uhmwpe中空纤维及其制备方法与应用。

背景技术:

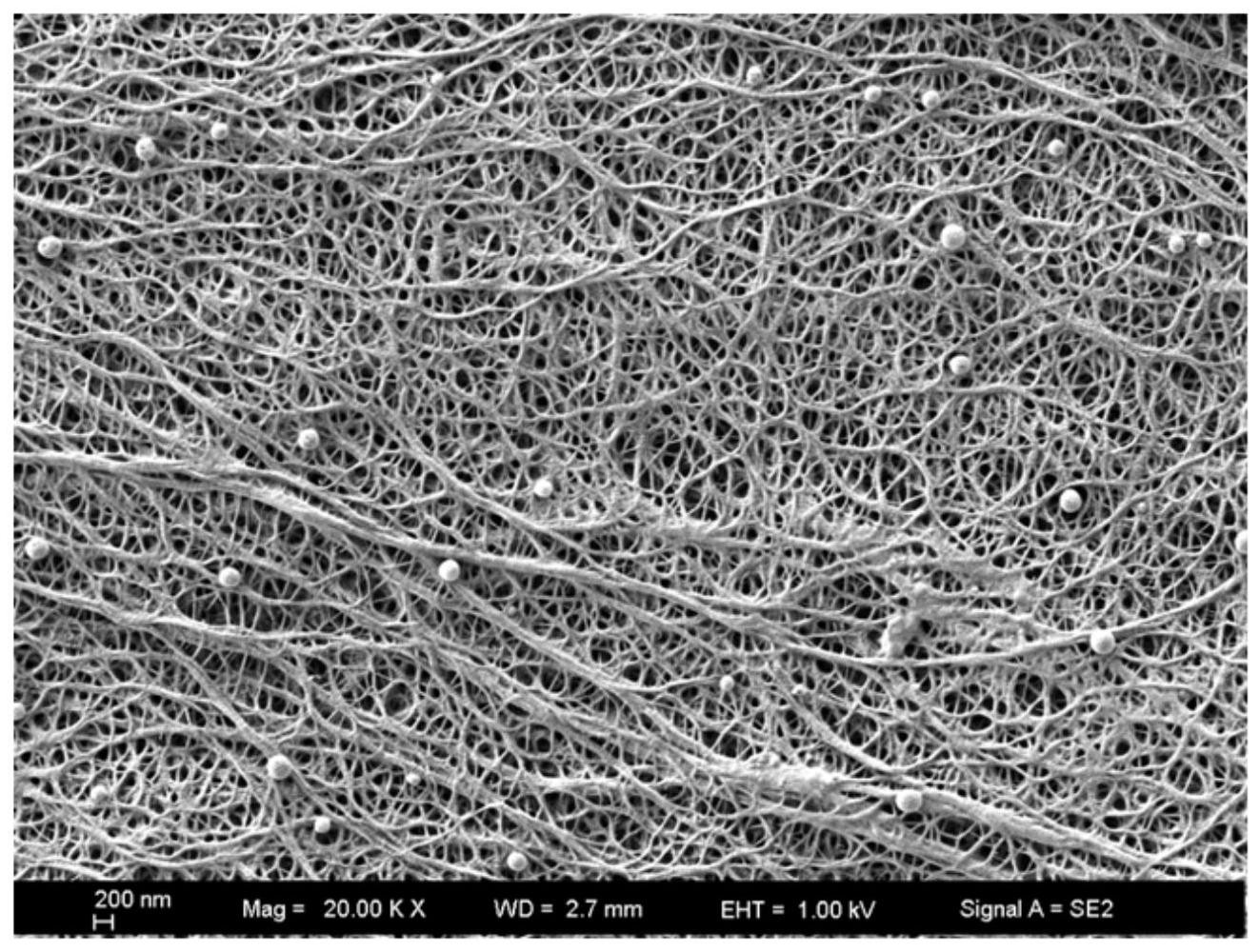

1、超高分子量聚乙烯(uhmwpe)的相对分子质量在100万以上,呈线性长链结构,具有良好的力学性能和优异的耐冲击、耐磨损、自润滑、耐化学腐蚀等性能,选用uhmwpe制备的中空纤维具有性能优异、使用寿命长等优点,可应用于分离膜、储氢微管等领域,应用范围广泛。

2、制备uhmwpe中空纤维的方法主要有熔融拉伸法和热致相分离法。熔融拉伸法是直接将uhmwpe熔融挤出重结晶,通过拉伸过程将片晶结构拉开形成微孔;热致相分离法是将uhmwpe在高温时溶解于稀释剂中形成均相溶液,降温后发生固-液相分离或液-液相分离,稀释剂经提取后形成微孔。其中熔融拉伸法制备uhmwpe中空纤维,无需任何添加剂,成孔工艺简单,环境友好无污染,工艺条件的控制简单可行。

3、但是uhmwpe极性差,制备的中空纤维表面具有疏水性,在分离膜领域易受到蛋白质等污染不易清洗,导致分离膜性能变差,这些因素限制了uhmwpe中空纤维在分离领域的应用。

技术实现思路

1、本发明的目的是为了提供一种亲水性uhmwpe中空纤维及其制备方法与应用。

2、本发明的目的可以通过以下技术方案来实现:一种亲水性uhmwpe中空纤维的制备方法,包括以下步骤:

3、(1)熔融挤出uhmwpe聚合物混合熔体,并制备uhmwpe初生纤维;

4、(2)将uhmwpe初生纤维经热处理和冷拉伸后,纤维浸润在含有光引发剂与亲水性单体的溶液槽后在紫外光辐照条件下继续热拉伸;

5、(3)热拉伸完成后再进行热定型处理制得亲水性uhmwpe中空纤维。

6、优选地,步骤(1)将含有uhmwpe树脂粉末的混合原料放入双螺杆挤出机中进行熔融挤出,挤出采用旋转挤出装置挤出uhmwpe熔体;以氮气作为空腔流体,空气做冷却介质,通过计量泵将熔体从环形中空喷丝孔挤出得到uhmwpe初生纤维。

7、进一步优选地,将含有uhmwpe树脂粉末的混合原料放入双螺杆挤出机中以220~240℃混合熔融。

8、进一步优选地,所述混合原料包括uhmwpe粉末、流动改性剂、辅助添加剂。

9、更进一步优选地,所述uhmwpe粉末为粘均分子量100~500万的粉状颗粒,粒径为5~500μm,其在混合原料中的质量分数为5~40wt%。

10、更进一步优选地,所述流动改性剂包括低分子量聚乙烯、线性低密度聚乙烯、高密度聚乙烯、聚丙烯中的一种或几种,在混合原料中的质量分数为55~90wt%。

11、更进一步优选地,所述辅助添加剂包括增强剂、抗氧剂中的一种或几种,增强剂在混合原料中的质量分数为0~5wt%,抗氧剂在混合原料中的质量分数为0.05~0.5wt%。

12、进一步地,所述增强剂包括二氧化硅、氮化硼、有机蒙脱土、二氧化钛、石墨烯、碳纳米管中的一种或几种。

13、进一步地,所述抗氧剂包括抗氧剂1010、抗氧剂168、抗氧剂1076、抗氧剂1098中的一种或几种。

14、进一步优选地,步骤(1)所述熔融挤出是在双螺杆挤出机和环形中空喷丝孔上,其中,双螺杆挤出机螺杆熔融段温度为180℃~250℃,口模温度为170℃~250℃,螺杆转速为5~50rpm;环形中空喷丝孔为内径为1~5mm,外径为2~10mm的金属管,喷丝孔个数为1~25;牵引速度为0.1~2m/min。

15、优选地,步骤(2)将uhmwpe初生纤维在100~120℃下热处理0.5~4小时,冷却后得到硬弹性纤维,然后在室温下继续冷拉伸,直至伸长率为100%~150%,最后将纤维浸润在含有光引发剂与亲水性单体的溶液槽后在紫外光辐照条件下继续热拉伸,热拉伸温度在120~140℃左右,拉伸至伸长率在200%以上。

16、优选地,步骤(2)所述热处理在空气循环烘箱中进行。

17、优选地,步骤(2)所述热拉伸采用一级或多级热烘箱,烘箱内各个表面均匀排列紫外灯管,整个烘箱内维持氮气氛围,氧气浓度低于1%,烘箱内温度控制在120~140℃。

18、优选地,步骤(2)所述光引发剂包括二苯甲酮。

19、优选地,步骤(2)所述亲水性单体包括丙烯酸、丙烯酰胺、甲基丙烯酸、甲基丙烯酸甲酯。

20、优选地,步骤(3)热定型处理温度为110~130℃,时间为0.5~1.5h。

21、优选地,所述亲水性uhmwpe中空纤维的制备方法,包括以下步骤:

22、(1)将包括uhmwpe粉末、流动改性剂、辅助添加剂等原料混合均匀后放入双螺杆挤出机中进行熔融挤出;挤出采用旋转挤出装置,利用芯棒旋转、口模旋转、芯棒与口模同向旋转或芯棒与口模反向旋转中的任一种旋转模式旋转挤出uhmwpe熔体,旋转速度为0~30rpm;以氮气作为空腔流体,空气做冷却介质,通过计量泵将熔体从中空喷丝孔挤出得到uhmwpe初生纤维。

23、(2)将步骤(1)制备的uhmwpe初生纤维在110℃下热处理1~4小时,冷却后得到硬弹性纤维;然后在室温下继续冷拉伸,直至伸长率为100%~150%,此时纤维呈白色不透明状;最后将纤维浸润在含有光引发剂与亲水性单体的溶液槽后在紫外光辐照条件下继续热拉伸,热拉伸温度在120~140℃,拉伸至伸长率在200%以上。热拉伸完成后在120℃进行热定型处理1小时即得到具有亲水性的uhmwpe中空纤维。

24、一种亲水性uhmwpe中空纤维,采用上述制备方法制得。

25、一种亲水性uhmwpe中空纤维在分离膜中的应用。

26、现有技术中,由于uhmwpe极性差,制得的中空纤维表面具有疏水性,由于表面能的关系,水不易透过疏水性纤维的微孔通道;由于疏水性相互作用,疏水性纤维还易受到蛋白质等的污染且不易清洗,导致分离性能劣化。这些因素限制了uhmwpe中空纤维在生物、食品、水处理等水分离体系中的应用。

27、与现有技术相比,本发明具有以下有益效果:

28、1.本发明通过在热拉伸过程中协同紫外接枝技术,将亲水性单体接枝在中空纤维表面,实现其亲水性的长期稳定保持;

29、2.本发明方法制备的uhmwpe中空纤维,尺寸稳定性好,亲水性能优异,水接触角从96°最低可下降到30°;

30、3.本发明制备方法基于工艺更简单的熔融拉伸法,采用双螺杆挤出机熔融旋转挤出,经冷却拉伸定型等工艺流程,最后制得uhmwpe中空纤维,熔融挤出与旋转剪切方式相结合,施加可调控的环向应力,纤维结晶方向与挤出方向呈一定角度,提高了中空纤维的环向强度;增加了热定型工艺,避免中空纤维的热收缩,更好的维持了纤维的尺寸稳定性;

31、4.本发明提供了一种力学性能高,亲水性能好的uhmwpe中空纤维的制备方法,以期将之应用于分离膜领域,有良好的水分离效果。

技术特征:1.一种亲水性uhmwpe中空纤维的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的亲水性uhmwpe中空纤维的制备方法,其特征在于,步骤(1)将含有uhmwpe树脂粉末的混合原料放入双螺杆挤出机中进行熔融挤出,挤出采用旋转挤出装置挤出uhmwpe熔体;以氮气作为空腔流体,空气做冷却介质,通过计量泵将熔体从环形中空喷丝孔挤出得到uhmwpe初生纤维。

3.根据权利要求2所述的亲水性uhmwpe中空纤维的制备方法,其特征在于,所述混合原料包括uhmwpe粉末、流动改性剂、辅助添加剂。

4.根据权利要求3所述的亲水性uhmwpe中空纤维的制备方法,其特征在于,所述uhmwpe粉末为粘均分子量100~500万的粉状颗粒,粒径为5~500μm,其在混合原料中的质量分数为5~40wt%;

5.根据权利要求2所述的亲水性uhmwpe中空纤维的制备方法,其特征在于,所述双螺杆挤出机螺杆熔融段温度为180℃~250℃,口模温度为170℃~250℃,螺杆转速为5~50rpm;环形中空喷丝孔为内径为1~5mm,外径为2~10mm的金属管,喷丝孔个数为1~25;牵引速度为0.1~2m/min。

6.根据权利要求1所述的亲水性uhmwpe中空纤维的制备方法,其特征在于,步骤(2)将uhmwpe初生纤维在100~120℃下热处理0.5~4小时,冷却后得到硬弹性纤维,然后在室温下继续冷拉伸,直至伸长率为100%~150%,最后将纤维浸润在含有光引发剂与亲水性单体的溶液槽后在紫外光辐照条件下继续热拉伸,热拉伸温度在120~140℃,拉伸至伸长率在200%以上。

7.根据权利要求1所述的亲水性uhmwpe中空纤维的制备方法,其特征在于,步骤(2)所述热处理在空气循环烘箱中进行;热拉伸采用一级或多级热烘箱,烘箱内各个表面均匀排列紫外灯管,整个烘箱内维持氮气氛围,氧气浓度低于1%,烘箱内温度控制在120~140℃。

8.根据权利要求1所述的亲水性uhmwpe中空纤维的制备方法,其特征在于,步骤(3)热定型处理温度为110~130℃,时间为0.5~1.5h。

9.一种亲水性uhmwpe中空纤维,其特征在于,采用权利要求1~8任一项所述制备方法制得。

10.一种权利要求9所述的亲水性uhmwpe中空纤维在分离膜中的应用。

技术总结本发明涉及一种亲水性UHMWPE中空纤维及其制备方法与应用,制备方法包括以下步骤:(1)熔融挤出UHMWPE聚合物混合熔体,并制备UHMWPE初生纤维;(2)将UHMWPE初生纤维经热处理和冷拉伸后,纤维浸润在含有光引发剂与亲水性单体的溶液槽后在紫外光辐照条件下继续热拉伸;(3)热拉伸完成后再进行热定型处理制得亲水性UHMWPE中空纤维。与现有技术相比,本发明通过在热拉伸过程中协同紫外接枝技术,将亲水性单体接枝在中空纤维表面,实现其亲水性的长期稳定保持。技术研发人员:胡逸伦,李志,洪尉,沈贤婷,冯玲英,赵文静受保护的技术使用者:上海化工研究院有限公司技术研发日:技术公布日:2024/5/12本文地址:https://www.jishuxx.com/zhuanli/20240615/69439.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表