原位反应生产海藻纤维成分复合纱的工艺方法与流程

- 国知局

- 2024-07-11 14:37:07

本发明属于纺织,具体涉及原位反应生产海藻纤维成分复合纱的工艺方法。

背景技术:

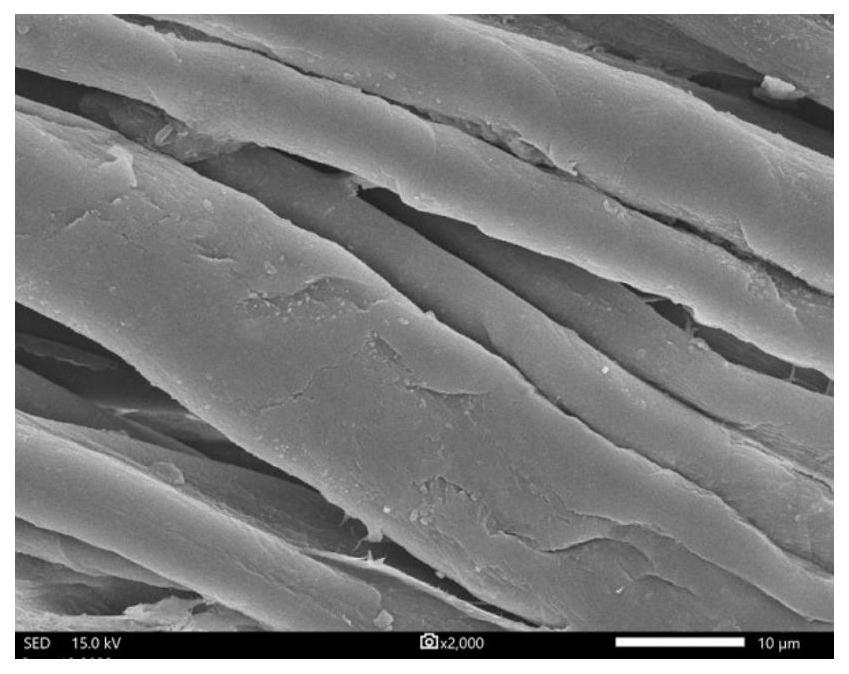

1、海藻纤维是以天然海藻内提取的海藻酸钠为原料,采用湿法纺丝技术制备的一种新型绿色可降解纤维。其制备过程为将海藻酸钠纺丝溶液经过喷丝头进入到一定浓度的氯化钙凝固浴中,发生离子交换,形成海藻酸钙长丝,该长丝经拉伸、水洗、热空气烘干后,卷绕到线筒上。海藻纤维具有较好的吸湿、抗菌、远红外等特性,但湿法纺丝使纤维存在较多的微孔,从而造成强度降低、断裂伸长下降、纤维脆性提高、纤维间的抱合性较差,使纤维的成纱性下降。

2、中国发明专利申请公布号cn109355748a公开了一种纯海藻纤维纱线的制备方法,将铝离子改性海藻纤维作为原料,经过开松、梳理、并条、粗纱、细纱工序制备海藻纤维纯纺纱线,所得的纱线生物降解性较好,其自带的远红外效果也能在纯纺织物中发挥作用,但是纱线的强力较低且生产过程难度较大、成纱效率较低。中国发明专利申请公布号cn115897000a公布了一种海藻纤维纯纺纱线及其制备方法,将海藻纤维依次经过等离子体处理、阳离子化改性、染整及表面处理后,作为纺纱原料,设计合理的清、梳、并、粗、细工艺成功制备出海藻纤维纯纺纱线,所得的纱线条干均匀度高,单纱的强力不匀率降低,成纱质量有所改善,但存在生产流程较长且生产工艺复杂等问题。

3、海藻纤维在盐溶液中易发生溶解,因此海藻纤维的染色加工困难,阻碍了海藻纤维的应用与发展。中国发明专利申请公布号cn113186739a公开了一种海藻纤维混纺织物及其染色方法,采用五元环季胺盐聚合物对海藻纤维进行预处理,将预处理的海藻纤维染色后,使用五元环季胺盐聚合物进行固色处理,获得的海藻纤维上染率较高,纤维强力损伤小。中国发明专利申请公布号cn115216963a公开了一种基于等离子体的海藻纤维染色方法,采用dmc对海藻纤维进行预处理,然后用等离子体技术对处理后的海藻纤维进行等离子体接枝聚合,最后采用直接染料进行无盐无碱染色。上述技术均对海藻纤维的染色工艺作出有益研究,但是依然存在上染率不高或染料适用范围小、工艺流程复杂等问题。

技术实现思路

1、为解决上述技术问题,本发明提供一种原位反应生产海藻纤维成分复合纱的工艺方法,能够解决海藻纤维纺纱难度大、染色上染率不高或染料适用范围小、强力损失大等问题,具有生产流程短、成本低、生产工艺简单等优点。

2、本发明所述的原位反应生产海藻纤维成分复合纱的工艺方法,包括以下步骤:

3、(1)溶液配制:将海藻酸钠粉末、渗透剂、水混合均匀,制得海藻酸钠溶液;将氯化钙粉末、渗透剂、水混合均匀,制得氯化钙溶液;

4、(2)纱线通过张力器、导纱瓷片进入装有海藻酸钠溶液的单纱上浆机浆槽,经过纱线挤压装置,使纱线饱和吸附海藻酸钠溶液,转笼烘干并络成松式筒纱;

5、(3)将步骤(2)得到的吸附海藻酸钠溶液并烘干的纱线进入装有氯化钙溶液的单纱上浆机浆槽,使氯化钙与海藻酸钠进行充分原位反应生成海藻酸钙膜,转笼烘干并络成松式筒纱;

6、(4)将步骤(3)得到的松式筒纱进行水洗及烘干处理。

7、优选的,渗透剂为wam。进一步优选的,海藻酸钠溶液和氯化钙溶液中渗透剂的质量浓度为1-5g/l。

8、优选的,海藻酸钠溶液中海藻酸钠的质量浓度为30-100g/l。

9、优选的,氯化钙溶液中氯化钙的质量浓度为30-100g/l。

10、优选的,纱线为坯纱或坯纱染色的色纱。

11、优选的,步骤(2)中烘干后的纱线的带液率为5-10%。

12、优选的,水洗处理使用氯化钙,用量0.5-1g/l,水洗的温度为80-100℃,水洗时间为20-60min。

13、与现有技术相比,本发明的有益效果是:

14、1、通过使海藻酸钠与氯化钙在基底纱线上进行充分原位反应生成海藻酸钙膜,解决了海藻纤维纺纱困难的限制,纱线的强力提高,便于后续的纺织加工;

15、2、基底纱线选用染色纱线能够有效解决海藻纤维的染色难题,极大的拓展了海藻纤维的应用范围;

16、3、生产的海藻纤维成分复合纱具备生产流程短、成本低,生产工艺简单等优点,利于工业化生产。

技术特征:1.一种原位反应生产海藻纤维成分复合纱的工艺方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的原位反应生产海藻纤维成分复合纱的工艺方法,其特征在于,海藻酸钠溶液中海藻酸钠的质量浓度为30-100g/l。

3.根据权利要求1所述的原位反应生产海藻纤维成分复合纱的工艺方法,其特征在于,海藻酸钠溶液和氯化钙溶液中渗透剂的质量浓度为1-5g/l。

4.根据权利要求1所述的原位反应生产海藻纤维成分复合纱的工艺方法,其特征在于,氯化钙溶液中氯化钙的质量浓度为30-100g/l。

5.根据权利要求1所述的原位反应生产海藻纤维成分复合纱的工艺方法,其特征在于,纱线为坯纱或坯纱染色的色纱。

6.根据权利要求1所述的原位反应生产海藻纤维成分复合纱的工艺方法,其特征在于,步骤(2)中烘干后的纱线的带液率为5-10%。

7.根据权利要求1所述的原位反应生产海藻纤维成分复合纱的工艺方法,其特征在于,水洗处理使用氯化钙,用量0.5-1g/l,水洗的温度为80-100℃,水洗时间为20-60min。

技术总结本发明属于纺织技术领域,具体涉及原位反应生产海藻纤维成分复合纱的工艺方法。包括以下步骤:(1)溶液配制:将海藻酸钠粉末、渗透剂、水混合,制得海藻酸钠溶液;将氯化钙粉末、渗透剂、水混合,制得氯化钙溶液;(2)纱线进入装有海藻酸钠溶液的单纱上浆机浆槽,使纱线饱和吸附海藻酸钠溶液,转笼烘干并络成松式筒纱;(3)将步骤(2)得到的吸附海藻酸钠溶液并烘干的纱线进入装有氯化钙溶液的单纱上浆机浆槽,使氯化钙与海藻酸钠进行原位反应生成海藻酸钙膜,转笼烘干并络成松式筒纱;(4)将步骤(3)得到的松式筒纱进行水洗及烘干处理。本发明生产的海藻纤维成分复合纱能够解决海藻纤维纺纱难度大、染色上染率不高或染料适用范围小、强力损失大等问题,具有生产流程短、成本低、生产工艺简单等优点。技术研发人员:王广武,杜立新,朱鲁婧,刘德延,孙凯,张凯,韩丽,张东受保护的技术使用者:鲁泰纺织股份有限公司技术研发日:技术公布日:2024/5/12本文地址:https://www.jishuxx.com/zhuanli/20240615/69438.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表