矩形叠层橡胶隔震支座及其实现老化损伤原位检测方法

- 国知局

- 2024-07-10 17:51:40

本发明涉及结构损伤识别和健康监测,特别是一种矩形叠层橡胶隔震支座及其实现老化损伤原位检测方法。

背景技术:

1、隔震建筑的推广及应用对于降低地震可能造成的人员伤亡和经济财产损失而言是至关重要的。随着《建设工程抗震管理条例》(2021年9月实施)的正式实施,其有关减隔震技术应用的强制性规定将使隔震建筑数量进一步增加。隔震支座作为实现隔震建筑隔震功能的核心部件,其性能变化是导致隔震建筑全寿命周期性能变化的重要因素。目前,应用最为广泛的隔震支座是具有变形能力强、生产成本低、隔震能力强等优势的叠层橡胶隔震支座。

2、叠层橡胶隔震支座主要由钢板层和橡胶层叠合而成。其中,橡胶层易受温度、空气、水分等环境因素影响,出现硬化、开裂等老化现象,从而降低支座的变形能力,削弱其隔震能力。老化对叠层橡胶隔震支座的不利影响主要表现在四个方面:(1)强度下降:老化时橡胶材料的分子链结构会发生断裂或交联损失,导致材料的强度下降;(2)阻尼特性变差:橡胶材料具有一定的阻尼效果,可吸收地震能量并减少结构振动。材料老化后,其阻尼特性会变差,降低其减震效果;(3)变形能力变差:老化使得橡胶材料的变形能力减弱,从而增加结构受到的地震力;(4)使用寿命降低:老化使得橡胶材料的耐久性降低,从而缩短了支座的使用寿命。

3、目前,老化已经成为影响叠层橡胶隔震支座使用寿命和隔震性能的主要问题之一,准确、快速的进行支座老化损伤检测与评估是十分重要的。

4、传统的方法具有以下缺陷:

5、1、老化损伤程度识别精度不高:轴压变化对支座的监测信号会产生影响,从而影响支座的老化损伤程度识别结果。即,老化程度不变时,轴压变化会使监测信号的特征发生变化,从而被误认为是支座老化损伤程度出现变化。

6、2、老化损伤程度识别困难:仅通过对监测信号的正向分析和特征提取,只能识别出监测信号出现变化,判断出支座状态发生变化,但无法准确识别支座的老化损伤程度。

7、3、换能器维修或更换不便:受空间限制,换能器出现故障或与支座间的连接松动后,维修或更换不便。

技术实现思路

1、为解决现有技术中存在的问题,本发明的目的是提供一种矩形叠层橡胶隔震支座及其实现老化损伤原位检测方法,本发明可以得到支座老化损伤程度的准确识别结果。

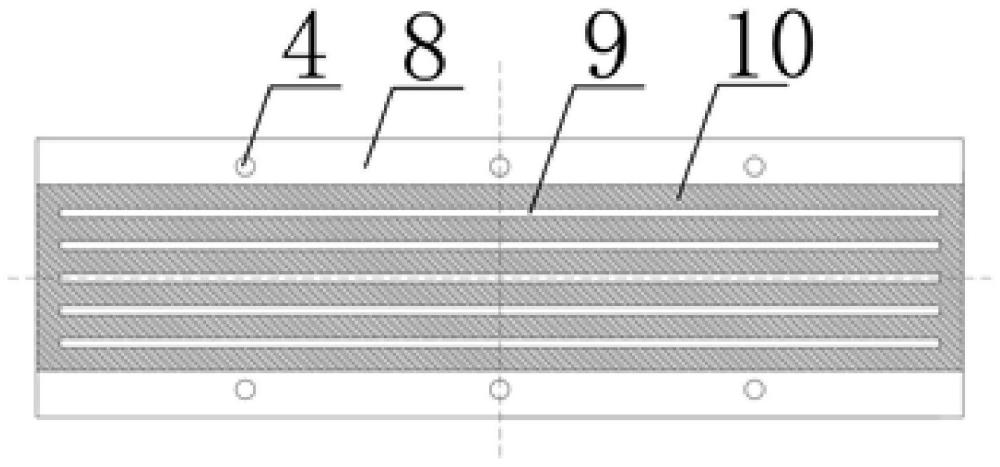

2、为实现上述目的,本发明采用的技术方案是:一种矩形叠层橡胶隔震支座,包括支座本体和设置于支座本体四个侧面的螺栓盖板,所述螺栓盖板上设置有螺栓孔,通过螺栓穿过所述螺栓孔将螺栓盖板与所述支座本体连接,且螺栓盖板与所述支座本体的侧面之间设置有换能器。

3、作为本发明的进一步改进,所述支座本体无上、下侧橡胶层并将上、下侧钢板层加厚(与传统的矩形叠层橡胶支座相比);所述支座本体上、下侧钢板层上布置有与平行槽相对应的圆形螺栓孔。

4、作为本发明的进一步改进,所述螺栓盖板上设置有用于固定所述换能器的凹槽。

5、作为本发明的进一步改进,所述螺栓孔为平行槽,距盖板边缘有一定距离。

6、作为本发明的进一步改进,所述螺栓盖板的高度和宽度应分别小于支座本体的高度和宽度。

7、作为本发明的进一步改进,所述连接螺栓盖板和支座本体的螺栓应施加同样大小的预紧力。

8、本发明还提供一种实现老化损伤原位检测方法,采用如上所述的矩形叠层橡胶隔震支座实现,所述的方法包括以下步骤:

9、步骤1、将激振器、传感器安装在支座侧面,换能器底面中心安装在支座高度一半处;

10、步骤2、采用扫频信号依次激励四个激振器,并通过传感器采集监测信号;

11、步骤3、对采集到的监测信号进行滤波处理,然后进行小波包分解得到小波包能量谱;

12、步骤4、进行标定检测,建立支座老化损伤识别的深度学习模型;

13、步骤5、将监测信号分解得到的小波包能量谱作为输入参数代入深度学习模型中,获得支座的老化损伤程度。

14、作为本发明的进一步改进,在步骤3中,对采集到的监测信号进行滤波处理具体如下:

15、(1)首先计算监测信号长度n_fft,设置通带范围下限f_low和上限f_high,并输入信号采样率fs;

16、(2)对监测信号进行快速傅里叶变换,获得其频域信号:

17、x(f)=∫[signal×e(2jπtf)]dt

18、其中,x(f)表示频域信号,在频率f处的幅度和相位信息;signal表示监测信号;e(2jπtf)是一个复指数函数,其中j是虚数单位;

19、(3)计算与通带范围下限、上限相对应的截止频率n1、n2:

20、n1=ceil(f_low/(fs/n_fft))

21、n2=floor(f_high/(fs/n_fft))

22、其中,ceil(x)函数返回大于或等于x的最小整数,即向上取整;floor(x)函数返回小于或等于x的最大整数,即向下取整;

23、(4)将频域信号中高于截止频率n2和低于截止频率n1的频率分量置为0;

24、(5)对频域信号进行逆傅里叶变换,从而实现了频率滤波效果:

25、y_signal=∫[x(f)×e(2jπtf)]df

26、其中,y_signal表示滤波后的时域信号。

27、作为本发明的进一步改进,在步骤3中,进行小波包分解得到小波包能量谱具体如下:

28、(1)确定小波包基db,确定分解层数h,进行离散小波变换,得到各个层级上的近似系数和细节系数;

29、近似系数a(h)和细节系数d(h),d(h-1),…,d(1)通过以下公式计算:

30、a(h)=x*phi_h(t)+(x*psi_{h,j}(t))_j

31、d(h)=(x*psi_{h,j}(t))_j

32、d(h-1)=(d(h)*psi_{h-1,j}(t))_j

33、d(h-2)=(d(h-1)*psi_{h-2,j}(t))_j

34、…

35、d(1)=(d(2)*psi_{1,j}(t))_j

36、其中,*表示卷积操作,phi_k(t)和psi_{k,j}(t)是小波包基db的近似函数和细节函数,j表示在第h层中的位置;

37、(2)对每个层级的细节系数进行进一步的分解,得到小波包分解结果;

38、在第k层级上,将细节系数d(k)分解为2^k个频带,每个频带称为一个节点,编号从0到2^k-1,对于每个节点i,通过以下公式计算节点系数:

39、coef(i)=(d(k)*psi_{k,i}(t))_i

40、其中,psi_{k,i}(t)是第k层小波包基db的细节函数,_i表示在第k层中的位置;

41、(3)求解第h层所有节点的范数平方,即平方和:

42、e(i)=||wpcoef(w_signal,[h,i-1])||22

43、其中,e(i)表示第i个节点的能量,wpcoef(w_signal,[h,i-1])表示小波包分解结果中第h层第i-1个节点的系数,||.||2表示l2范数即欧几里德范数,2表示对范数的结果进行平方。

44、作为本发明的进一步改进,所述步骤4具体如下:

45、(1)设计k个支座,老化过程中通过工装给每个支座施加不同的、成等差数列的轴压fl(老化期间的轴压),轴压变化范围为0mpa-支座最大允许应力。通过老化试验箱进行加速老化试验,温度为t℃,单次老化时间为d天,老化次数为l次;

46、(2)每隔d天将支座取出,室温下放置一定时间,然后进行抗压弹性模量、抗剪弹性模量试验以获得支座在不同老化时间t下的力学性能;通过波动法试验获取所有支座在不同老化时间t、不同轴压fb(波动法试验期间的轴压,)下的监测信号,并对信号进行滤波处理、小波包分解,获得其小波包能量谱。得到的信号矩阵如下:

47、

48、其中,msij表示激振器编号为i、传感器编号为j时的监测信号。

49、当老化期间轴压为fl、老化时间为t、波动法试验期间轴压为fb时,监测信号矩阵为msij(fl,t,fb)。

50、(3)将支座不同状态下的小波包能量谱作为输入参数,支座的老化损伤程度(抗压弹性模量epr-c、抗剪弹性模量epr-s和老化时间tpr)作为输出参数,采用深度学习模型(多层感知机)进行建模。深度学习模型为多任务回归模型,分为3个子模型mlp1-3:子模型mlp1为抗压弹性模量预测模型,输出为抗压弹性模量;子模型mlp2为抗剪弹性模量预测模型,输出为抗剪弹性模量;子模型mlp3为老化时间预测模型,输出为老化时间。

51、输出参数矩阵如下:

52、

53、建立预测模型的具体步骤如下:

54、1)将数据库按一定比例划分为训练集、验证集和测试集三部分,选择损失函数、优化算法和评估指标,确定模型中各个超参数取值。

55、2)在训练集上训练模型,通过反向传播和优化算法不断调整权重系数,以最小化损失函数。

56、3)通过验证集评估模型的预测性能,并通过调整超参数取值来优化性能。多次调整模型超参数取值后停止训练,保存训练好的最优模型以备后续使用。

57、本发明的有益效果是:

58、1、本发明通过在支座侧面安装换能器,避免了换能器维修或更换困难的问题;

59、2、本发明通过预先对支座进行老化损伤、轴压的标定实验,得到了支座在不同状态下监测信号的变化规律,并基于深度学习构建了支座的老化损伤识别模型,可准确识别支座的老化损伤程度。

本文地址:https://www.jishuxx.com/zhuanli/20240615/65262.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表