一种水波纹花型扎染的扎花方法与流程

- 国知局

- 2024-07-11 14:41:49

本技术属于染色,尤其是涉及一种水波纹花型扎染的扎花方法。

背景技术:

1、扎染工艺是我国民间传统工艺,早在元代的《资治通鉴音注》中就有:“撷,撮采以线结之,而后染色,既染则解其结,凡结处皆原色,余则入染矣”清楚说明传统扎染染色的工艺流程和工艺方法。

2、传统扎染凭着手工生产及特有的晕色机理呈现的艺术魅力,在世界范围内广泛传播并具有深远的影响。但终因手工生产中工艺操作时间长、颜色、花形控制不稳定且平面化的单一表现形式等诸多制约因素导致市场价格偏高、织物容易褪色、图案设计存在较大的不可预知性等问题制约了传统工艺的市场化发展。扎染工艺的创新发展是对传统工艺最好的传承和延续,为了能够继续保障扎染织品的质量和艺术魅力,同时提高染织效率及染织品的稳定性,传统扎染工艺需要对扎缚和染色的工具、材料、手段等做技术性探索,且急需行之有效的产业化方法。

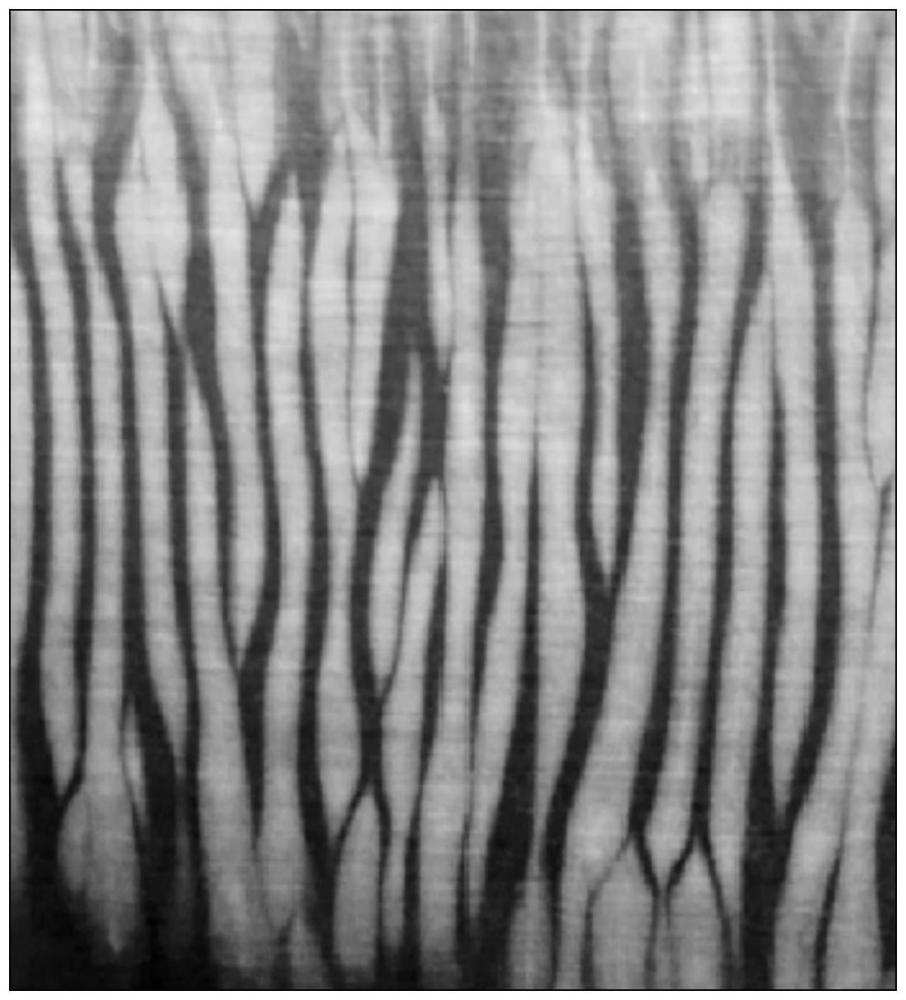

技术实现思路

1、为了有效的提高染织品印花质量的一致性及稳定性,提高产品重现性并实现市场化发展,本技术提供一种水波纹花型扎染的扎花方法。

2、本技术提供的一种水波纹花型扎染的扎花方法采用如下的技术方案:

3、一种水波纹花型扎染的扎花方法,包括以下步骤:

4、s1:扎染前处理:将待染织物浸润、脱水;

5、s2:扎花:将s1得到的待染织物平铺,将织物自一端卷绕在扎花管上,卷绕后自扎花管的一端,将织物推挤到扎花管的另一端,利用固定线缠绕织物进行固定;

6、s3:扎染:将s2得到的待染织物浸入染料液内,染色,排水;

7、s4:扎染后处理:将s3得到的织物解扎后皂洗、柔软、烘干,即得通过采用上述技术方案,利用辅助工具扎花管,适宜的扎染手法卷叠待染织物,通过适宜的扎染方式及染色后处理工序,兼顾了整个扎染的工序流程。通过辅助工具控制卷叠的手法,对卷叠的疏密、推挤的力度及扎结的松紧在一定范围内准确把握,将待染织物卷到一定规格的扎花管上,卷时加一点张力以保证衣服与管的贴合,并拉直;卷叠后双手固定位置,将衣服推挤向管的一端,推的手势需要注意,圆管四周各方向用力要一致,使得染色后花型间距均匀,推到要求位置后,再绕线固定,在染色过程中,织物遇水及高温膨胀后,保持固定形态及适宜的松紧度,扎染后的织物显现出层次突出、立体化的水波纹效果。

8、再通过后处理过程,使得染色织物色泽均匀,固色稳定,通过柔软工序,使得织物手感柔软丰满,再进行烘干,由于折皱的影响,使织物不同时间、不同程度的干燥,促进与纤维固着,把染料深浅及其过渡的效果固定下来,形成彩色丰富、深浅过渡均匀的扎染织物,从而显现出色晕天然、边沿柔美、层次丰富的特殊效果,通过实现印花质量的一致性及稳定性,使得水波纹理扎染织物具有很高的产品重现性,可实现市场化发展。

9、在一个具体的可实施方案中,扎花管长度为70-75cm、外径为6-10cm。

10、通过采用上述技术方案,对辅助工具扎花管的设计进行了说明;将待染织物卷到一定规格的扎花管上,可提高扎染织物花型稳定重现性,使得扎染后花肌理达到批量一致性的目的。

11、在一个具体的可实施方案中,所述步骤s1具体为:用前处理液漂洗织物,在浴比为1:2-8,温度为40-55℃下,浸润后脱水,带液率80-85%。

12、通过采用上述技术方案,前处理过程通过调整待染织物的带液率,提高待染织物的渗透、润湿,增强待染织物的表面可吸附性。

13、在一个具体的可实施方案中,以水为体系,所述前处理液包括以下组分:0-4g/l的二氧化硫脲、0.5-1g/l的保险粉、5-9g/l的碳酸钠。

14、通过采用上述技术方案,水中加入保险粉,通过二亚硫酸钠发生还原性染色对织物漂白,经漂白后的织物色泽鲜艳,不易退色。

15、二氧化硫脲是一种新型环保还原剂,可补充保险粉剥色时稳定性较差的问题,且具有还原电位高、热稳定性好的优点,使得织物在二氧化硫脲的作用下共轭发色体系-n=n-断裂,生成无色或浅色小分子氨基化合物,进而实现漂白脱色。

16、在一个具体的可实施方案中,以水为体系,所述s3中的染料液包括以下组分:1-3g/l的防染盐、0-3g/l的脂肪醇聚氧乙烯醚、2-8wt%的植物靛蓝染料和1-3g/l的片碱,其中,所述防染盐和脂肪醇聚氧乙烯醚的质量比为1:0-3。

17、通过采用上述技术方案,防染盐添加入染料液中具有促染作用,防止染料液在染色中被污染变色,帮助保护颜色不受损害;脂肪醇聚氧乙烯醚具有良好乳化、分散性能,由脂肪醇和聚氧乙烯链组成,结构中含有长碳链和羟基末端的聚氧乙烯链,具有良好的亲水性和油溶性。在印染羊毛和尼龙复合类面料的时候,脂肪醇聚氧乙烯醚中长碳链可深入到织物面料包芯层,并与羊毛纤维的氨基和羧基等基团相互作用,并与尼龙分子主链上酰胺基团发生缠绕、绑缚,使得羊毛纤维的活动受限,可进一步大大提高织物的防缩性能,提高了扎染织物的断裂强力。

18、防染盐和脂肪醇聚氧乙烯醚以一定的比例复合可增强织物的渗透性能及表面活性,降低浸染时间,并提高扎染织物色泽鲜亮、晕色天成、层次丰富的审美效果。

19、植物靛蓝染料具有优良的耐光、耐气候牢度及耐热稳定性,作为还原性染料,浸染织物时,染料渗入织物被纤维吸附,透风氧化才能变为靛蓝,织物逐渐显出蓝色,加入片碱可调节染料液的ph值,也可以抑制有害物质,使容器内的溶液保持稳定,以达到印染的最佳状态。

20、在一个具体的可实施方案中,所述染料液采用以下方法制备:按比例将水加热至50-65℃,随后加入脂肪醇聚氧乙烯醚和防染盐,搅拌3-5min;升温至70-90℃加入植物靛蓝染料,搅拌10-16min;最后再加入片碱,搅拌20-35min,得到染料液,保温备用。

21、通过采用上述技术方案,一定温度的水溶液有助于更好地分散脂肪醇聚氧乙烯醚和防染盐,升温后,加入染料,使得染料的聚集程度下降,吸收波长向长波方向移动,有助于显色,具有深色效应;最后加入片碱以保持溶液的ph,从而提高染色均匀性和重演性,使得植物在视觉上产生独特的染整效果。

22、在一个具体的可实施方案中,所述s4中的皂洗:织物解扎浸入0.8-1.5g/l的皂洗剂中,保持80-95℃。

23、通过采用上述技术方案,一定浓度的皂洗剂可以有效防止染色织物的未被染色部分沾污,并且有助于除去靛蓝染料染色过程中未发生偶合反应的中间体,并且具有缓染作用,改变染料在纤维上的物理状态,提高染料色牢度。

24、在一个具体的可实施方案中,所述s4中的酸洗:向水中加入1-3g/l醋酸,50-60℃,洗涤10-15min,后脱水。

25、通过采用上述技术方案,在织物碱煮印染后酸洗,去除造成织物手感粗糙的碳酸钙沉淀;制造低灰分漂白薄纱织物,能明显改善羊绒织物染色后着色率偏低的问题,也避免了织物上残留碱液,当烘干时温度升高,会使织物上的碱液浓缩而造成织物纤维损伤。

26、在一个具体的可实施方案中,所述s4中将酸洗后的织物进行柔软:向水中加入柔软剂2-4g/l,柔软后脱水,含液率70-75%。

27、通过采用上述技术方案,柔软剂处理织物可以补充天然纤维扎染、漂白等工序中丧失的天然油脂,提高织物的平滑度和集束性(抱合力),减少纤维与纤维间的摩擦系数,降低纤维表面张力,增强织物的柔软性。经过柔软处理后的扎染制品色调柔和、手感良好,并且不易起皱脱色,解决了扎染制品严重的掉色问题,使染色后的织物呈现的图案更加鲜活生动。

28、在一个具体的可实施方案中,所述s4中增白处理:向水中添加纯碱0.5-0.8g/l和双氧水1-1.5g/l,浴比为1:12-14,随后脱水。

29、通过采用上述技术方案,通过添加双氧水氧化增白,可提高织物的白度、亮度和鲜艳度,使得织品的水波纹理层次感更强,呈现花型立体渐变效果。

30、综上所述,本技术包括以下至少一种有益技术效果:

31、1.利用扎花管,以适宜的扎染手法卷叠待染织物,通过适宜的扎染方式及染色后处理工序,兼顾了整个扎染的工序流程。通过辅助工具控制卷叠的手法,对卷叠的疏密、推挤的力度及扎结的松紧在一定范围内准确把握,在染色过程中,织物遇水及高温膨胀后,保持固定形态及适宜的松紧度,扎染后的织物显现出层次突出、立体化的水波纹效果。通过染色前处理及染液制备流程,使得织物充分渗透和乳化,能够提高扎染效率,染色织物色泽均匀及色牢度高,形成色彩丰富,深浅过渡均匀的扎染织物,通过实现印花质量的一致性及稳定性,使得水波纹理扎染织物具有很高的产品重现性,可实现市场化发展。

32、2.防染盐和脂肪醇聚氧乙烯醚以一定的比例复合可增强织物的渗透性能及表面活性,降低浸染时间,通过脂肪醇聚氧乙烯醚与扎染织物活性官能团的相互作用,使得羊毛纤维的活动受限,可进一步大大提高织物的防缩性能,提高了扎染织物的断裂强力,使得扎染织物呈现出色泽鲜亮、晕色天成、层次丰富的审美效果。

33、3.双氧水在碱液中氧化增白,通过调整一定的浴比、适宜的温度,可提高织物的白度,亮度和鲜艳度,使得织品的水波纹理层次感更强,呈现花型立体渐变效果。

本文地址:https://www.jishuxx.com/zhuanli/20240615/69938.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表