一种阻燃面料的制备方法和生产设备与流程

- 国知局

- 2024-07-11 14:42:13

本发明涉及面料生产,具体涉及一种阻燃面料的制备方法和生产设备。

背景技术:

1、布料是生活中常用的材料,而且绝大多数的布料属于易燃物,具有潜在的火灾风险,而具有防火阻燃性能的纺织布料常常应用于一些特殊行业,例如石油化工、天然气、消防、军警、航空等,其主要通过在布料中添加阻燃剂的方式实现阻燃效果。

2、现有技术中添加的阻燃剂多为卤素原料,在使用时易产生有害气体破坏环境且阻燃剂挥发性强,导致使用安全性低,不利于织物生产;现有阻燃剂也极易影响织物染色过程,造成色变色差过大,且后续清洗后易洗褪,阻燃性能减弱,不利于长期使用。

3、除此之外,在阻燃织物生产时,大部分均要经过浸轧操作,由于浸轧操作时为了保证织物的轧液率,因此需要浸液较长时间,从而连续操作的生产线易产生较长的布料浪费,而中断的生产线易产生转运污染,导致织物质量下降,且在浸轧厚重的阻燃纺织品时,浸轧难以使阻燃液在织物上均匀渗透分布;且浸轧时辊与辊之间距离固定,不能根据实际需求操作辊且为单一面进行轧液,存在辊面浸轧不均匀的问题。

技术实现思路

1、因此,本发明要解决的技术问题在于克服现有技术中阻燃原料稳定不足和轧液中的缺陷,从而提供一种阻燃面料的制备方法和生产设备。

2、本发明的上述技术目的是通过以下技术方案得以实现的:

3、一种阻燃面料的制备方法,包括:

4、步骤一:准备织物,清洗去除织物表面残留的浆、油和整理剂;

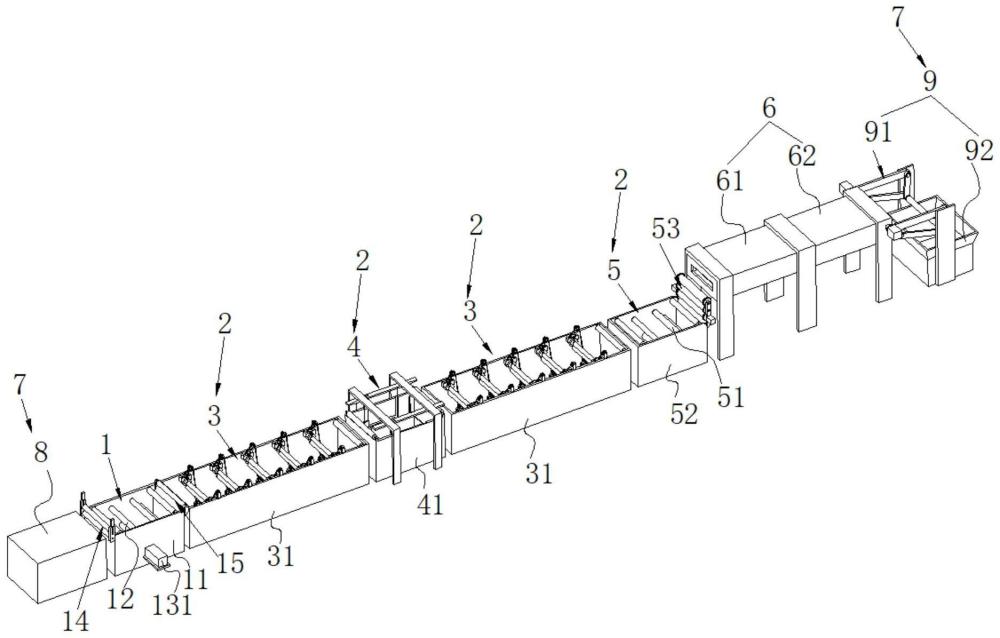

5、步骤二:配置浸轧浴液,浸轧浴液包括阻燃液、防水液和水,阻燃液和防水液混合后与水的比例为(15-18):100,其中阻燃液10-16%、防水液2-5%,剩余用水补充至100%;阻燃液包括如下重量份原料,甲基膦酸二甲酯20-25份、磷酸三乙酯20-25份、碳酸钙10-15份、分散剂3-10份、乳化剂3-5份、催化剂3-5份、水15-41份,防水液包括含氟聚丙烯酸酯9-12份、三丙二醇1-3份、十六烷基三甲基氯化铵<2份、脂肪醇聚氧乙烯醚<3份、加水至100份,再加入10~20%的naoh水溶液或磷酸氢二钠调节溶液ph值至6.0-6.5;

6、步骤三:织物浸液,两次浸扎织物,浸液温度为5-25℃,每次浸液时间至少为3h;

7、步骤四:织物干燥,浸液后织物于100~250℃热风烘燥机内烘干,烘干时间为1~2min;

8、步骤五:织物热固着,织物烘干后连续热固着,热固着温度为185~205℃,固着时间为1~2min;

9、步骤六:织物后整理,织物在45℃水水洗后并干燥,得到成品阻燃面料。

10、通过采用上述技术方案,使用较少的添加量就能达到高阻燃效果,阻燃液和防水液低挥发性且无毒,安全性高;浸轧浴液具有优良的配伍性,可在染色后或在连续染色法中加入染浴内处理,不影响染色效果且染色时色变小;对褪色或白底变色影响小,可用于印花前后或原纱染色的织物上;对耐日晒牢度、耐摩擦牢度、溶剂褪色或颜色转移影响极小,可用于深色染色或印花;经过浸轧并整理后的织物整体强度和手感不受影响且基本无变色、渗色或沾色现象,整体布料质量稳定且不影响后续制作。

11、进一步的,步骤二中先将甲基膦酸二甲酯、磷酸三乙酯和碳酸钙常温混合,再加入分散剂、乳化剂和催化剂在100-110℃搅拌均匀后加入水调制成溶液。

12、通过采用上述技术方案,甲基膦酸二甲酯、磷酸三乙酯和碳酸钙热稳定型和保持性优良,能够在多次水洗后仍保持阻燃性能。

13、一种阻燃面料的生产设备,应用于上述阻燃面料的制备方法,包括:

14、送料装置,所述送料装置包括卷绕槽、多个卷绕辊和收料辊,所述卷绕辊均两端定位转动安装在卷绕槽内,所述收料辊设置在卷绕槽靠近底部处,所述卷绕辊关于收料辊对称设置,所述收料辊上还连接有主动件,所述送料装置还包括喂入件和导出件,所述喂入件和导出件分别设置在卷绕槽的两端;

15、浸轧装置,所述浸轧装置设置在送料装置的末端,所述浸轧装置包括两个结构相同的浸轧件、回转件和中转件,所述回转件设置在两个浸轧件之间,所述中转件设置在浸轧件远离送料装置的一端,所述浸轧件包括浸轧槽和两端定位转动安装在浸轧槽内的上浸轧辊和下浸轧辊,所述上浸轧辊设置在下浸轧辊上方且轴线平行设置,所述上浸轧辊和下浸轧辊均沿浸轧槽宽度方向设置且沿浸轧槽长度方向阵列设置有多个,所述浸轧件还包括上浸液辊、下浸液辊和浸液驱动,所述上浸液辊和下浸液辊均由浸液驱动同步控制且分别设置在上浸轧辊和下浸轧辊旁,所述上浸液辊和下浸液辊轴线与上浸轧辊和下浸轧辊轴线平行设置;

16、热烘装置,所述热烘装置设置在中转件远离浸轧件的一端,所述热烘装置包括连续设置的干燥装置和热固着装置,所述干燥装置和热固着装置并列设置且干燥装置设置在靠近中转件的一侧,所述干燥装置包括干燥室和多个干燥辊,所述干燥辊两端定位转动安装在干燥室内,所述干燥室底部设置有沥水槽,所述热固着装置包括热烘室和多个加热辊,所述加热辊两端定位转动安装在热烘室内;

17、整理装置,所述整理装置包括预处理结构和后整理结构,所述预处理结构设置在送料装置的前端,所述后整理结构设置在热烘装置后端,所述预处理结构为清洗件且与送料装置连接,所述后整理结构包括抖动件和堆叠框,所述抖动件设置在热烘室外远离干燥室的一端,所述堆叠框设置在抖动件下方。

18、通过采用上述技术方案,织物由预处理结构清洗后直接通过送料装置进入浸轧装置,由于织物清洗后没有进行烘干操作,因此第一次浸液时浓度需略高于第二次浸液浓度,送料装置先完全收卷织物后再放卷织物通过导出件进入浸轧件内,织物浸轧时两端的送料装置和回转件同步运动,进行织物的放卷和松卷,使织物在浸液槽内进行小幅度的滑动,同时配合上浸液辊和下浸液辊的浸液轧制动作,确保浸轧浴液与织物的接触渗透,保证后续的轧余率,从而保证后续织物成品的质量;轧液完成的织物进入热烘装置先进行干燥再连续进行热固色操作,确保阻燃防水能够完全贴合织物,保证织物后续耐洗且利于长时间使用;织物从热固着装置出来时通过抖动件抖动减少织物表面热量,加速织物冷却散热,同时抖动传送降低织物内应力,舒缓织物在前端浸轧和干燥过程中织物绷紧的状态,对织物实现堆积缓冲,便于后续操作。

19、进一步的,所述喂入件包括两个喂入辊和调整件,所述喂入辊轴线与卷绕辊轴线平行设置,所述调整件为液压气缸且控制两个喂入辊之间距离;所述导出件包括导出辊和送入辊,所述导出辊两端定位转动在卷绕槽顶部,所述送入辊定位转动安装在靠近卷绕槽一侧的浸轧槽内,所述送入辊高度不高于上浸轧辊高度。

20、通过采用上述技术方案,喂入件和导出件引入并导入送料装置内的织物,从而便于在浸轧时两端固定的同时也能织物卷动,配合浸液操作。

21、进一步的,所述浸液驱动设置在上浸液辊和下浸液辊的两端,每个所述浸液驱动包括上驱动件、传导件和下驱动件,所述上浸液辊安装在上驱动件上且由上驱动件控制,所述下浸液辊安装在下驱动件上且由下驱动件控制,所述传导件包括定位滑轮和传导皮带,所述定位滑轮定位转动安装在浸轧槽顶部,所述传导皮带绕设过定位滑轮且两端分别与上驱动件和下驱动件连接。

22、通过采用上述技术方案,上驱动件控制上浸液辊对织物上表面进行浸液操作,下驱动件控制下浸液辊对织物下表面进行浸液操作,传导件将上驱动件与下驱动件联动,从而时两者同步。

23、进一步的,所述上驱动件包括上驱动盘、上浸液盘和上驱动电机,所述上驱动盘与上浸液盘同轴设置,所述上驱动电机设置在上驱动盘和上浸液盘之间,所述上驱动电机两端出轴且同步驱动上驱动盘与上浸液盘运动,所述上驱动盘为圆盘状且传导皮带偏心安装在上驱动盘远离上浸液盘的一端,所述上浸液盘呈四分之一圆弧状,所述上浸液辊定位转动安装在上浸液盘远离圆心处;所述下驱动件包括滑移块、下联动杆和下浸液盘,所述滑移块顶部与传导皮带铰接设置,所述滑移块竖向滑移设置在浸轧槽内,所述滑移块远离传导皮带的一端与下联动杆固定,所述下联动杆与下浸液盘偏心铰接,所述下浸液盘定位转动安装在浸轧槽内,所述下浸液辊定位转动安装在下浸液盘上。

24、通过采用上述技术方案,使用时,上驱动电机位于液面上方,上驱动电机控制上驱动盘和上浸液盘转动,从而使上浸液盘上的上浸液辊碾动织物上表面,实现浸液操作且避免浸轧浴液渗入上驱动电机;滑移块随传导皮带运动在浸轧槽内壁竖向滑移,带动联动杆运动从而使浸液盘转动,进而带动下浸液盘上的下浸液辊碾动织物下表面,实现浸液操作且下浸液辊偏心安装在下浸液盘上,因此还能搅动底部浸轧浴液,使浴液均匀避免长时间浸液导致内部沉淀。

25、进一步的,所述回转件包括回转槽和夹持件,所述夹持件沿回转槽长度方向滑移设置,所述回转槽内并列设置有第一工位和第二工位,所述第一工位和第二工位相互远离的一侧均设置有张力调节辊,所述张力调节辊竖向滑移设置在回转槽内。

26、通过采用上述技术方案,回转件配合前端的送料装置能够实现织物的倒卷,从而便于浸轧浴液浸透;回转槽内设置第一工位和第二工位,并通过夹持件能够转换工位,可以使得回转件两端的浸轧件同时工作,提升工作效率,也能便于后续收卷转移。

27、进一步的,所述中转件包括中转辊和中转槽,所述中转辊两端定位转动安装在中转槽内,所述中转件与热烘装置之间还设置有轧水件,所述轧水件包括从上至下依次设置的第一轧水辊、第二轧水辊和第三轧水辊,所述中转槽靠近轧水件一侧顶部延伸有斜面,所述轧水件旁还连接有轧水驱动,所述轧水驱动包括第一齿轮、第二齿轮和第三齿轮,所述第一齿轮与第一轧水辊同轴设置,所述第二齿轮与第二轧水辊同轴设置,所述第三齿轮与第三轧水辊同轴设置,所述第一齿轮与第二齿轮啮合,所述第二齿轮还与第三齿轮啮合且第三齿轮设置在第二齿轮远离第一齿轮的一侧。

28、通过采用上述技术方案,织物先经过轧水件再进行烘干操作,能够去除多余水分节省烘干升降,降低烘干能效;第一轧水辊、第二轧水辊和第三轧水辊使得织物经过两次轧水操作,确保织物两面多余水分均去除。

29、进一步的,所述干燥室顶部沿长度方向阵列设置多个热风烘干机,相邻两个干燥辊之间设置有条状热风口;所述加热辊包括上热辊和下热辊,所述上热辊设置在下热辊上方,所述上热辊与下热辊交错设置,两个相邻上热辊和两个相邻下热辊之间均设置有支撑辊。

30、通过采用上述技术方案,热风烘干机实现对织物浸液后的干燥,热风口对织物底部进行干燥,两面同时干燥保证烘干效果;上热辊与下热辊交错设置避免局部过热造成织物烫伤,上热辊与下热辊双面加固保证热固着效果。

31、进一步的,所述抖动件包括抖动驱动和抖动杆,所述抖动杆沿热烘室宽度方向设置,所述抖动驱动设置在抖动杆两端且控制抖动杆往复摆动,每个所述抖动驱动包括曲柄、传动杆和摆动杆,所述曲柄设置在靠近热烘室一侧,所述传动杆一端与曲柄铰接设置,另一端与摆动杆铰接设置,所述摆动杆另一端定位转动安装在热烘室外侧,所述抖动杆两端固定在摆动杆上,所述堆叠框顶部开口大于底部开口。

32、通过采用上述技术方案,曲柄转动带动传动杆运动,传动杆与摆动杆铰接,带动摆动杆摆动,抖布杆固定在摆动杆侧面,从而使由热烘室出聊的织物抖动并落在堆叠框上。设置抖动驱动配合抖动杆能够将烘干完成的布料进行散热冷却,且降低织物内应力。

33、综上所述,本发明技术方案,具有如下优点:

34、1.本发明提供的阻燃面料的制备方法,使用较少的添加量就能达到高阻燃效果,阻燃液和防水液低挥发性且无毒,安全性高;浸轧浴液具有优良的配伍性,可在染色后或在连续染色法中加入染浴内处理,不影响染色效果且染色时色变小;甲基膦酸二甲酯、磷酸三乙酯和碳酸钙热稳定型和保持性优良,能够使织物在多次水洗后仍保持阻燃性能。

35、2.本发明提供的阻燃面料的生产设备,织物浸轧时两端的送料装置和回转件、回转件和中转件同步运动,进行织物的放卷和松卷,使织物在浸液槽内进行小幅度的滑动,同时配合上浸液辊和下浸液辊的浸液轧制动作,确保浸轧浴液与织物的接触渗透,保证后续的轧余率,从而保证后续织物成品的质量。

36、3.本发明提供的阻燃面料的生产设备,织物从热固着装置出来时通过抖动件抖动减少织物表面热量,加速织物冷却散热,同时抖动传送降低织物内应力,舒缓织物在前端浸轧和干燥过程中织物绷紧的状态,对织物实现堆积缓冲,便于后续操作。

本文地址:https://www.jishuxx.com/zhuanli/20240615/69981.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表