一种汽车座椅用低VOC聚氨酯内饰材料及制备方法与流程

- 国知局

- 2024-07-11 14:44:25

本技术涉及聚氨酯人造革,更具体地说,它涉及一种汽车座椅用低voc聚氨酯内饰材料及制备方法。

背景技术:

1、聚氨酯人造革为一类聚氨酯弹性体,具有手感柔软、光泽柔和、真皮感官强、耐磨性好、加工方便的优点,是世界上替代天然皮革的材料之一,已经被广泛的认可和应用,例如皮鞋、箱包、家具装饰材料、汽车内饰材料等。相关技术中的聚氨酯人造革,其主要包括由下至上依次设置的基布层、粘接层、聚氨酯皮层、表面涂饰层,粘接层常常采用胶水,通过胶水实现基布层和聚氨酯皮层的粘接。然而,聚氨酯皮层的剥离强度较差,无法应用于更高要求的需求。

技术实现思路

1、为了提高低voc聚氨酯内饰材料的剥离强度,本技术提供一种汽车座椅用低voc聚氨酯内饰材料及制备方法。

2、第一方面,本技术提供一种汽车座椅用低voc聚氨酯内饰材料,采用如下的技术方案:

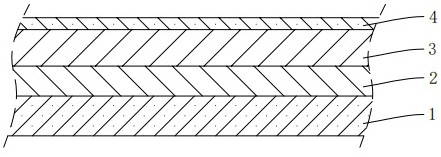

3、一种汽车座椅用低voc聚氨酯内饰材料,其包括由下到上依次设置的基布层、粘接层、聚氨酯皮层、表面涂饰层;

4、所述聚氨酯皮层主要由以下重量份的原料制成:低voc聚氨酯树脂100份、交联剂6-8份、色浆9-11份、流平剂2-4份、消泡剂1-3份、二氧化钛0.5-2份、二氧化硅0.5-2份;

5、所述粘接层主要由以下重量份的原料制成:聚醚多元醇100份、有机金属催化剂0.5-1份、胺类催化剂0.1-0.5份、流平剂1-3份、改性碳酸钙9-11份、异氰酸酯65-75份。

6、本技术的低voc聚氨酯内饰材料,聚氨酯皮层中使用低voc聚氨酯树脂,替代了溶剂型聚氨酯树脂,减少有机溶剂的大量使用以及有机溶剂的排放,且总挥发性有机化合物的释放量<280μg/m3,具有总挥发性有机化合物释放量低的优点,满足绿色、低气味的需求。而且23℃耐折牢度≥25万次、-10℃耐折牢度≥14万次、剥离强度>81n/3cm,经过30天老化,剥离强度保留率>85%,具有剥离强度高、剥离强度持久性长、耐折牢度高的特点,满足市场需求。

7、在粘接层的原料中添加聚醚多元醇、异氰酸酯,并在有机金属催化剂、胺类催化剂的作用下发生反应,产生粘接性。与此同时添加碳酸钙,其能够增加粘接性,进一步的对碳酸钙进行改性,在碳酸钙表面引入大量活性基团,尤其是羟基,促进碳酸钙和原料之间的结合力以及整体性,增加粘接层的粘接强度,实现快速交联固化,以及与聚氨酯皮层和基布层的良好黏结,也使低voc聚氨酯内饰材料表现出更优的剥离强度以及剥离强度持久性,并增加耐折牢度,延长使用寿命。

8、可选的,所述改性碳酸钙采用以下方法制备:

9、t1、在不断搅拌下,于1,4-二氧六环中加入戊二酸酐混合,然后加入二乙烯三胺稀释液,搅拌处理2-4h,减压蒸馏除1,4-二氧六环和过量戊二酸酐,获得有机中间体;

10、t2、在不断搅拌、温度为65-75℃下,于水中加入碳酸钙混合,然后加入3-氨丙基三甲氧基硅烷,搅拌处理2-4h,之后加入有机中间体,搅拌处理3-5h,加入3-羟基丁酸,搅拌处理2-4h,过滤,洗涤,烘干,获得改性碳酸钙。

11、可选的,所述1,4-二氧六环、戊二酸酐、二乙烯三胺稀释液的重量配比为(200-400):(25-35):(209-411),二乙烯三胺稀释液为二乙烯三胺和1,4-二氧六环的混合液,且二乙烯三胺、1,4-二氧六环的重量配比为(9-11):(200-400),所述碳酸钙、3-氨丙基三甲氧基硅烷、有机中间体、3-羟基丁酸的重量配比为20:(1-3):(9-11):(6-8)。

12、通过采用上述技术方案,戊二酸酐中含有酸酐基,二乙烯三胺中含有两个伯胺基、一个仲胺基,将戊二酸酐和二乙烯三胺混合,且使戊二酸酐过量,此时,酸酐基和仲胺基发生反应,获得有机中间体,有机中间体含有一个羧基、两个伯胺基。

13、在水中加入碳酸钙,使碳酸钙充分分散,然后加入3-氨丙基三甲氧基硅烷,其中的硅氧基水解缩聚,并接枝到碳酸钙表面,且引入伯胺基。之后加入有机中间体,部分有机中间体中的羧基和碳酸钙表面伯胺基发生酰胺化反应,且引入酰胺基、大量伯胺基,并增加支链量。剩余有机中间体中的羧基继续和碳酸钙表面新引入的伯胺基发生酰胺化反应,进一步的,重复发生酰胺化反应,并不断在碳酸钙表面接枝有机中间体,不断增加支链量,且在碳酸钙表面形成超支化聚酰胺,同时表面含有大量的伯胺基。之后加入3-羟基丁酸,其中的羧基和碳酸钙表面的伯胺基发生酰胺化反应,并引入羟基,从而使碳酸钙表面含有大量硅氧基、酰胺基、羟基等活性基团,增加改性碳酸钙和粘接层原料的结合强度,提高粘接层的整体性以及粘接性,增强低voc聚氨酯内饰材料的剥离强度、剥离强度持久性以及耐折牢度,使低voc聚氨酯内饰材料表现出更优的综合性能。

14、进一步的,碳酸钙、水的重量配比为2:(5-15)。优选的,碳酸钙、水的重量配比为2:(7-13)。更优选的,碳酸钙、水的重量配比为1:5。

15、可选的,所述聚醚多元醇为聚醚多元醇voranol 4701、聚醚多元醇voranolsd301、聚醚多元醇voranol cp6001、聚醚多元醇voranol 8000lm中的一种或几种。

16、通过采用上述技术方案,对聚醚多元醇进行优化,便于聚醚多元醇的选择。进一步的,聚醚多元醇为聚醚多元醇voranol 4701、聚醚多元醇voranol sd301两种,且聚醚多元醇voranol 4701、聚醚多元醇voranol sd301的重量配比为(2-4):(1-3)。在多个实施方案中,聚醚多元醇voranol 4701、聚醚多元醇voranol sd301的重量配比为3:1,其也可以根据需要将重量配比设置为2:1、1:1、2:3、3:2、4:1、4:3等。

17、可选的,所述异氰酸酯为二环己基甲烷二异氰酸酯、六亚甲基二异氰酸酯、二苯基甲烷二异氰酸酯、甲苯二异氰酸酯、多亚甲基多苯基多异氰酸酯、异佛尔酮二异氰酸酯、异氰酸间甲苯酯中的一种或几种。

18、通过采用上述技术方案,对异氰酸酯进行优化,便于异氰酸酯的选择。进一步的,异氰酸酯为二环己基甲烷二异氰酸酯、六亚甲基二异氰酸酯两种,且二环己基甲烷二异氰酸酯、六亚甲基二异氰酸酯的重量配比为(1-3):(1-3)。在多个实施方案中,二环己基甲烷二异氰酸酯、六亚甲基二异氰酸酯的重量配比为2:1,其也可以根据需要将重量配比设置为1:1、1:2、1:3、2:3、3:1、3:2等。

19、可选的,所述有机金属催化剂为辛酸亚锡、二月桂酸二丁基锡、二丁基锡二月桂酸酯、氧化二丁基锡、二乙酸二丁基锡中的一种或几种;所述胺类催化剂为三乙烯二胺、双二甲胺基乙基醚、二甲基乙醇胺、二甲基环己胺中的一种或几种。

20、通过采用上述技术方案,对有机金属催化剂、胺类催化剂进行优化,便于有机金属催化剂、胺类催化剂的选择,而且利用有机金属催化剂、胺类催化剂之间的协同增效,提高反应速率以及催化作用,增强粘接层和基布层、聚氨酯皮层的粘结强度,保证低voc聚氨酯内饰材料的质量。

21、可选的,所述低voc聚氨酯树脂为水性聚氨酯leasys®3233、水性聚氨酯leasys®5219两种,且水性聚氨酯leasys®3233、水性聚氨酯leasys®5219的重量配比为(1-3):(1-3);所述交联剂为聚异氰酸酯交联剂。

22、通过采用上述技术方案,对低voc聚氨酯树脂进行优化,便于低voc聚氨酯树脂的选择。进一步的,聚异氰酸酯交联剂为聚异氰酸酯交联剂jl-5080、聚异氰酸酯交联剂acuresd-235、聚异氰酸酯交联剂basonat hw 2100中的一种或几种。在多个实施方案中,聚异氰酸酯交联剂为聚异氰酸酯交联剂basonat hw 2100,其也可以根据需要将聚异氰酸酯交联剂设置为聚异氰酸酯交联剂jl-5080、聚异氰酸酯交联剂acure sd-235、聚异氰酸酯交联剂basonat hw 2100和聚异氰酸酯交联剂acure sd-235的混合物等。

23、可选的,所述流平剂为流平剂byk-9565、流平剂bnk-lk600、流平剂pur2150、流平剂s-3313、流平剂mok2620中的一种或几种;所述消泡剂为消泡剂tego 3062、消泡剂 efkasi 2741、消泡剂 rkz6002、消泡剂 byk-011中的一种或几种。

24、通过采用上述技术方案,对流平剂、消泡剂进行优化,便于流平剂、消泡剂的选择。流平剂能够增加流动性,成膜过程中,能够形成平整、光滑、均匀的涂膜,保证涂膜质量。消泡剂起到消泡的作用,降低聚氨酯皮层出现气泡的情况,使其表现出良好的均匀性、延展性和成膜性,保证质量。

25、可选的,所述粘接层的厚度为0.2-0.5mm,聚氨酯皮层的厚度为0.2-0.5mm。优选的,所述粘接层的厚度为0.3-0.45mm,聚氨酯皮层的厚度为0.3-0.4mm。

26、通过采用上述技术方案,对粘接层、聚氨酯皮层的厚度进行限定,便于粘接层、聚氨酯皮层的加工。在多个实施方案中,粘接层的厚度为0.35mm,其也可以根据需要将厚度设置为0.2mm、0.3mm、0.4mm、0.45mm、0.5mm等。在多个实施方案中,聚氨酯皮层的厚度为0.35mm,其也可以根据需要将厚度设置为0.2mm、0.3mm、0.4mm、0.45mm、0.5mm等。

27、进一步的,基布层的厚度为0.5-1.5mm,表面涂饰层的厚度为0.02-0.15mm。优选的,基布层的厚度为0.7-0.8mm,表面涂饰层的厚度为0.02-0.1mm。在多个实施方案中,基布层的厚度为0.75mm,其也可以根据需要将厚度设置为0.5mm、0.7mm、0.8mm、1mm、1.3mm、1.5mm等。在多个实施方案中,表面涂饰层的厚度为0.05mm,其也可以根据需要将厚度设置为0.02mm、0.08mm、0.1mm、0.13mm、0.15mm等。

28、进一步的,基布层为合成纤维布。优选的,基布层为聚对苯二甲酸乙二醇酯合成纤维布。进一步的,基布层的重量为200-300g/m2。优选的,基布层的重量为230-280g/m2。更优选的,基布层的重量为250g/m2。

29、进一步的,表面涂饰层采用表面涂饰液制成,表面涂饰液主要由以下原料制成:聚氨酯乳液1000份、1,4-丁二醇8-10份、耐磨手感剂4-6份。在多个实施方案中,表面涂饰液主要由以下原料制成:聚氨酯乳液1000份、1,4-丁二醇9份、耐磨手感剂5份,其也可以根据需要将表面涂饰液设置为主要由以下原料制成:聚氨酯乳液1000份、1,4-丁二醇8份、耐磨手感剂6份,其还可以根据需要将表面涂饰液设置为主要由以下原料制成:聚氨酯乳液1000份、1,4-丁二醇10份、耐磨手感剂4份等。

30、第二方面,本技术提供一种所述的汽车座椅用低voc聚氨酯内饰材料的制备方法,采用如下的技术方案:

31、一种所述的汽车座椅用低voc聚氨酯内饰材料的制备方法,包括如下步骤:

32、s1、将低voc聚氨酯树脂、交联剂、色浆、流平剂、消泡剂、二氧化钛、二氧化硅混合,获得聚氨酯混合料;

33、s2、在离型纸上表面涂覆聚氨酯混合料,升温,聚氨酯混合料固化形成聚氨酯皮层,获得中间品a;

34、s3、将聚醚多元醇、有机金属催化剂、胺类催化剂、流平剂、改性碳酸钙、异氰酸酯混合,获得粘接料;

35、s4、在基布层上表面涂敷粘接料,升温,粘接料预固化且具有黏性,获得中间品b;

36、s5、在中间品b的粘接料上表面放置中间品a,并在压力为0.4-1mpa下,使聚氨酯皮层和粘接料贴合,离型纸位于聚氨酯皮层远离粘接料一侧,形成四层结构,升温,粘接料固化形成粘接层,降温,撕去离型纸,获得半成品;

37、s6、在半成品的聚氨酯皮层上表面设置表面涂饰层,获得低voc聚氨酯内饰材料。

38、通过采用上述技术方案,不仅便于低voc聚氨酯内饰材料的制备,而且预先加工聚氨酯皮层,便于控制聚氨酯皮层的均匀性以及厚度,保证聚氨酯皮层的质量。然后将聚氨酯皮层贴合在粘接料表面,通过粘接料的固化,实现聚氨酯皮层和基布层的粘接,提高生产效率。

39、进一步的,步骤s2中,采用分段逐步升温,升温的温度范围为70-125℃,保温处理总时间为3-7min。优选的,升温分五段,每段升温的保温处理时间为1min。进一步的,步骤s4中,采用分段逐步升温,升温的温度范围为80-100℃,保温处理总时间为1-5min。优选的,升温分六段,每段升温的保温处理时间为30s。进一步的,步骤s5中,采用分段逐步升温,升温的温度范围为135-145℃,保温处理总时间为5-10min。优选的,升温分十四段,每段升温的保温处理时间为30s。

40、综上所述,本技术至少具有以下有益效果:

41、1、本技术的低voc聚氨酯内饰材料,聚氨酯皮层中使用低voc聚氨酯树脂,替代了溶剂型聚氨酯树脂,减少有机溶剂的大量使用以及排放,并表现出总挥发性有机化合物释放量低的优点,满足绿色、低气味的需求。而且23℃耐折牢度≥25万次、-10℃耐折牢度≥14万次、剥离强度>81n/3cm,经过30天老化,剥离强度保留率>85%,具有剥离强度高、剥离强度持久性长、耐折牢度高的特点,具有广阔的市场前景。

42、2、本技术改性碳酸钙的制备方法中,利用戊二酸酐和二乙烯三胺的反应,获得含有一个羧基、两个伯胺基的有机中间体。之后在碳酸钙表面接枝3-氨丙基三甲氧基硅烷,且引入伯胺基。加入有机中间体,发生酰胺化反应,并在碳酸钙表面形成超支化聚酰胺。加入3-羟基丁酸,继续发生酰胺化反应,引入羟基,并使碳酸钙表面含有大量硅氧基、酰胺基、羟基等活性基团,增加改性碳酸钙和原料的结合力以及整体性,提高改性碳酸钙的使用效果,且增强低voc聚氨酯内饰材料的剥离强度、剥离强度持久性以及耐折牢度,使低voc聚氨酯内饰材料表现出更优的综合性能。

本文地址:https://www.jishuxx.com/zhuanli/20240615/70242.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

衣物处理装置的制作方法

下一篇

返回列表