一种基于CNTs/MXene复合微褶皱纤维应变传感器的制备方法

- 国知局

- 2024-07-11 14:44:39

本发明属于可穿戴电子设备,具体涉及一种基于cnts/mxene复合微褶皱纤维应变传感器的制备方法,该纤维应变传感器可广泛应用于个人保健管理、智能服装、可穿戴电子设备和医疗/运动检测等领域。

背景技术:

1、近年来,电子产品小型化和便携化的趋势促进了可穿戴电子产品的快速发展,纤维应变传感器因其轻量化、高机械灵活性、小尺寸、可出色承受各种变形的能力以及易于编织成柔软的纺织品等优点而引起了人们的关注,在可穿戴电子产品中显示出广阔的应用前景,纤维应变传感器赋予了纺织品便携性和智能化而被广泛研究。

技术实现思路

1、本发明的目的是提供一种机械性能灵活、透气性好、轻便化和可穿戴的基于cnts/mxene复合微褶皱结构的纤维应变传感器。本发明具备高的灵敏度和宽的应变范围,为可穿戴电子设备和智能织物在现实中应用提供了思路。

2、本发明采用的技术方案是:一种基于cnts/mxene复合微褶皱纤维应变传感器的制备方法,包括如下步骤:

3、1)将多壁碳纳米管(mwcnts)加入到十二烷基硫酸钠(sds)水溶液中,超声分散,得到sds改性的mwcnts胶体溶液(sds@mwcnts胶体溶液);

4、2)将mxene溶液稀释后搅拌超声,得到mxene胶体溶液;

5、3)将sds@mwcnts胶体溶液加入到mxene胶体溶液中,混合超声,得到sds改性的mwcnts和mxene的混合溶液(sds@mwcnts/mxene混合溶液);

6、4)将清洗后的纤维预拉伸,用壳聚糖溶液进行表面改性后,再浸入四氢呋喃(thf)中溶胀,得到预拉伸的壳聚糖表面改性且溶胀后的纤维;

7、5)将步骤4)所得改性且溶胀后的纤维浸渍到步骤3)所得sds@mwcnts/mxene溶液中,超声后,得到cnts/mxene包覆的纤维;

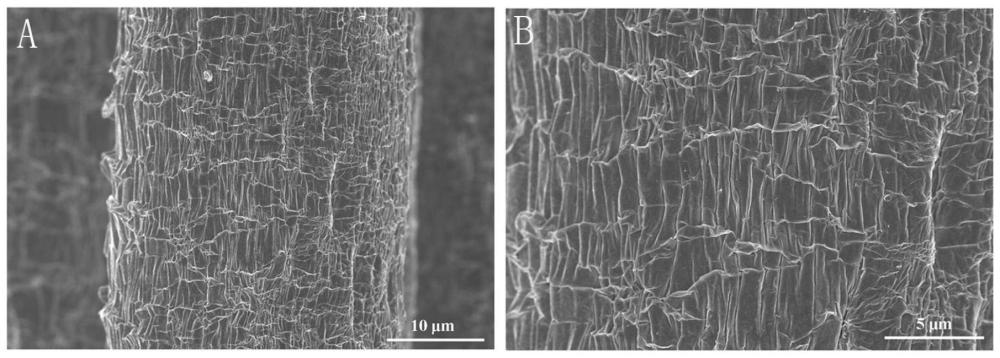

8、6)将步骤5)所得cnts/mxene包覆的纤维烘干后,释放预拉伸,使纤维缓慢回缩,随着thf的完全挥发和缓慢回缩,纤维表面形成了cnts/mxene复合微褶皱结构,得到cnts/mxene复合微褶皱纤维;

9、7)将铜电极用导电银浆组装在cnts/mxene复合微褶皱纤维上,银浆固化后再进行磁控溅射镀银,得到银薄膜包裹的cnts/mxene复合微褶皱结构纤维应变传感器;

10、8)用聚二甲基硅氧烷(pdms)封装后,得到基于cnts/mxene复合微褶皱纤维应变传感器。

11、进一步的,步骤1)中,所述超声分散是,超声功率为120~150w,超声分散时间为0.5~1.5h。

12、进一步的,步骤2)具体为:

13、2.1)化学刻蚀:在聚四氟乙烯烧杯中依次加入氟化锂(lif)和盐酸(hcl),然后少量多次地加入碳化钛铝(ti3alc2),在密封环境下进行化学刻蚀反应,化学刻蚀反应温度保持在35~45℃之间,搅拌转速保持在500~700rmp之间,搅拌时间为10~20min,待刻蚀反应结束,将溶液离心,对沉淀进行酸洗和水洗,即把未反应的多余的(lif)用(hcl)反应去除掉,再通过去离子水将溶液多次离心洗涤至中性;

14、2.2)超声剥离:将所得产物倒入洗气瓶中,通入惰性气体,之后密封,超声剥离0.5~1.5h,超声剥离结束后再次离心,保留上层液体,得mxene溶液;将mxene溶液稀释至浓度为1~3mg/ml,搅拌超声得到mxene胶体溶液。

15、进一步的,步骤3)中,所述超声是,超声功率为40~60w,超声时间为25~35min。

16、进一步的,步骤4)具体为:将清洗后的pu纤维预拉伸150%应变后浸入壳聚糖溶液中超声25~35min进行表面改性,然后用去离子水漂洗纤维后50~60℃下烘干,再浸入四氢呋喃(thf)中25~35min溶胀,得到预拉伸的壳聚糖表面改性且溶胀后的pu纤维。

17、进一步的,步骤7)具体为:将铜电极用导电银浆组装在cnts/mxene复合微褶皱纤维上,组装时使银浆包裹纤维两侧边缘向内0.4~0.6cm长并在50~60℃下烘干固化0.5~1.5h,再进行正面反面两次磁控溅射,两次溅射的时间都为55~65s,得到银薄膜包裹的cnts/mxene复合微褶皱结构纤维应变传感器。

18、进一步的,步骤8)具体为:将银薄膜包裹的cnts/mxene复合微褶皱纤维应变传感器的传感区域浸入到聚二甲基硅氧烷(pdms)和固化剂混合溶液中25~35s后在50~60℃下固化3~5h,得到基于cnts/mxene复合微褶皱纤维应变传感器。

19、进一步的,所述固化剂为sylgard 184。

20、进一步的,按质量比,pdms:固化剂=10:1。

21、与现有技术相比,本发明具有以下有益效果:

22、1、本发明制备的基于cnts/mxene复合微褶皱纤维应变传感器,柔韧性好,其能够实现弯曲、折叠以及拉伸,可以编织成三维整体或二维薄膜,从而适应各种不规则表面,为可穿戴电子设备融入日常服装提供了可能性。

23、2、传统的三维和二维传感器穿戴后,随着时间的推移通常会由于人体出汗容易滑动,导致佩戴不适甚至刺激皮肤。本发明制备的基于cnts/mxene复合微褶皱纤维应变传感器,为一维纤维应变传感器,比传统的三维和二维传感器更具透气性和生物兼容性。

24、3、本发明将纤维通过简单的预拉伸和溶胀法,附着cnts/mxene后再回缩,可在纤维表面构筑cnts/mxene复合微褶皱结构,此结构有助于传感器实现宽应变范围,此外在复合微褶皱表面镀银后,应变时银薄膜形变和分裂将大大增加传感器的初期灵敏度。

25、4、本发明的制备方法易于实现结构和性能调控,即可根据实际需求来设计基底预拉伸程度来得到不同褶皱结构,进而调控不同灵敏度和应变范围。

技术特征:1.一种基于cnts/mxene复合微褶皱纤维应变传感器的制备方法,其特征在于,制备方法包括如下步骤:

2.根据权利要求1所述的制备方法,其特征在于,步骤1)中,所述超声分散是,超声功率为120~150w,超声分散时间为0.5~1.5h。

3.根据权利要求1所述的制备方法,其特征在于,步骤2)具体为:

4.根据权利要求1所述的制备方法,其特征在于,步骤3)中,所述超声是,超声功率为40~60w,超声时间为25~35min。

5.根据权利要求1所述的制备方法,其特征在于,步骤4)具体为:将清洗后的纤维预拉伸150%应变后浸入壳聚糖溶液中超声25~35min进行表面改性,然后用去离子水漂洗纤维后50~60℃下烘干,再浸入四氢呋喃(thf)中25~35min溶胀,得到预拉伸的壳聚糖表面改性且溶胀后的纤维。

6.根据权利要求1所述的制备方法,其特征在于,步骤7)具体为:将铜电极用导电银浆组装在cnts/mxene复合微褶皱纤维上,组装时使银浆包裹纤维两侧边缘向内0.4~0.6cm长并在50~60℃下烘干固化0.5~1.5h,再进行正面反面两次磁控溅射,两次溅射的时间都为55~65s,得到银薄膜包裹的cnts/mxene复合微褶皱结构纤维应变传感器。

7.根据权利要求1所述的制备方法,其特征在于,步骤8)具体为:将银薄膜包裹的cnts/mxene复合微褶皱纤维应变传感器的传感区域浸入到聚二甲基硅氧烷(pdms)和固化剂混合溶液中25~35s后在50~60℃下固化3~5h,得到基于cnts/mxene复合微褶皱纤维应变传感器。

8.根据权利要求7所述的制备方法,其特征在于,所述固化剂为sylgard 184。

9.根据权利要求8所述的制备方法,其特征在于,按质量比,pdms:固化剂=10:1。

技术总结本发明公开了一种基于CNTs/MXene复合微褶皱纤维应变传感器的制备方法。将纤维超声清洗后预拉伸,浸渍到壳聚糖溶液中进行表面改性,再浸入到THF中溶胀;然后将预处理后的纤维浸渍到十二烷基硫酸钠改性的MWCNTs和Mxene的混合溶液中超声,使纤维均匀地附着CNTs和MXene,烘干后缓慢回缩纤维,随着THF的完全挥发和纤维的回缩,纤维表面的CNTs/MXene会形成复合微褶皱结构;最后进行磁控溅射,在复合微褶皱表面上形成银薄膜。本发明传感器在应变感知过程中,复合微褶皱结构、银薄膜产生的微裂纹结构和CNTs与MXene之间形成的岛桥结构,这三种结构会同时提升传感器的灵敏度和应变范围。技术研发人员:楚振明,吕永明,范晓星,陶然,刘晓曼,付璐明受保护的技术使用者:辽宁大学技术研发日:技术公布日:2024/5/19本文地址:https://www.jishuxx.com/zhuanli/20240615/70277.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。