一种无溶剂PU合成革的制备方法与流程

- 国知局

- 2024-07-11 14:51:18

本技术涉及合成革,更具体地说,它涉及一种无溶剂pu合成革的制备方法。

背景技术:

1、天然皮革由于其优良的天然特性而被广泛应用于生产日用品和工业品,但是天然皮革的产量有限,目前已经远远无法满足市场需求。为了缓解天然皮革短缺造成的影响,合成革相关的工艺在近几十年得到了长足发展。合成革是一种模拟天然革的组成和结构,并可作为其代用材料的塑料制品,在汽车内饰、家具、服装、制鞋等领域都有着广阔的市场前景。

2、相关技术中有一种合成革,按照如下方法制备:(1)湿法混合配料:a.将5-10kgdmf、2-10kg色浆、10-30kg木质粉和1-5kg表面活性剂高速搅拌60-90分钟,然后过滤待用;b.将80-100kg湿法聚氨酯树脂和150-280kgdmf混合搅拌20-30分钟,然后静置20-45分钟,然后将该混合物与步骤a中混合物混合后在负压可抽真空的反应釜中搅拌均匀并抽真空脱泡过滤静止,消泡待用,其中负压可抽真空的反应釜内温度控制在20℃-40℃;(2)湿法贝斯生产:先选好合适的底布,然后将选好的底布在12-25%的dmf水溶液当中含浸,再经过60-120℃的热烫辊进行烫平、烘干后再涂刮上步骤一中得到的混合物,再进入15-30%的dmf水溶液当中进行凝固,再经过发泡、多道水洗和干燥工序即得湿法贝斯;(3)干法混合配料:c、将80-100kg聚氨酯面层树脂、40-70kg有机溶剂、0.5-2kg助剂和5-8kg色粉混合并高速搅拌均匀制得具有功能的干法面料,过滤密封待用;d、将80-100kg聚氨酯粘合树脂、20-60kg有机溶剂、0.5-2kg助剂和5-8kg色粉混合并高速搅拌均匀,制得具有功能的干法粘合料,过滤密封待用;(4)选择离型纸花型;(5)干法贴面:将步骤c中配制好的干法面料均匀涂覆在选好的离型纸花型上进行烘干,制得pu面层干膜,再在pu面层干膜上面均匀涂覆步骤d中制得的干法粘合料,待溶剂挥发到40-80%干燥时,将步骤二中做好的湿法贝斯平整贴在干法粘合料表面,经烘干、冷却后与离型纸分离即得半成品;(6)后处理:在半成品上面涂上具有防油污功能的表面处理料,经烘干后得到成品。

3、针对上述中的相关技术,发明人认为,相关技术中的聚氨酯需要配合大量有机溶剂使用,导致加工过程中造成的污染较为严重,不利于提高产品的环保性和安全性。

技术实现思路

1、相关技术中,为了改善这一缺陷,本技术提供一种无溶剂pu合成革的制备方法。

2、本技术提供一种无溶剂pu合成革的制备方法,采用如下的技术方案:

3、一种无溶剂pu合成革的制备方法,包括如下步骤:

4、(1)将面层树脂、溶剂、乙酸乙酯、流平剂、分散剂、色浆混合,得到第一面层浆料,备用;将无溶剂聚氨酯树脂、填料、阻燃剂、催化剂、色浆混合,得到pu料,备用;将聚碳树脂、流平剂、溶剂、抗uv助剂混合,得到第二面层浆料,备用;

5、(2)将第一面层浆料刮涂到第一镜面离型纸上,再在第一面层浆料表面涂覆pu料,然后在115-125℃的条件下对第一镜面离型纸以及第一镜面离型纸上负载的第一面层浆料和pu料进行100-120s的预烘,预烘结束后,将基布贴合在pu料表面,然后在100-120℃对第一镜面离型纸、基布以及第一镜面离型纸和基布之间的第一面层浆料和pu料进行120-180s的烘烤,烘烤结束后取下第一镜面离型纸,得到半成品;

6、(3)在第二镜面离型纸上刮涂第二面层浆料,在85-95℃预烘120-180s之后将半成品中的基布与第二面层浆料贴合,在140-160℃烘干熟化8-10min之后取下第二镜面离型纸,得到无溶剂pu合成革。

7、通过采用上述技术方案,本技术用无溶剂聚氨酯树脂配制了pu料,并优选了合成革的加工条件,避免了湿法贝斯的使用,减少了有机溶剂的排放,也减少了聚氨酯树脂的使用对生产过程、终端产品环保性、安全性造成的危害,克服了相关技术中的缺陷。上述方案能够实现绿色环保的加工方式,能够更加充分地满足市场对绿色、低气味、低散发性产品的迫切需求。此外,镜面离型纸的应用能够更加充分地凸显产品纹理的多样性,使产品色彩更加丰富,能够更好地满足各类客户的美感需求。

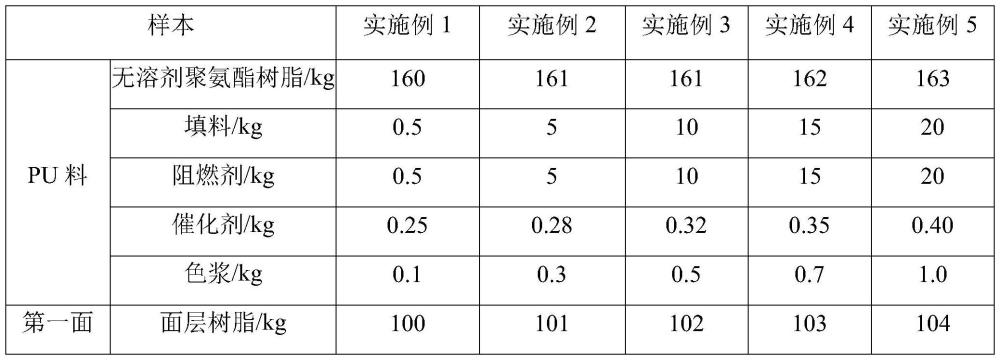

8、作为优选,所述pu料包括如下重量份的组分:无溶剂聚氨酯树脂160-163份,填料0.5-20份,阻燃剂0.5-20份,催化剂0.25-0.40份,色浆0.1-1份。

9、通过采用上述技术方案,本技术优选了pu料的配方组分,若按照该配方进行制备,能够在不使用有机溶剂的情况下实现无溶剂pu层的成型。

10、作为优选,所述第一面层浆料包括如下重量份的组分:面层树脂100-104份,溶剂50-52份,乙酸乙酯40-44份,流平剂0.5-0.7份,分散剂1-1.2份,色浆25-27份。

11、通过采用上述技术方案,本技术优选了第一面层浆料的配方组分,按照该配方能够实现第一面层的成型。

12、作为优选,所述第二面层浆料包括如下重量份的组分:聚碳树脂100-104份,流平剂0.3-0.5份,溶剂50-70份,抗uv助剂1-3份,所述溶剂包括dmf。

13、通过采用上述技术方案,本技术优选了第二面层浆料的配方组分,按照该配方能够实现第二面层的成型。

14、作为优选,所述抗uv助剂选用三嗪类抗uv助剂,所述第二面层浆料中的溶剂由dmf和改性液按照1:(0.5-0.8)的重量比混合而成,所述改性液为聚甲基丙烯酸甲酯的三氯甲烷溶液,所述改性液中,聚甲基丙烯酸甲酯的质量分数为0.5-1%。

15、通过采用上述技术方案,本技术在优选抗uv助剂的同时,还优选了聚甲基丙烯酸甲酯的三氯甲烷溶液作为改性液,聚甲基丙烯酸甲酯与聚碳树脂之间具有良好的粘结性,而三氯甲烷对聚碳树脂具有溶解作用,能够促进聚甲基丙烯酸甲酯与聚碳树脂之间的粘合。由于聚甲基丙烯酸甲酯的粘合作用,在本技术的第一面层浆料成型之后,得到的合成革能够具备良好的耐磨性,减少了合成革表面发生磨损的可能。

16、作为优选,所述第二面层浆料的组分还包括醋酸纤维素铸膜液,所述聚碳树脂与醋酸纤维素铸膜液的重量比为(18-42):1,所述醋酸纤维素铸膜液按照如下方法制备:

17、(1)将马来酸和过氧乙酸的混合水溶液与玉米秸秆混合,在80-120℃进行20-30min的微波消解处理,然后进行过滤和干燥,得到玉米秸秆消解物;

18、(2)按照1g:(10-20ml):(3-5ml)的用量比将玉米秸秆消解物、三氟乙酸和乙酸酐混合并搅拌30-60min,然后静置4-6h,得到醋酸纤维素铸膜液。

19、通过采用上述技术方案,本技术以玉米秸秆为原材料制备了含有醋酸纤维素和木质素的铸膜液,铸膜液在固化之后具有一定的强度,通过将铸膜液加入第二面层浆料中,能够改善合成革的耐磨性能。同时,随着木质素的引入,在第二面层浆料固化之后,合成革能够具有更好的抗紫外线性能,有助于克服聚碳树脂抗紫外性能较差的缺陷。

20、作为优选,所述聚碳树脂与醋酸纤维素铸膜液的重量比为(18-26):1。

21、通过采用上述技术方案,本技术优选了醋酸纤维素铸膜液的用量,在该用量水平下,能够较为充分地改善合成革的耐磨性能以及抗紫外线能力。

22、作为优选,在制备所述醋酸纤维素铸膜液的方法中,在步骤(2)中将壳聚糖与玉米秸秆消解物、三氟乙酸和乙酸酐共同混合,所述壳聚糖的用量为玉米秸秆消解物重量的5-18%。

23、通过采用上述技术方案,本技术在制备铸膜液的过程中还加入了壳聚糖,壳聚糖与醋酸纤维素之间存在较强的氢键作用,能够改善合成革的力学性能,减少合成革发生磨损的可能。

24、作为优选,所述壳聚糖的用量为玉米秸秆消解物重量的11-18%。

25、通过采用上述技术方案,本技术优选了壳聚糖的用量,有助于减少合成革发生磨损的可能。

26、作为优选,所述聚碳树脂与醋酸纤维素铸膜液的重量比为(33-42):1。

27、通过采用上述技术方案,在铸膜液含有壳聚糖的情况下,本技术优选了铸膜液与聚碳树脂的重量比,在对合成革抗紫外性能要求相对较低的情况下,按照上述重量比添加铸膜液即可对合成革的耐磨损性能起到较为充分的改善作用。

28、综上所述,本技术具有以下有益效果:

29、1、本技术将无溶剂聚氨酯树脂应用到了合成革的制备方法中,能够更加充分地满足市场对绿色、低气味、低散发性产品的迫切需求,而且镜面离型纸的应用能够更加充分地凸显产品纹理的多样性,使产品色彩更加丰富,能够更好地满足各类客户的美感需求。

30、2、本技术优选了聚甲基丙烯酸甲酯的三氯甲烷溶液作为改性液,能够实现聚甲基丙烯酸甲酯与聚碳树脂之间的粘合,因此在本技术的第一面层浆料成型之后,得到的合成革能够具备良好的耐磨性,减少了合成革表面发生磨损的可能。

31、3、本技术以玉米秸秆为原材料制备了含有醋酸纤维素和木质素的铸膜液,通过将铸膜液加入第二面层浆料中,能够改善合成革的耐磨性能。同时,随着木质素的引入,在第二面层浆料固化之后,合成革能够具有更好的抗紫外线性能,有助于克服聚碳树脂抗紫外性能较差的缺陷。

本文地址:https://www.jishuxx.com/zhuanli/20240615/70892.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表