一种单向导湿面料的制备方法与流程

- 国知局

- 2024-07-11 14:53:46

本发明属于单向导湿领域,尤其涉及一种单向导湿膜的制备方法及单向导湿面料的制备方法。

背景技术:

1、此前市面上的高档冲锋衣多采用ptfe膜复合面料来实现防水透湿汽功能,ptfe膜之所以透气,主要得益于其独特的微孔结构。这种结构由微小的互连孔网络组成,这些孔的尺寸小于水滴但大于水蒸气分子。这种设计使得水蒸气(汗液)能够通过微孔,而水滴(雨或雪)则被阻止在外。此外,ptfe膜的微孔结构还允许空气通过,进一步提高了其透气性。这种透气性对于户外服装和鞋类等应用来说非常重要,因为它有助于防止汗水和湿气在服装内部积聚。

2、近年来随着环保要求越来越严格,ptfe越来越受到诸多限置,究其原因有:首先,ptfe是一种人工合成的聚合物,在生产过程中需要使用全氟辛酸等有害物质。这些物质对环境和人体健康都会造成负面影响,因此许多国家都对ptfe产品的生产和使用进行了限制。

3、其次,ptfe是一种难以降解的物质,长期存在于环境中会对生态造成危害。因此,许多环保组织呼吁限制或禁止使用ptfe产品,以减少其对环境的负面影响。

4、此外,ptfe产品的生产和使用还涉及到劳动安全和职业健康等问题。在生产过程中,工人可能会接触到有害物质,这对他们的健康造成潜在威胁。因此,一些国家对ptfe产品的生产和销售进行了限制,以确保劳动安全和职业健康。

5、因此亟需研发一种新型、且满足国际国内市场环保要求的产品的单向导湿面料,本发明的单项导湿面料制备使用的单项导湿技术,可以使水分或汗液从载体内层传递到织物外层,并在外层扩散蒸发,同时外层的水分或汗液难以反渗到内层。

技术实现思路

1、本发明的目的在于提出一种单向导湿膜的制备方法及单向导湿面料的制备方法,以克服现有技术中的上述至少一种缺陷。

2、为达此目的,本发明采用以下技术方案:

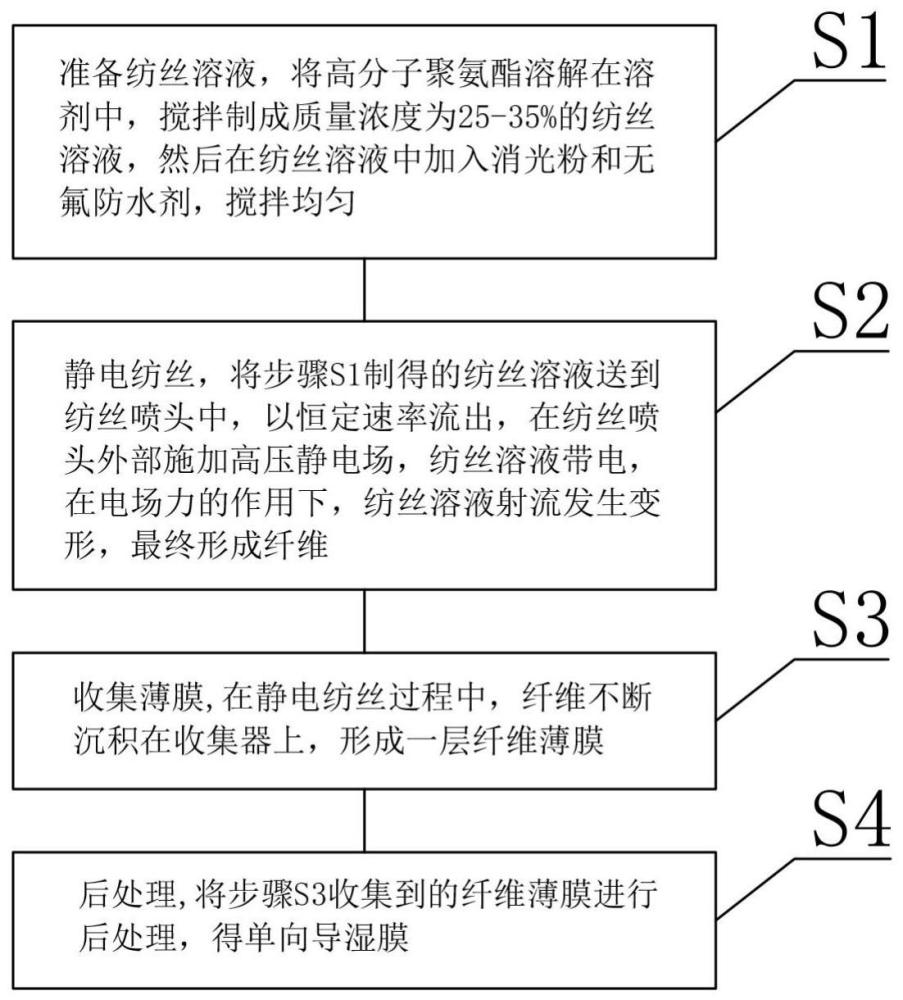

3、本发明提供的一种单向导湿膜的制备方法,包括以下步骤:s1:准备纺丝溶液,将高分子聚氨酯溶解在溶剂中,搅拌制成质量浓度为25-35%的纺丝溶液,然后在纺丝溶液中加入消光粉和无氟防水剂,搅拌均匀,s2:静电纺丝,将步骤s1制得的纺丝溶液送到纺丝喷头中,以恒定速率流出,在纺丝喷头施加高压静电场,纺丝溶液带电,在电场力的作用下,纺丝溶液射流发生变形,最终形成纤维,s3:收集薄膜,在静电纺丝过程中,纤维不断沉积在收集器上,形成一层纤维薄膜,s4:后处理,将步骤s3收集到的纤维薄膜进行后处理,得单向导湿膜。

4、优选地,步骤s1中,高分子聚氨酯为tpu粒子,溶剂为dmf溶剂,以700-900rmp/min的转速对tpu粒子和dmf溶剂进行搅拌,消光粉和无氟防水剂的添加量均为纺丝溶液体积的1-4%,加入消光粉和无氟防水剂后以300-500rmp/min的转速进行搅拌,且控制纺丝溶液温度≤25℃,空气湿度为63-67%,粘度为1200-1500cps,步骤s2中,纺丝喷头的流出速率为2-4ml/h,步骤s3中,高压静电场的强度为22-27kv,收集器的转速为230-270rpm/min,收集载体为离型纸。

5、优选地,步骤s4具体包括:s41:选择低表面张力药剂和蒸馏水以1:18-20的比例混合搅拌分散,待分散之后再加入异氰酸酯交联剂充分搅拌均匀,得后整理溶液,s42:将步骤s41中制备好的后整理溶液放入料槽,通过料槽下放到轧液槽中,再将步骤s3得到的纤维薄膜通过浸轧整理,使得纤维薄膜正反面都有后整理溶液渗透到其内层,浸轧之后再经过挤压处理,压力设定为0.15-0.25kg/cm2,s43:将步骤s42处理得到的纤维薄膜以车速9-11m/min进行烘干并收卷,得单向导湿膜,步骤s41中,低表面张力药剂为聚氨酯高分子材料、丙烯酸高分子材料或有机硅高分子材料。

6、优选地,步骤s1中,采用搅拌设备进行搅拌作业,搅拌设备包括箱体、进料组件、搅拌组件、传动组件、加湿组件、循环组件、电机、加热丝、以及热水管,箱体的左侧壁的上部固定连通有进料组件,箱体的顶部设置有搅拌组件、加湿组件、以及电机,电机、加湿组件、以及搅拌组件之间通过传动组件传动连接,搅拌组件的搅拌端位于箱体的内部,加湿组件的加湿端位于箱体内部的上方,且位于搅拌端的上方,热水管的一端与热水源连通,热水管的另一端与搅拌组件连通,循环组件的一端与搅拌组件连通,循环组件的另一端与加湿组件连通,箱体的侧壁内开设有加热腔,加热腔内固定有加热丝。

7、优选地,还包括控制柜,进料组件包括文丘里管、第一进液管、第一电磁阀、第二进液管、第二电磁阀、第一储药罐、第一进料管、第三电磁阀、第二储药罐、第二进料管、以及第四电磁阀,文丘里管的扩散段固定连通于箱体的左侧壁,文丘里管的收缩段固定连通有第一进液管和第二进液管,第一进液管设有第一电磁阀,第二进液管设有第二电磁阀,文丘里管的喉管处固定连通有第一进料管,第一进料管的顶端固定连通有第一储药罐,第二进料管的顶端固定连通有第二储药罐,第二进料管的底端倾斜固定连通于第一进料管的下部,第一进料管设有第三电磁阀,第三电磁阀位于第一进料管与第二进料管连通处的上方,第二进料管设有第四电磁阀,第一电磁阀、第二电磁阀、第三电磁阀、第四电磁阀、加热丝、以及电机均与控制柜电连接。

8、优选地,搅拌组件包括第一轴承座、第一空心转轴、搅拌叶片、以及第一密封件,箱体的顶部固定有第一轴承座,第一空心转轴的底端穿过第一轴承座、箱体的顶壁、以及箱体的底壁,延伸出箱体,第一空心转轴与箱体之间密封设置,第一空心转轴的下部固定有若干搅拌叶片,搅拌叶片的内部开设有蛇形通道,蛇形通道与第一空心转轴的内腔连通,热水管的底端延伸至第一空心转轴内部的上方,且与第一空心转轴之间设置有第一密封件,循环组件的一端延伸至第一空心转轴内部的下方,且与第一空心转轴之间设置有第一密封件。

9、优选地,循环组件包括循环水箱、第一水管、第二水管、循环水泵、第五电磁阀、以及第三水管,循环水箱的左侧壁的上方固定连通有第一水管,第一水管延伸至第一空心转轴内部的下方,第一水管设置有第五电磁阀,第二水管的底端延伸至循环水箱内部的下方,第二水管的上部固定连通有第三水管,第三水管的底端与加湿组件连通,第三水管具有收缩部,收缩部的孔径至上而下递减,热水管具有扩散部,扩散部的孔径至上而下递增,热水管位于扩散部的上方设置有第六电磁阀,循环水泵和第六电磁阀与控制柜电连接。

10、优选地,加湿组件共两个,分别位于第一空心转轴的左右两侧,加湿组件包括第二轴承座、第二空心转轴、集水盘、第二密封件、以及雾化喷头,箱体的顶部固定有第二轴承座,第二空心转轴的底端穿过第二轴承座和箱体的顶壁,且延伸至箱体内部的上方固定连通有集水盘,第二空心转轴与箱体之间密封设置,集水盘的底部固定连通有若干雾化喷头,第三水管的底端延伸至第二空心转轴的内部,且与第二空心转轴之间设置有第二密封件。

11、优选地,传动组件包括第一传动轮、第一传动带、第一双槽传动轮、第二传动带、第二双槽传动轮、第三传动带、以及第二传动轮,电机的输出轴固定有第一传动轮,位于右侧的第二空心转轴的上部固定有第一双槽传动轮,第一双槽传动轮与第一传动轮之间通过第一传动带传动连接,第一空心转轴的上部固定有第二双槽传动轮,第一双槽传动轮和第二双槽传动轮之间通过第二传动带传动连接,位于左侧的第二空心转轴的上部固定有第二传动轮,第二传动轮与第二双槽传动轮之间通过第三传动带传动连接。

12、优选地,还包括温度传感器、湿度传感器、出料管、以及第七电磁阀,箱体内部的顶壁固定有湿度传感器,箱体的右侧壁固定有温度传感器,温度传感器的检测端延伸至箱体内部的下方,箱体左侧壁的下方固定连通有出料管,出料管设置有第七电磁阀,第七电磁阀、温度传感器、湿度传感器均与控制柜电连接。

13、本发明还提供单向导湿面料的制备方法,包括以下步骤:s100:选择弹性面料进行退浆、定型、染色、烘干处理,s200:泼水整理,步骤s100处理好的弹性面料进行浸轧整理,然后经过纬弯矫正处理后进行焙烘处理,焙烘时间为2-4min,s300:预缩,将步骤s200泼水处理后的弹性面料经过预缩机的加热和加压区域进行预缩处理,将预缩后的弹性面料进行冷却定型处理,s400:第一次复合,将步骤s300预缩处理好的弹性面料通过pur湿气固化热熔胶复合于上述的单向导湿膜的制备方法制得的单向导湿膜的上方,然后将复合好的弹性面料进行熟成处理,s500:第二次复合,将针织底布通过热熔胶复合于步骤s400熟成处理后的复合弹性面料的单向导湿膜的下方,然后将复合好的弹性面料进行熟成处理,得单向导湿面料。

14、优选地,步骤s100中,弹性面料选用氨纶弹性面料、尼龙弹性面料或机械弹性织物步骤s200中,泼水剂为生物基无氟防水剂,压辊压力为2-4kg/cm2,采用九节烘箱进行焙烘,焙烘温度设置为160℃-170℃-190℃-190℃-190℃-190℃-190℃-160℃-160℃,步骤s300中,预缩温度为140-160℃,预缩15s,步骤s400中,采用牌号为tl-9107的pur热熔胶进行第一次复合处理,胶温为103-108℃,上胶量为6-8g/m2,选择菱形辊上胶,熟成温度为45-55℃,熟化时间≥24h,步骤s500中,采用牌号为tl-9107的pur热熔胶进行第二次复合处理,胶温为113-118℃,上胶量为5-7g/m2,熟成温度为45-55℃,熟化时间≥24h。

15、本发明的有益效果为:

16、1、通过静电纺丝工艺,制得的具有防水透汽功能的膜材具备静水压防护能力,静水压可以满足国标iso811方法(60cm/min)≥6000mm/h20,透湿度可以达到gb/t 12704.2-2009蒸发法方法b(倒杯法)≥10000g/m2/24h,透气性可以达到gbt 5453-1997≥1.5mm/s。静电纺丝膜材,可以实现水分蒸气或汗液蒸气可以从织物内层传递到织物外层,并在外层扩散蒸发,同时外层的水分蒸气或汗液蒸气难以反渗到内层。

17、2、通过消光粉和无氟防水剂的不同添加比例的控制、以及纤维薄膜的厚度和均匀性,以获得不同静水压,不同透湿度的单向导湿膜。

18、3、只需要一个驱动源即可实现加湿组件、以及搅拌组件的转动,减少成本,设计巧妙。

19、4、通过加热丝从物料外向内加热的方式结合流经进料组件的热水从物料内向外加热的方式,使得料液加热更加均匀。

20、5、采用对物料加热后的热水作为加湿水使用,不仅回收利用,而且直接热用余温水对箱体内进行加湿,避免温差过大对料液造成的不良影响,能很好控制温湿度。

21、6、通过进料组件在进料的同时,分别对dmf溶剂和tpu粒子、无氟防水剂和消光粉进行初步混合后送入箱体内,有利于后续搅拌混合,提高混合效率。

22、7、通过蛇形通道的设置,使得热水停留在搅拌叶片内的时间更久,能更好进行热传递。

23、8、通过在第三水管设置收缩部,通过管道结构的设置,形成加压效果,更有利于加湿组件将余温水雾化喷出;通过在热水管设置扩散部,通过管道结构的设置,形成减压效果,避免对第一空心转轴造成冲击损伤。

24、9、采用左右设置的加湿组件,结合旋转的雾化喷头,使得加湿更加全面均匀。

25、10、通过温度传感器实时检测纺丝溶液的温度,并反馈给控制柜,由控制柜控制加热丝的加热温度,调控保持纺丝溶液温度≤25℃。通过湿度传感器实时检测箱体内部的湿度,并反馈给控制柜,由控制柜控制加湿组件进行加湿作业,调控保持空气湿度为63-67%。使得纺丝溶液不容易结皮,也不至于纺丝溶液温度爬升过快导致溶剂挥发。

26、11、表层面料作业无氟防水,可以拒水耐脏,中间膜材不含pfas全氟化合物,并且采用生物基无氟防水剂,生产原料的来源部分可再生,有效减少温室气体排放大大减少碳足迹,更加环保。

27、12、单向导湿面料具备优良的单向导湿性能、弹性、以及消音效果。

本文地址:https://www.jishuxx.com/zhuanli/20240615/71170.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表