一种微弹醋酸纤维混纺面料的染织工艺的制作方法

- 国知局

- 2024-07-11 14:54:50

本发明涉及纺织印染,具体涉及一种微弹醋酸纤维混纺面料的染织工艺。

背景技术:

1、醋酸纤维又称醋酸纤维素,即纤维素醋酸酯,是以醋酸和纤维素为原料经过酯化反应制得的再生纤维,其性能取决于乙酰化程度。按照乙酰基含量不同,醋酸纤维分为三个品种:乙酰基含量31-35%的一醋酸纤维素、乙酰基含量38-41.5%的二醋酸纤维素以及乙酰基含量大于43%的三醋酸纤维素,醋酸纤维一般指二醋酸纤维。由于醋酸纤维纺织品具有软、滑以及弹性的手感,以及透气性好、干燥速度快以及无静电吸附和着色能力强等纤维特性,受到广大消费者的喜好。醋酸纤维与涤纶、锦纶等纤维混纺或交织,可得到质地轻薄、手感舒适、吸湿透气的面料。

2、但是醋纤含有酯键,亲水性差、极性基团较少,在水中膨化程度小,其化学稳定性特别是耐碱性较差,耐热性不佳,染整工艺选择具有一定困难;聚酯纤维大多采用高温高压染色,所需温度为100-140℃;醋纤适宜的染色温度为70-90℃,温度过高会造成织物收缩,从而影响手感;而且常规的碱性还原清洗,会造成醋酯纤维的脱乙酰化反应,既会使上染的分散染料脱落,造成布面出现大量的白点,产生疵病,又会降低织物的断裂强力。

技术实现思路

1、本发明的目的在于提供一种微弹醋酸纤维混纺面料的染织工艺,解决以下技术问题:

2、现有的醋纤适宜的染色温度低,醋纤与需要高温高压染色的聚酯纤维混纺得到的面料,染色均匀性差。

3、本发明的目的可以通过以下技术方案实现:

4、一种微弹醋酸纤维混纺面料的染织工艺,染织工艺包括如下工序:退浆、漂白、缩幅、预定型、染色、后整理;染色工序包括如下步骤:s1:预处理织物:s2:染色织物;s3:还原清洗;

5、所述预处理织物的具体步骤为:将混纺面料置于预处理液中,20-40℃、预处理30-60min;所述预处理液包括甲基丙烯酸甲酯。

6、作为本发明的进一步方案:s2中染色织物的具体步骤为:添加30-40℃热水,加入分散性染料溶液一,控制温度50℃,加入冰醋和醋酸钠调节ph4.5-6.5;加入分散性染料溶液二,以1-2℃/min升温至90-95℃,处理30-60min;以1-2℃/min降至50-60℃,排水。

7、作为本发明的进一步方案:分散性染料溶液一包括0.5-9%(o.w.f)分散染料组分一、1-5g/l匀染剂组分一;所述分散性染料溶液二包括0.5-9%(o.w.f)分散染料组分二、1-5g/l匀染剂组分二;所述分散染料组分一与分散染料组分二为同一种分散染料,分散性染料溶液一中分散染料组分一浓度低于分散性染料溶液二中分散染料组分二浓度;所述匀染剂组分一与匀染剂组分二为同一种均染剂,分散性染料溶液一中匀染剂组分一浓度高于分散性染料溶液二中匀染剂组分二浓度。

8、作为本发明的进一步方案:分散染料包括雅特隆黑sw-vip、雅特隆蓝sw-b、雅特隆翠蓝sw-gl、雅特隆黄sw-gg、雅特隆金黄sw-rw、夏利素ecf中的一种或几种一任意比混合得到;所述均染剂为均染剂dm-2001。

9、作为本发明的进一步方案:还原清洗的具体步骤为:置于还原清洗液中50-60℃下,还原清洗15-30min,浴比1∶20-50。

10、作为本发明的进一步方案:还原清洗液包括0.5-5g/l的2500z酸性清洗剂,并用冰醋酸-醋酸钠调节ph4-6.5。

11、作为本发明的进一步方案:微弹醋酸纤维混纺面料为经纱和纬纱交织得到;所述经纱为醋酸纤维;所述纬纱为聚酯纤维,所述聚酯纤维为聚对苯二甲酸丙二醇酯、聚对苯二甲酸乙二醇酯中的一种或几种。

12、作为本发明的进一步方案:交织为斜纹组织、缎纹组织、平纹组织中的任一种。

13、作为本发明的进一步方案:醋酸纤维细度40d-75d,经纱细度30d-60d,面密度110-200g/cm3。

14、作为本发明的进一步方案:退浆具体步骤为:将织物置于退浆溶液中,控制温度70-80℃、处理60-90min,90-95℃热水洗、50-65℃温水洗、冷水洗;所述退浆溶液包括2-3g/l退浆酶tf-162ha、1-3g/l渗透液;退浆是将织造过程中为了增强纤维的抱合力,进行经纱上浆的浆料去除;

15、作为本发明的进一步方案:漂白具体步骤为:将织物置于漂白溶液中,控制温度90-98℃、处理40-60min;所述漂白溶液包括5-6g/l 27.5%过氧化氢水溶液、2-4g/l稳定剂、4-6g/l精炼剂88eco,并用烧碱调节ph至9-9.5;

16、作为本发明的进一步方案:缩幅具体步骤为:在auufij-5溢流染色试验机上,将织物40-50℃进布(浴比1:50),升温速率1-2℃/min、升温至80-130℃、保温30-60min,降温速率1-2℃/min、降温至70-80℃,排液,40-50℃水洗20-30min;

17、作为本发明的进一步方案:预定型具体步骤为:100-170℃下热处理30-60s;预定型是指织物在一定张力下进行热处理,使其尺寸、形态稳定的加工工艺,预定型的主要作用有:提高尺寸的热稳定性、缩水率下降,消除皱痕,提高抗皱性;改善弹性、手感和起毛球现象,改善染色性能;

18、作为本发明的进一步方案:后整理具体步骤为:将织物经过后整理溶液中,在110-150℃、车速50m/min处理;所述后整理溶液包括40-45g/l蓬松柔软剂hf-04r、15-20g/l平滑柔软剂hf-08r、15-20g/l亲水柔软剂hf-13r、1-3g/l雅可赛65。

19、本发明的有益效果:

20、(1)本申请染织工艺包括如下工序:退浆、漂白、缩幅、预定型、染色、后整理;其中,染色工序包括如下步骤:预处理织物;染色织物;还原清洗;本申请首先利用甲基丙烯酸甲酯预处理织物,提高聚酯纤维起到增塑作用,增加聚酯纤维大分子链段的活动能力,增大聚酯纤维自由体积,进而提高染料在纤维内的活动能力,解决了由于聚酯纤维结构紧密,导致颗粒状染料即使表面吸附也不能进入纤维内部的问题,加快染料的扩散系数,降低聚酯纤维的染色温度。

21、(2)本申请第一次添加低浓度分散染料、高浓度匀染剂的分散性染料溶液,经过冰醋酸-醋酸钠调节ph后,第二次添加高浓度分散染料、低浓度匀染剂的分散性染料溶液;利用两次添加分散染料溶剂,提高分散染料在醋纤和聚酯纤维中的上色均匀性,提高织物的均染性能。

技术特征:1.一种微弹醋酸纤维混纺面料的染织工艺,染织工艺包括如下工序:退浆、漂白、缩幅、预定型、染色、后整理,其特征在于,所述染色工序包括如下步骤:s1:预处理织物:s2:染色织物;s3:还原清洗;

2.根据权利要求1所述的一种微弹醋酸纤维混纺面料的染织工艺,其特征在于,s2中染色织物的具体步骤为:添加30-40℃热水,加入分散性染料溶液一,控制温度50℃,加入冰醋和醋酸钠调节ph4.5-6.5;加入分散性染料溶液二,以1-2℃/min升温至90-95℃,处理30-60min;以1-2℃/min降至50-60℃,排水。

3.根据权利要求2所述的一种微弹醋酸纤维混纺面料的染织工艺,其特征在于,所述分散性染料溶液一包括0.5-9%(o.w.f)分散染料组分一、1-5g/l匀染剂组分一;所述分散性染料溶液二包括0.5-9%(o.w.f)分散染料组分二、1-5g/l匀染剂组分二;所述分散染料组分一与分散染料组分二为同一种分散染料,分散性染料溶液一中分散染料组分一浓度低于分散性染料溶液二中分散染料组分二浓度;所述匀染剂组分一与匀染剂组分二为同一种均染剂,分散性染料溶液一中匀染剂组分一浓度高于分散性染料溶液二中匀染剂组分二浓度。

4.根据权利要求1所述的一种微弹醋酸纤维混纺面料的染织工艺,其特征在于,还原清洗的具体步骤为:置于还原清洗液中50-60℃下,还原清洗15-30min,浴比1∶20-50。

5.根据权利要求4所述的一种微弹醋酸纤维混纺面料的染织工艺,其特征在于,还原清洗液包括0.5-5g/l的2500z酸性清洗剂,并用冰醋酸-醋酸钠调节ph4-6.5。

6.根据权利要求1所述的一种微弹醋酸纤维混纺面料的染织工艺,其特征在于,所述微弹醋酸纤维混纺面料为经纱和纬纱交织得到;所述经纱为醋酸纤维;所述纬纱为聚酯纤维,所述聚酯纤维为聚对苯二甲酸丙二醇酯、聚对苯二甲酸乙二醇酯中的一种或几种。

7.根据权利要求1所述的一种微弹醋酸纤维混纺面料的染织工艺,其特征在于,交织为斜纹组织、缎纹组织、平纹组织中的任一种。

8.根据权利要求1所述的一种微弹醋酸纤维混纺面料的染织工艺,其特征在于,醋酸纤维细度40d-75d,经纱细度30d-60d,面密度110-200g/cm3。

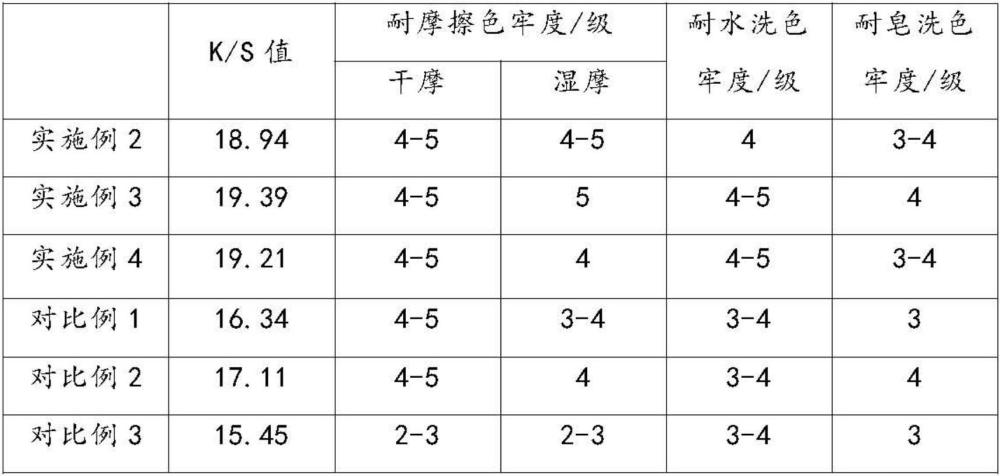

技术总结本发明公开了一种微弹醋酸纤维混纺面料的染织工艺,涉及纺织印染技术领域。本发明染织工艺包括如下工序:退浆、漂白、缩幅、预定型、染色、后整理,染色工序包括如下步骤:S1:预处理织物:S2:染色织物;S3:还原清洗;预处理织物的具体步骤为:将混纺面料置于预处理液中,20‑40℃、预处理30‑60min;预处理液包括甲基丙烯酸甲酯。本申请的染织工艺染出的混纺面料具有染色均匀、色固性好的特点。技术研发人员:王国根,潘伟江,冯漾受保护的技术使用者:浙江爱利斯染整有限公司技术研发日:技术公布日:2024/5/29本文地址:https://www.jishuxx.com/zhuanli/20240615/71266.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表