一种制服用耐脏仿毛面料及其制备方法与流程

- 国知局

- 2024-07-11 15:00:00

本发明属于面料,具体地,涉及一种制服用耐脏仿毛面料及其制备方法。

背景技术:

1、制服是指从业者的专业服装。制服作为日常工作服,其清洗频率无法做到过于频繁,因此需要具备一定的耐脏和抑菌功能以保持服装的卫生。由于制备制服的仿毛面料多为纤维,容易发生摩擦起电现象从而吸引细小的灰尘导致服装面料肮脏,因此,要使得制服具有耐脏功能其实质是需要使制服面料具备良好的抗静电性能。但现市面上的用于制备制服的仿毛面料大多重在提升外观美感和仿毛面料舒适性,对于耐脏和抑菌功能的研究少之又少,因此,提供一种具有较好耐脏和抑菌性的制服用仿毛面料便显得尤为重要。

技术实现思路

1、本发明的目的在于提供一种制服用耐脏仿毛面料及其制备方法,解决了现有技术中存在的制服用耐脏仿毛面料其耐脏和抑菌性能欠佳的问题。

2、本发明的目的可以通过以下技术方案实现:

3、一种制服用耐脏仿毛面料的制备方法,所述制备方法包括如下步骤:

4、s10、制备经丝、纬线,将经丝、纬线进行织造,得到面料基层;

5、s20、制备整理液;

6、s30、将面料基层于整理液中进行浸、烘干,即得耐脏仿毛面料成品。

7、作为本发明的一种优选技术方案,所述步骤s10的具体操作步骤为:

8、s11、经丝、纬线制备:取用ptt纤维和pet纤维混合制成经丝坯料,取绦纶纤维制成纬线坯料,将经丝坯料和纬线坯料分别经络丝、倍捻、蒸纱定型、倒筒、分条整经,得到经丝和纬线;

9、s12、将经丝和纬线进行织造,得到面料基层。

10、作为本发明的一种优选技术方案,步骤s11所述ptt纤维和pet纤维的质量比为1:1.1-1.2。

11、作为本发明的一种优选技术方案,步骤s11所述ptt纤维分布于经丝坯料截面的外部,pet纤维分布于经丝坯料截面的内层。

12、作为本发明的一种优选技术方案,步骤s12所述经丝和纬线的质量比为1:1.4-1.6。

13、作为本发明的一种优选技术方案,所述步骤s20的具体操作步骤为:

14、s21、将车钱草精油、紫花地丁精油、乌梅精油和黄柏精油混合均匀,得到共混液a,备用;将共混液a和无水乙醇混合均匀,得到共混液b,备用;将β-环糊精和去离子水控温混合均匀,混合后冷却,得到共混液c,保温备用;

15、s22、将共混液b边搅拌加入到共混液c中,控温水浴包埋,包埋完成后冷却至室温,控温静置,得到共混液d,将共混液d真空抽滤,得到滤渣并清洗,将清洗后的滤渣控温干燥至恒重,将干燥后的滤渣研磨、过筛,即得微胶囊;

16、s23、将月桂醇醚磷酸酯、丙二醇嵌段聚醚、锑锡氧化物、微胶囊、水性聚氨酯和去离子水混合搅拌,得到混合料a;

17、s24、将混合料a和葡萄糖酸钠混合搅拌,即得整理液。

18、作为本发明的一种优选技术方案,步骤s21所述车钱草精油、紫花地丁精油、乌梅精油和黄柏精油的质量比为1-1.2:1.2-1.3:1-1.1:0.7-0.8。

19、车钱草精油中富含多糖、黄酮化合物、环烯醚萜类等活性成分,能破坏菌体细胞膜完整性,使细胞内容物外渗从而导致细胞失活;紫花地丁精油主要成分为黄酮类化合物,另有酚性成分、植物甾醇、皂苷、鞣质等,能干扰菌体生物被膜的形成;乌梅精油中富含多种如苹果酸、草酸、枸橼酸、乙醇酸、琥珀酸等的有机酸,能有效干扰菌体的正常新陈代谢,在体外具有良好的抑菌作用;黄柏精油中富含生物碱类成分,能影响菌体生长及繁殖。

20、作为本发明的一种优选技术方案,步骤s21所述共混液a和无水乙醇的体积比为1:20-25;所述β-环糊精和去离子水的体积比为1:6-8;所述控温的温度为75-80℃;所述冷却为冷却至50-53℃。

21、作为本发明的一种优选技术方案,步骤s22所述共混液b和共混液c的质量比为1:1-1.1;所述将共混液b加入到共混液c的方法为匀速且逐滴加入;所述控温水浴包埋具体为:控温50-55℃水浴下避光密封包埋1.5-2.5h;所述控温静置的温度为3-5℃、时间为24-25h;所述清洗为无水乙醇清洗滤渣表面2-3次;所述控温干燥至恒重的温度为45-50℃;所述过筛为过100目筛。

22、作为本发明的一种优选技术方案,步骤s23所述月桂醇醚磷酸酯、丙二醇嵌段聚醚、锑锡氧化物、微胶囊、水性聚氨酯和去离子水的质量比为28-34:6-8:0.1-0.15:0.03-0.04:4-5:55-65;

23、本发明在整理液中添加了水性聚氨酯共混,有效解决了锑锡氧化物和微胶囊难以黏附在面料上的问题。

24、作为本发明的一种优选技术方案,步骤s23所述搅拌的时间为0.5-1h。

25、作为本发明的一种优选技术方案,步骤s24所述混合料a和葡萄糖酸钠的质量比为1:0.5-1;所述搅拌的时间为20-30min。

26、作为本发明的一种优选技术方案,所述步骤s30的具体操作步骤为:

27、将面料基层于整理液中浸渍,浸渍完成后控温预烘,预烘后控温焙烘,即得耐脏仿毛面料成品。

28、作为本发明的一种优选技术方案,所述面料和整理液的浴比为1:30,余液量80%;所述整理液的温度为40-45℃;所述浸渍的时间为30-40min;所述控温预烘的温度为60-65℃、时间为15-20min;所述控温焙烘的温度为100℃、时间为5-8min。

29、一种由上述制备方法制备得到的制服用耐脏仿毛面料。

30、本发明的有益效果:

31、(1)本发明的整理液中,以月桂醇醚磷酸酯作为主要成分,辅以丙二醇嵌段聚醚和锑锡氧化物,使制得的面料具有优异的抗静电功效。具体是以月桂醇醚磷酸酯在面料表面形成吸附层,并以其中具有的醚键与空气中的水分子形成氢键从而形成水层,该水层可作为导电膜一定程度上使面料表面的电荷传导或分散;在此基础上以丙二醇嵌段聚醚中具有的较高电导性的聚醚链辅助月桂醇醚磷酸酯减少静电的积累,同时,复配n型半导体材料锑锡氧化物,以其表面带的电子发挥导电性,进一步强化整理液的抗静电作用,从而使经整理液处理后的面料具有优异的抗静电效果,正因如此,面料不易发生摩擦起电现象,难以吸引细小的灰尘,实现了面料的耐脏性能。

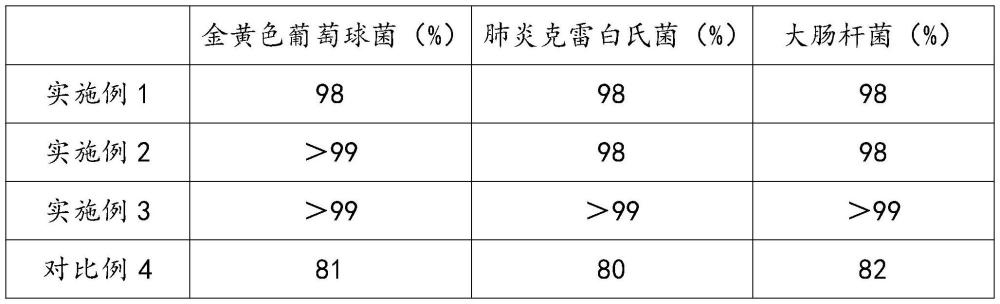

32、(2)本发明将车钱草精油、紫花地丁精油、乌梅精油和黄柏精油四种天然植物提取精油复配作为微胶囊主要原料,安全性高、对人体友好,且能从能破坏菌体细胞膜完整性、干扰菌体生物被膜的形成、干扰菌体代谢、影响菌体生长繁殖四方面入手,有效使经整理液处理后的面料具有突出的抗菌功能。

33、(3)本发明的整理液兼具抗静电和抗菌两种功能,且制备方法简单,经本发明整理液浸渍后的面料可将两种功能整理于一种面料上,增加了面料的价值,更满足了人们对制服面料的最主要需求。

技术特征:1.一种制服用耐脏仿毛面料的制备方法,其特征在于,所述制备方法包括如下步骤:

2.根据权利要求1所述的制服用耐脏仿毛面料的制备方法,其特征在于,所述步骤s10的具体操作步骤为:

3.根据权利要求2所述的制服用耐脏仿毛面料的制备方法,其特征在于,步骤s11所述ptt纤维和pet纤维的质量比为1:1.1-1.2;步骤s12所述经丝和纬线的质量比为1:1.4-1.6。

4.根据权利要求1所述的制服用耐脏仿毛面料的制备方法,其特征在于,所述步骤s20的具体操作步骤为:

5.根据权利要求4所述的制服用耐脏仿毛面料的制备方法,其特征在于,步骤s21所述共混液a和无水乙醇的体积比为1:20-25;所述β-环糊精和去离子水的体积比为1:6-8。

6.根据权利要求4所述的制服用耐脏仿毛面料的制备方法,其特征在于,步骤s23所述月桂醇醚磷酸酯、丙二醇嵌段聚醚、锑锡氧化物、微胶囊、水性聚氨酯和去离子水的质量比为28-34:6-8:0.1-0.15:0.03-0.04:4-5:55-65。

7.根据权利要求4所述的制服用耐脏仿毛面料的制备方法,其特征在于,步骤s24所述混合料a和葡萄糖酸钠的质量比为1:0.5-1;所述搅拌的时间为20-30min。

8.根据权利要求1所述的制服用耐脏仿毛面料的制备方法,其特征在于,所述步骤s30的具体操作步骤为:

9.根据权利要求8所述的制服用耐脏仿毛面料的制备方法,其特征在于,所述面料和整理液的浴比为1:30,余液量80%;所述整理液的温度为40-45℃;所述浸渍的时间为30-40min;所述控温预烘的温度为60-65℃、时间为15-20min;所述控温焙烘的温度为100℃、时间为5-8min。

10.一种如权利要求1-9任一项所述的制服用耐脏仿毛面料的制备方法制备得到的制服用耐脏仿毛面料。

技术总结本发明涉及一种制服用耐脏仿毛面料及其制备方法,属于面料技术领域,所述制备方法包括如下步骤:S10、制备经丝、纬线,将经丝、纬线进行织造,得到面料基层;S20、制备整理液;S30、将面料基层于整理液中进行浸、烘干,即得耐脏仿毛面料成品。本发明的整理液中,以月桂醇醚磷酸酯作为主要成分,辅以丙二醇嵌段聚醚和锑锡氧化物,使制得的面料具有优异的抗静电功效;此外,本发明将车钱草精油、紫花地丁精油、乌梅精油和黄柏精油复配作为微胶囊主要原料,安全性高、对人体友好,且能从能破坏菌体细胞膜完整性、干扰菌体生物被膜的形成、干扰菌体代谢、影响菌体生长繁殖四方面入手,有效使经整理液处理后的面料具有突出的抗菌功能。技术研发人员:张志海,朱维胜,黄仁平,王云霞受保护的技术使用者:中山市仕春纺织印染实业有限公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240615/71773.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表