刨花的精准施胶工艺及其装置的制作方法

- 国知局

- 2024-07-11 15:12:57

本技术涉及刨花板的制备的,具体涉及刨花的精准施胶工艺,同时还涉及一种适用于实施该种刨花的精准施胶工艺的装置。

背景技术:

1、现有技术的刨花板制备工艺一般包括刨花施胶的工序,大致是将胶黏剂喷涂在干燥后的刨花上,并通过不断地搅拌使每一片刨花的表面均覆有胶黏剂以达到均匀施胶的目的。现有的适用于刨花施胶的装置一般由刨花计量送料机构、调胶与施胶机构(含计量结构)、搅拌机构、控制系统等组成。由于刨花的投放量与胶黏剂的喷涂量之间应当严格对应以确保胶黏剂的胶合效果,所以刨花经由刨花计量送料机构送入施胶机构,通过计算前后的质量差以确定刨花的投放量,控制系统据此计算胶黏剂的喷涂两,并在施胶机构中被喷涂于刨花的表面。正因此,现有技术的刨花施胶按次进行,而非连续施胶。

2、例如,公开号为cn116653072a,名称为“一种刨花施胶拌胶设备”的发明专利申请提供了一种解决方案。该发明专利申请中,采用了体积法确定刨花的投放量、计算胶黏剂的喷涂量。同时提供以下用以实现刨花体积定量的结构,刨花上料单元包括立式设置的输送箱,输送箱的上下两端均转动设置有传动辊,两个传动辊之间设置有传送带,传送带的外表面等间隔安装有多个扒料盒,并且每个扒料盒的容积大小均相等设置。在输送箱的侧面开设有条形口,在条形口处的输送箱侧面上固定有传动箱,在传动箱中转动连接有圆盘,传动箱上设置有用于驱动圆盘转动的旋转电机,并在圆盘的非圆心处设置有转动连接有活动杆,在活动杆的端部连接有可以伸入条形口中的推平板。为了保证推平板能够穿过条形口在扒料盒和输送箱水平定向移动,还在活动杆的两端连接有导向滑杆,然后还在传动箱中设置有与导向滑杆相匹配的滑孔块。最后,在扒料盒与输送箱侧面相连接处的下表面开设有回落口。刨花上料单元在刨花料随着扒料盒上升至条形口位置处时,暂停传送带的输送,然后启动驱动电机使得圆盘旋转一圈,在利用活动杆、导向滑杆的作用使得推平板在扒料盒的上端开口往回运动一次,从而将扒料盒上端开口中冒出的多余刨花料去除,使得每个扒料盒中的刨花料在送入拌胶单元之前,其所有的体积量均保持一致,误差不超过5%,然后再结合施胶单元定量喷入相应用量的胶液即可进行拌胶处理。

3、如前所述,该发明专利申请的技术方案在确定刨花投放量时必须暂停刨花的输送和胶黏剂的喷涂,所以无法实现刨花的连续施胶。与此同时,在以体积确定刨花量的方法中,实际是测量刨花的堆积体积,刨花的堆积量越大,推算得到的体积越精确。而在上述发明专利申请的技术方案中,通过将刨花送入等空间设置的扒料盒以使传送带每次传送的刨花的体积相等的技术方案,由于堆积量不足,刨花形态、堆积方式等因素会导致刨花间的空隙大小无法确定,进而导致实际的刨花投放量测量误差相对较大,远不止5%。

4、另一个方面,上述技术方案中使用的胶黏剂必须在调胶机构中预先调配,而后才能根据控制系统反馈的刨花投放量实施喷涂。预先调配胶黏剂会造成一定量的胶黏剂及其组成成分的浪费。

5、综上,现有技术中缺乏一种能够相对精准的确定刨花投放量、实现连续施胶的技术方案。

技术实现思路

1、本技术的技术目的在于至少克服上述一种技术问题,并提供了一种刨花的精准施胶工艺及其装置。

2、在本技术的一个方面,提供了一种刨花的精准施胶工艺,包括计量与预处理的工序和喷胶的工序,所述计量与预处理的工序是使刨花在持续的吸附力的作用下贴附着落料通道的壁面而自宽度为2-5mm的落料通道中下落至出料口;所述喷胶的工序是使组成胶黏剂的胶液、固化剂、助剂、功能性药剂同时但分别地喷出,在喷洒的过程中混合,并以胶黏剂的状态喷洒向下落至出料口的所述刨花。

3、借由上述方法,首先,刨花在下落过程中受到持续的吸附力而以贴附着落料通道的壁面的姿态下落,能够起到刨花整形、姿态整理的作用,达到统一刨花之间间隙的目的,进而克服单次称量刨花量较少导致的刨花之间间隙对堆积刨花实际体积测量产生较大的影响的问题,并实现等空间内容纳相对等量的刨花的技术效果。其次,通过控制落料通道的宽度,进一步限定单位时间内下落的刨花的数量,从而与前者结合,共同实现确定单位时间内下落的刨花量的技术效果。再次,上述方法通过相对精准地确定刨花投放量,以实现刨花的精准施胶,即较为精准的对单位投放量的刨花喷洒设定量的胶黏剂。最后,由于能够实现在线确定刨花投放量,并在出料口处对刨花进行胶黏剂的喷洒,因此,是一种在线的施胶方法,能够实现连续生产,提高生产效率。

4、在一些实施方式中,在所述计量与预处理的工序中,所述刨花受到的吸附力为0.5-0.8mpa/m2。

5、借由这一实施方式,当刨花受到上述限定的吸附力时,能够使刨花展开、减小卷曲度,同时又不使刨花形态发生破损。

6、在一些实施方式中,所述胶液、所述固化剂、所述助剂、所述功能性药剂环绕所述刨花分别地喷洒向所述刨花,所述胶液的喷洒位置高于所述固化剂、所述助剂、所述功能性药剂的喷洒位置,且所述胶液的喷洒位置环绕所述刨花形成的环绕直径小于所述固化剂、所述助剂、所述功能性药剂的喷洒位置。

7、借由这一实施方式,由于单位时间受到喷胶处理的刨花的量能够被较为精准的确定,因而本发明的喷胶工序可以将组成胶黏剂的各个组份分别向刨花喷洒,而不需要进行预调配,从而克服了预调配胶黏剂存在的问题,并达到节约工序、避免材料浪费的效果。

8、在一些实施方式中,所述刨花在受到吸附力前,先在气流作用下发生翻滚。

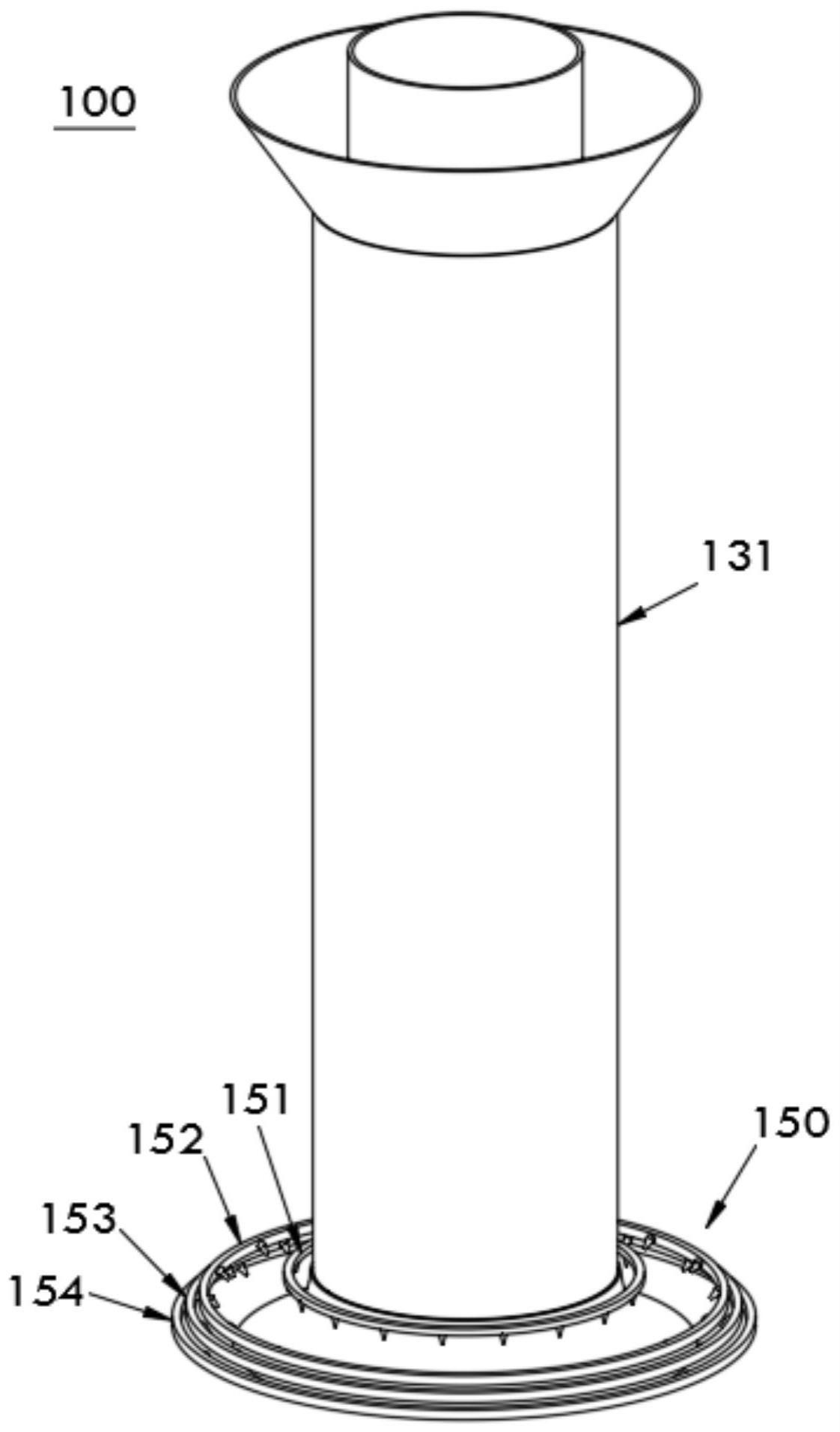

9、在本技术的第二个方面,提供了刨花的精准施胶装置,包括:

10、壳体,所述壳体竖直设置;

11、抽吸通道,所述抽吸通道竖直地设置在所述壳体的内部;

12、落料通道,所述落料通道设置在所述壳体的内部,环绕所述抽吸通道且与它同轴,所述落料通道的顶端设置有入料口、底端设置有出料口,所述落料通道自顶至底有收窄的趋势,且所述落料通道的下段的宽度为2-5mm;

13、抽吸机构,所述抽吸机构能够形成自所述落料通道向所述抽吸通道内部的抽吸气流;以及

14、环形喷胶机构,所述环形喷胶机构环绕所述落料通道的下段设置,并能够朝向所述出料口喷洒胶黏剂。

15、在一些实施方式中,所述抽吸通道由第一管件围囿形成,所述第一管件包括连通的第一管件上段和第一管件下段,所述第一管件上段呈顶窄下宽,所述第一管件下段各处等径;所述落料通道由套设的第二管件和所述第一管件围囿形成。

16、在一些实施方式中,至少所述第一管件上段由单向膜制成,允许的通过方向为所述第一管件的外部朝向内部的方向,所述第一管件的顶部封闭,所述抽吸机构于所述第一管件的底部抽吸。

17、在一些实施方式中,所述第一管件上段呈圆锥形,它的展开扇形的圆心角为90°。

18、在一些实施方式中,至少所述第二管件的上段是单项膜制成,允许的通过方向为所述第二管件的外部朝向内部的方向;吹气机构于所述第二管件的上部环绕设置,并能够朝向所述第二管件吹气。

19、在一些实施方式中,所述环形喷胶机构包括通过所述壳体安装且由上至下层叠设置的第一环形喷头、第二环形喷头、第三环形喷头和第四环形喷头,所述第一环形喷头、所述第二环形喷头、所述第三环形喷头和所述第四环形喷头均为雾化喷头,并分别通过液压泵与胶液源、固化剂源、助剂源、功能性药剂源管路连接。

20、借由这一实施方式,胶液在胶黏剂中的质量占比最高,通过将用于喷洒胶液的第一环形喷头设置在最高处,即距离实际的喷洒位置最远处,这样设置的好处在于,受到抽吸机构产生的吸附力的影响,胶液能够以小于自然下落的速度缓慢下降,从而利于喷洒过程中的扩散,并利于各个组份的充分混合。

21、综上所述,首先,本发明的一种刨花的精准施胶工艺及其装置通过相对精准地确定刨花投放量,以实现刨花的精准施胶,即较为精准的对单位投放量的刨花喷洒设定量的胶黏剂;与此同时,由于能够实现在线确定刨花投放量,并在出料口处对刨花进行胶黏剂的均匀喷洒,因此,是一种在线的施胶方法,能够实现连续生产,提高生产效率。

22、其次,在计量与预处理的工序中,刨花的姿态得到调整、刨花的形态得到纠正,从而进入组坯工序的刨花具有较为统一的姿态和较低的卷曲度,这有利于在压制过程中得到更高的胶合性能。

23、再次,在一些实施方式中,本发明的技术方案省去了胶黏剂混合制备的工序,从而简化了生产工艺、提高了生产效率。在一些实施方式中,本发明的技术方案可以省去拌胶的工序,从而简化了生产工艺、提高了生产效率,并能够在一定程度上避免刨花破损的问题。

24、最后,本领域技术人员可以知晓的是,刨花板的施胶量并非越多越好,通过科学地确定施胶量能够获得最优的胶合强度,而获得最优胶合强度的另一个充分必要条件则是精准地施胶,只有能够精准的控制刨花量、施胶量才能够达到降低实际施胶量、降低成本、提高胶合强度的技术效果。本发明的技术方案中,单位时间内设定量的胶粘剂被喷洒向少量的刨花,从而能够确保施胶量的准确控制和施胶的均匀度。

本文地址:https://www.jishuxx.com/zhuanli/20240615/73187.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表