一种抗弯单板层积材的制备方法及改性抗弯单板层积材的制备方法

- 国知局

- 2024-07-11 15:18:07

本发明涉及单板层积材领域,尤其涉及一种抗弯单板层积材的制备方法及改性抗弯单板层积材的制备方法。

背景技术:

1、杨木,被世界公认为是环保材种,具有易种植,生长快,更新周期短等优点。同时杨木单板层积材木性坚韧,力学强度较高,耐腐蚀性强,硬度与强度适中,适合雕刻。具有重量轻、强度高、弹性好、纤维长和易加工等优点,因此杨木单板层积材广泛应用于建筑、装饰、家具等领域。但由于杨木天性容易翘曲、开裂、收缩严重的特点,影响了产品尺寸的稳定性和含水率不平衡导致的产品翘曲变形大,尤其是在热压过程中由于顺纹组坯导致杨木单板层积材会出现弯曲变形的现象。

2、藤材是一种天然、可再生、可生物降解、可回收的环保材料,具有强度高,韧性大,易加工,易弯曲变形的特点,同时藤材纹理通直,因为藤材较强的柔韧性,可以作为各种编织材料,并且其编织出来的材料具有较强的力学性能,良好的尺寸稳定性,因此如何利用藤材改进杨木单板层积材的翘曲变形问题,成为研究方向之一。

技术实现思路

1、本发明的主要目的在于提供一种以藤材改进杨木单板层积材的抗弯单板层积材的制备方法及改性抗弯单板层积材的制备方法。

2、为实现上述目的,本发明提供一种抗弯单板层积材的制备方法,包括以下步骤:

3、(1)杨木单板的制备

4、将杨木原木浸入硅酸钠溶液中进行浸渍处理,烘干处理后切出杨木单板,之后对杨木单板进行干燥处理,再置于恒温恒湿箱中调节至平衡含水率;

5、(2)杨木单板的改性

6、将调节至平衡含水率的杨木单板浸入植物油中进行浸渍处理,得到改性杨木单板;

7、(3)杨木单板层积材的制备

8、将改性杨木单板进行顺纹组坯、热压胶合处理,得到杨木单板层积材;

9、(4)藤条的改性

10、将青藤藤条干燥处理后进行改性剂热处理,再置于恒温恒湿箱中调节至平衡含水率,得到改性藤条;

11、(5)藤条的硬化

12、将改性藤条磨成粉后通过固化剂固化或者切成长纤编织后通过热压固化,得到硬化藤条;

13、(6)杨木单板层积材与硬化藤条的组合

14、在杨木单板层积材上开设凹槽,将硬化藤条卡入杨木单板层积材上的凹槽内,得到所述抗弯单板层积材。

15、进一步地,步骤(1)中,硅酸钠溶液的浓度为10~40wt%,浸渍处理时间为3~5h,原木的烘干处理温度为103~105℃,烘干至含水率10~15%,杨木单板干燥处理温度为60~65℃,干燥至含水率8~10%,恒温恒湿箱的温度为20~22℃、湿度为60~70%。

16、进一步地,步骤(2)中,浸渍处理的具体过程为:植物油选用丝瓜籽油或玫瑰精油或柠檬精油,将植物油与二氯甲烷按体积比1:1~3的比例混合,升温至30℃搅拌60~80min,得到抗菌植物油,将杨木单板放入改性罐中,密封后将抗菌植物油抽入改性罐,再将改性罐内压力增至0.8~1.2mpa,保压10~15min,之后卸压取出杨木单板,室温下陈放24h,最后干燥至含水率8~10%。

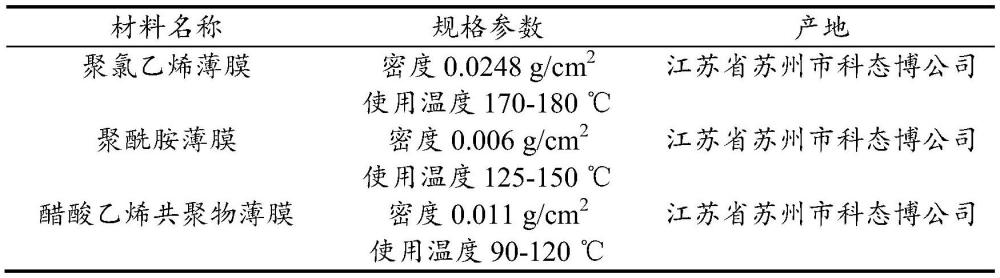

17、进一步地,步骤(3)中,热压胶合处理的具体过程为:胶膜选用聚酰胺胶膜(pa)或聚氯乙烯胶膜(pvc)或醋酸乙烯共聚物胶膜(eva),先在温度140~160℃,压力0.8~1.2mpa下热压0.8~1.2min/mm,然后在温度20~30℃、压力0.8~1.2mpa下冷压10~20min。

18、进一步地,步骤(4)中,干燥处理的具体过程为:将青藤藤条在60~65℃温度下的干燥至含水率8~10%;改性剂热处理的具体过程为:将桐油、亚麻油、葵花籽油按质量比1:1:1~3的比例混合成混合油,再添加混合油总质量10~20%的巴西棕榈蜡和0.1~0.5%的二氧化硅,得到改性剂,将青藤藤条浸入改性剂中,在100~200℃温度下浸泡3~5h;恒温恒湿箱的温度为20~22℃、湿度为60~70%。

19、进一步地,步骤(5)中,将改性藤条磨成粉后通过固化剂固化的具体过程为:将改性藤条磨成粉末,过40~60目筛,在103~105℃温度下干燥24h,之后与马来酸酐接枝聚乙烯(mape)按1~3:1的质量比混合,投入双螺杆挤出机,在温度200~250℃、转速140~160r/min、扭矩比61~65%条件下挤出造粒,挤出的颗粒经粉粹后,放入模具中在温度130~150℃,压力5~7mpa下热压10~15min,得到成型件,最后锯裁成长条形。

20、进一步地,步骤(5)中,将改性藤条切成长纤编织后通过热压固化的具体过程为:将改性藤条于103~105℃温度下干燥24h,之后切割成直径2~5mm的长纤,用并线加捻机进行加股加捻处理,之后置于高速走马编织机上编织成藤条长纤单层编织物,再在103~105℃温度下干燥24h,将干燥后的藤条长纤单层编织物叠铺在模具中,在温度140~160℃,压力3~5mpa下热压5~10min,得到成型件,最后锯裁成长条形。

21、进一步地,加股加捻处理的合股线股数范围为2~30股,捻系数范围为260~450,捻向为s、z,3~5层。

22、本发明还提供一种改性抗弯单板层积材的制备方法,包括以下步骤:

23、将相变微胶囊、固化剂和热塑性树脂混合,涂覆在按上述制备方法制得的抗弯单板层积材表面,干燥后,得到所述改性抗弯单板层积材。

24、进一步地,相变微胶囊的制备方法如下:

25、a.将丙烯酸甲酯(ma)和甲基丙烯酸甲酯(mma)按质量比1~3:1的比例混合,加入两者总体积0.5~10%的乳化剂,超声分散,得到壳层预乳液;

26、b.将丙烯酸甲酯(ma)、甲基丙烯酸甲酯(mma)和石蜡混合,加入三者总体积0.5~10%的乳化剂,ma与mma的质量比为1:2~3,石蜡的加入量为ma与mma总质量的6~10%,升温至60~70℃使石蜡液化,超声分散,得到混合液,以混合液总质量0.1~2%的过硫酸钠作为引发剂,将混合液升温至80~90℃,加入一半引发剂,恒温反应1~2h,之后冷却至30~40℃,过滤处理,然后升温至80~90℃,在2~3h内加入剩下的一半引发剂和混合液总体积2~2.8%的壳层预乳液,再恒温反应1~2h,反应结束后降至室温,过滤处理,在600℃的烘箱中干燥24h,得到相变微胶囊;

27、进一步地,所述乳化剂为非离子型乳化剂op-10和十二烷基苯磺酸钠(sdbs)按质量比2~4:1的比例混合而成。

28、本发明的有益效果体现在:

29、(1)本发明利用了丝瓜籽油、玫瑰精油、柠檬精油等植物精油对杨木单板进行改性,既提高杨木单板层积材的表面光泽度,赋予其天然的香味,同时也增加了杨木单板层积材抗菌防腐的性能,增强了单板层积材的耐用性。

30、(2)本发明充分发挥杨木易种植,生长快,更新周期短的优点,同时热压过程中施加的聚酰胺胶膜(pa)、聚氯乙烯胶膜(pvc)、醋酸乙烯共聚物(eva)薄膜提高了杨木单板层积材的水平剪切强度、横纹抗压强度,增强了杨木单板层级的弹性模量。

31、(3)本发明对废弃的青藤藤条进行了再利用,既解决了藤条作为农林废弃物而被浪费的问题,同时也大大增加了原料的来源。

32、(4)本发明在对青藤藤条的改性过程中运用了桐油、亚麻油、葵花籽油按一定配比混合并添加巴西棕榈蜡配制的改性剂,热处理可以使改性剂形成高度不饱和共轭体系从而促进三种油快速氧化聚合,在青藤表面形成一层保护性的油膜,在桐油、亚麻油、葵花籽油协同作用下可有效改善青藤的性能。在赋予青藤优异的防水性能和防霉性能的同时,增强青藤的尺寸稳定性和硬度。

33、(5)本发明在对青藤藤条的硬化过程中用到了重组法和编织法,重组法运用马来酸酐接枝聚乙烯(mape)作为偶联剂,增加了青藤藤条的静曲强度、弹性模量、拉伸强度与抗冲击强度,让青藤藤条作为杨木单板层积材的填充物能够极大的提高其抗弯性能。编织法通过对青藤藤条进行加股加捻处理,并将加股加捻后的藤条进行编织,让多股青藤藤条聚集在一起,提高青藤藤条的力学强度,同时编织的青藤藤条能更好的塑性,便于对杨木单板层积材进行填充。

34、(6)本发明采用了对杨木单板层积材进行背面开槽并填充硬化处理的青藤藤条的方法,解决了由于杨木单板易翘曲变形,尺寸稳定性差所导致的杨木单板层积材易弯曲断裂的缺点,在不影响杨木单板层积材力学强度的前提下赋予其良好的抗弯性能和尺寸稳定性。

35、(7)本发明采用环氧树脂作为基体,混合相变微胶囊,对杨木单板层积材进行喷涂处理,在杨木单板层积材表面形成一层环氧树脂层,环氧树脂层的形成一方面杨木单板层积材的抗菌性,另一方面混合了聚丙烯酸酯石蜡相变微胶囊使得杨木单板层积材的控温性能提高。环氧树脂具有仲羟基和环氧基,仲羟基可以与异氰酸酯反应。用环氧树脂作多羟基组分结合了聚氨酯与环氧树脂的优点,具有较好的粘接强度和耐化学性能。

本文地址:https://www.jishuxx.com/zhuanli/20240615/73758.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表