一种高弯曲度木质复合材及其制备方法

- 国知局

- 2024-07-11 15:19:08

本发明涉及一种高弯曲度木质复合材及其制备方法,属于木质复合材料加工。

背景技术:

1、木材是世界上最早使用的材料之一,从古至今,其发展随着社会化的进程以及多次变革,木质材料以其高强度重量比、环保、可再生等特点,在家具、交通、建筑等领域得到了广泛的应用。在过去几十年里,层出不穷的木材改性技术克服了木材应用的一些局限性,如在潮湿环境下的尺寸不稳定性、对昆虫或真菌侵袭的敏感性、高温下木材的易开裂特性等,进一步拓宽了木材的应用市场并延长了木材和木制品的使用寿命,使木材从简单的原生制造转向多功能化复合材料的快速发展。在社会环境问题愈加严重的今天,环保成为了国家和人民广泛关注的问题。如何对木质材料进行高效利用,成为了一个广泛关注的话题。

2、因此,性能优异且对木材进行了高效应用的胶合板成为了不可缺少的人造板材之一,在家具生产、建筑、包装行业以及车船制造业等得到广泛应用。胶合板的工业化生产适应了木材节约高效利用的需求,由于其具有良好的物理、机械性能,使胶合板产业得到了快速发展,胶合板产业实现了跨越式发展,在全国形成了河北、江苏、山东以及浙江等四大胶合板产业集群。目前,我国已成为胶合板生产和出口的世界第一大国,尤其是在水泥模板和家居装修等方面应用广泛。

3、随着技术进步和产业结构调整,胶合板产业的发展也进入转型和升级的关键阶段,功能增值成为增加胶合板附加值、扩大其应用领域及提升胶合板产品竞争力的重要途径之一。但是,胶合板的不可塑形,影响了它的应用范围,如在异形家具、木质汽车内饰件、不规则建筑模板等。可弯曲、可定制形状的功能胶合板对于家具和建筑行业尤为重要。弯曲木制品不仅附加值高,而且通过弯曲工艺能有效利用木材。弯曲木制品可通过实木和单板两种原料分别获得,其中实木弯曲木制品又可通过实木锯解、雕刻以及热弯工艺生产获得,而单板弯曲是生产异性复合材的主要途径。对比目前市场上常用的单板弯曲工艺,通常采用很薄的薄单板进行多层涂胶热压,该方法有着涂胶量大,同厚度单板堆叠层数多的特点。因此开发一种可以使用1.5mm以上厚度单板直接弯曲热压的胶合板至关重要。

技术实现思路

1、本发明要解决的技术问题是,克服现有技术缺陷,提供一种高弯曲度木质复合材及其制备方法,能够提高单板直接弯曲热压的厚度,进而减小单板堆叠层数,实现减少涂胶量的效果。

2、为解决上述技术问题,本发明采用的技术方案为:

3、一种高弯曲度木质复合材制备方法,包括以下步骤:

4、采用化学方法脱除旋切单板中部分木质素和半纤维素,将单板浸入到氢氧化钠和亚硫酸钠混合溶液中,先进行真空处理,然后对反应釜进行蒸煮处理,保持反应釜中混合溶液沸腾,最后取出反应釜中的单板用清水冲洗,得到处理单板;

5、对处理单板进行常温或低温烘干,使木材细胞腔紧密收缩,然后再浸水处理,部分打开木材细胞腔得到柔性单板,然后放入到设定角度的模具中预塑形;

6、将塑形后的柔性单板表面进行涂胶处理,然后组坯,组坯完成后放入到弯曲模具中进行热压成型。

7、单板处理的氢氧化钠和亚硫酸钠混合溶液中,氢氧化钠浓度为2.0~2.6m,亚硫酸钠浓度为0.3~0.5m。

8、单板处理的真空处理时间为30~120min,真空度为-0.01~-0.1mpa。

9、单板处理时,保持反应釜中混合溶液沸腾时间为3~4h。

10、水洗后柔性单板中木质素含量为16~20%。

11、常温或低温干燥的温度为20-70℃。

12、浸水处理时间为30~50s。

13、涂胶处理采用酚醛树脂或三聚氰胺改性脲醛树脂胶黏剂,将酚醛树脂或三聚氰胺改性脲醛树脂胶黏剂和面粉,按4~8:1的质量比例混合均匀,利用涂胶辊均匀涂胶至单板表面,涂胶量为150~180g/m2。

14、热压压力为0.6~0.9mpa,热压机温度为110~135℃下,热压5~7min。

15、一种高弯曲度木质复合材,由所述高弯曲度木质复合材制备方法制备得到。

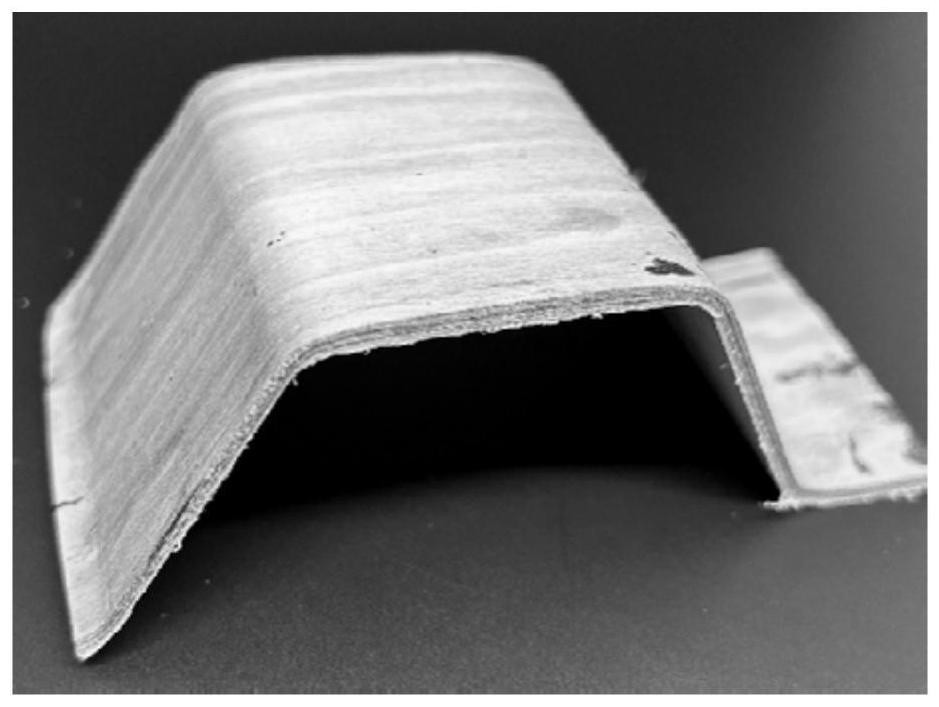

16、本发明的有益效果:本发明提供一种高弯曲度木质复合材及其制备方法,首先采用化学方法脱除旋切单板中部分木质素和半纤维素,制备出柔性可折叠单板,经过常温或低温干燥,施加胶黏剂,在不同弯曲角度的异形模具中组坯,热压成弯曲复合材料,由于单板中部分木质素和半纤维素被部分脱除,因此能够增加单板的柔性,加以后续预塑形、涂胶处理、组坯和热压成型工艺配合,能够提高单板直接弯曲热压的厚度,进而减小单板堆叠层数,实现减少涂胶量的效果,通过本方法可以制造最小为30°夹角木质复合材,并且相比于目前常见的薄木顺纹弯曲工艺,本方法制备的弯曲木材折角处具有优异的稳定性和力学性能。

技术特征:1.一种高弯曲度木质复合材制备方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种高弯曲度木质复合材制备方法,其特征在于:单板处理的氢氧化钠和亚硫酸钠混合溶液中,氢氧化钠浓度为2.0~2.6m,亚硫酸钠浓度为0.3~0.5m。

3.根据权利要求1所述的一种高弯曲度木质复合材制备方法,其特征在于:单板处理的真空处理时间为30~120min,真空度为-0.01~-0.1mpa。

4.根据权利要求1所述的一种高弯曲度木质复合材制备方法,其特征在于:单板处理时,保持反应釜中混合溶液沸腾时间为3~4h。

5.根据权利要求1所述的一种高弯曲度木质复合材制备方法,其特征在于:水洗后柔性单板中木质素含量为16~20%。

6.根据权利要求1所述的一种高弯曲度木质复合材制备方法,其特征在于:常温或低温干燥的温度为20-70℃。

7.根据权利要求1所述的一种高弯曲度木质复合材制备方法,其特征在于:浸水处理时间为30~50s。

8.根据权利要求1所述的一种高弯曲度木质复合材制备方法,其特征在于:涂胶处理采用酚醛树脂或三聚氰胺改性脲醛树脂胶黏剂,将酚醛树脂或三聚氰胺改性脲醛树脂胶黏剂和面粉,按4~8:1的质量比例混合均匀,利用涂胶辊均匀涂胶至单板表面,涂胶量为150~180g/m2。

9.根据权利要求1所述的一种高弯曲度木质复合材制备方法,其特征在于:热压压力为0.6~0.9mpa,热压机温度为110~135℃下,热压5~7min。

10.一种高弯曲度木质复合材,其特征在于:由权利要求1到9任一项所述高弯曲度木质复合材制备方法制备得到。

技术总结本发明公开一种高弯曲度木质复合材及其制备方法,其中方法包括以下步骤:将单板浸入到氢氧化钠和亚硫酸钠混合溶液的反应釜中,进行真空处理,然后对反应釜进行蒸煮处理,保持反应釜中混合溶液沸腾处理一段时间,最后取出反应釜中的单板用清水冲洗,得到处理单板,对处理后的单板进行常温或低温烘干,使木材细胞腔紧密收缩,再浸水处理,部分打开木材细胞腔得到柔性单板,然后放入到设定角度的模具中预塑形,将塑形后的柔性单板表面进行涂胶,组坯,之后放入到弯曲模具中进行热压成型。本发明提供的一种高弯曲度木质复合材及其制备方法,能够提高直接弯曲热压的单板的厚度,进而减小单板堆叠层数,实现减少涂胶量的效果。技术研发人员:崔举庆,冯富奇,彭晋达,刘方方,何磊,笪国威,马媛媛,柏江铃受保护的技术使用者:南京林业大学技术研发日:技术公布日:2024/1/22本文地址:https://www.jishuxx.com/zhuanli/20240615/73878.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表