一种颗粒板及其制备方法

- 国知局

- 2024-07-11 15:43:22

本发明涉及一种颗粒板及其制备方法,尤其涉及一种植物颗粒粘结板及其制备方法。

背景技术:

1、目前颗粒板制造工艺中,首先将木材或其他草本植物破碎制成碎料颗粒,然后施加化工胶粘剂在温度和压力作用下胶合成颗粒板,为使木材或其他植物原料制成的碎料颗粒能够胶合成型,必须使用大量胶合剂。胶合剂主要包括天然胶合剂和包括树脂胶合剂在内的合成类胶合剂。由于天然胶合剂粘剂强度低,制得的颗粒板力学性能较差,大部分颗粒板加工时都使用合成树脂类胶合剂,这些树脂胶合剂在生产过程中会造成环境污染,且在使用过程中,会持续释放甲醛等有毒挥发性物质。

2、中国专利cn 115319880 a中公开了一种颗粒板的制备方法,包括如下步骤:用非衍生化溶剂对植物纤维进行活化处理,得到植物纤维溶液,植物纤维为破壁或非破壁的植物细胞。之后,将植物纤维溶液与植物颗粒混匀塑型,之后依次进行干燥处理、浸泡清洗处理和静置处理,得到颗粒板。植物颗粒与经活化处理的植物纤维通过氢键交联制得颗粒板,无需使用树脂胶合剂,生产和使用过程中无毒无害。且由于植物纤维溶液中的植物纤维经过活化处理暴露出大量羟基,可以更容易地与植物颗粒产生更强的交联。该方法中使用植物纤维溶液作为粘合剂,其发挥粘结作用的部位主要是在植物颗粒的接触界面上,通过在接触界面上与植物颗粒表面的纤维形成致密的微结构来发挥粘合作用,但是,由于植物颗粒的形状不规则,导致植物颗粒之间的接触界面较小,颗粒之间通常存在大量的空隙,植物纤维溶液在这些空隙中填充固化后形成的再生纤维素本身强度较低,因此采用植物纤维溶液粘合植物颗粒制得的颗粒板强度较低,弯曲强度最大仅为178mpa。此外,该方法中的植物纤维溶液中并不存在未溶解的植物纤维,因为常规认为未溶解的植物纤维会阻碍粘结界面上致密微结构的形成,进而对强度的提升产生负面作用,但是完全溶解植物纤维的植物纤维溶液填充固化的强度较低,导致难以利用植物纤维溶液制备高强度的颗粒板。

技术实现思路

1、发明目的:本发明的目的是提出一种颗粒板,解决现有颗粒板强度较低的问题,本发明的另一目的在于提供一种颗粒板的制备方法,解决如何制备高强度颗粒板的问题。

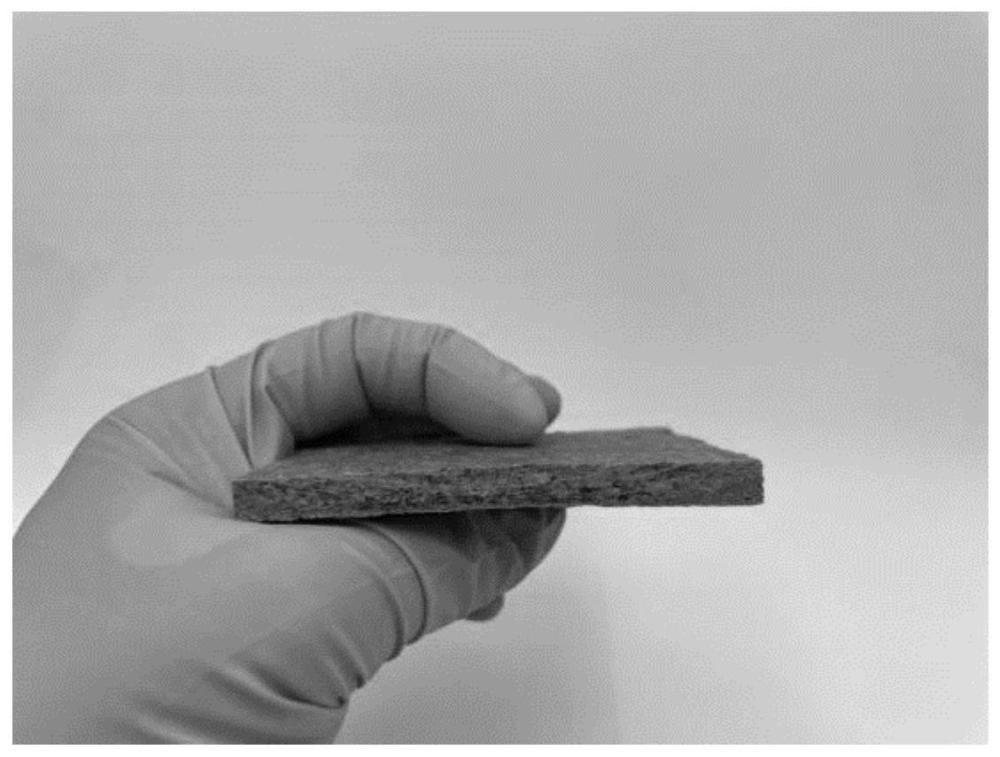

2、技术方案:本发明所述的一种颗粒板,包括去木质素的植物颗粒,所述植物颗粒之间填充有再生植物纤维和植物纤维,所述再生植物纤维与所述植物颗粒的表面形成致密微结构,所述植物纤维桥接所述致密微结构。

3、为了制备上述颗粒板,本发明公开了一种颗粒板的制备方法,包括如下步骤:

4、(1)将植物颗粒在蚀刻溶液中浸泡后取出,再浸入水中终止蚀刻;

5、(2)取出植物颗粒并烘干后与植物纤维胶黏剂混匀塑形得到颗粒板胚;所述植物纤维胶黏剂由非衍生化溶剂溶解植物纤维制得,所述植物纤维胶黏剂中含有未溶解的植物纤维;

6、(3)将颗粒板胚依次进行干燥、浸泡清洗和加压静置处理得到颗粒板。

7、优选地,在步骤(1)中,蚀刻溶液为氢氧化钠溶液、亚硫酸钠溶液、次氯酸钠溶液中的一种或多种,蚀刻溶液的浸泡时间为30-90min;蚀刻温度为35-100℃;所述植物颗粒为含有植物纤维的木材颗粒和/或草本颗粒,且所述植物颗粒的粒径为0.01mm-10cm。蚀刻步骤可以有效暴露植物颗粒表面的纤维,使得在溶解纤维素占比较少的条件下仍然可以充分形成致密微结构,以此作为未溶解植物纤维联结的基础,达到植物颗粒之间的高强度粘结。

8、优选地,在步骤(2)中,所述植物纤维胶黏剂按如下步骤制得:按料液比25-120g:100ml将含纤维素的原料加入非衍生化溶剂中,-20-105℃下搅拌溶解0.5-3h,恢复至室温,即得植物纤维胶黏剂。本发明采用较大的料液比保持植物纤维胶黏剂中溶解的纤维素与未溶解的植物纤维共存的状态,以溶解的纤维素在植物颗粒表面交联形成致密微结构,以未溶解的植物纤维将植物颗粒及其表面的致密微结构联结为整体,借此大幅提高了颗粒板的强度。

9、优选地,所述非衍生化溶剂包括碱/尿素混合溶液、氯化锂/二甲基乙酰胺溶液、离子液体、n-甲基吗啉-n-氧化物中的一种,所述含纤维素的原料中包含聚合度为100-5000的植物纤维。

10、优选地,所述含纤维素的原料选自滤纸浆、溶解浆、阔叶木浆、针叶木浆、麻纤维、竹纤维、微晶纤维素、棉短绒、椰壳纤维、木棉纤维中的至少一种。麻纤维可以是剑麻纤维、苎麻纤维、黄麻纤维、亚麻纤维等纤维中的一种或多种。

11、优选地,在步骤(2)中,植物颗粒与植物纤维胶黏剂的质量比为5-20:5-100。发明有效减少了植物纤维胶黏剂的用量,在提高强度的同时降低了颗粒板的制备成本。

12、优选地,在步骤(3)中,颗粒板胚的干燥温度为40-80℃,干燥时间为30-100min。

13、优选地,在步骤(3)中,颗粒板胚的浸泡清洗方法为:将颗粒板胚浸入25-45℃的水中,浸泡30-300min后取出。

14、优选地,在步骤(3)中,颗粒板胚的加压静置方法为:在颗粒板胚上施加1-100mpa压力,50-100℃静置1-100h。

15、有益效果:与现有技术相比,本发明具有如下显著优点:本发明基于蚀刻处理克服了现有植物纤维溶液对植物颗粒的粘结强度低的问题,大幅提升了颗粒板的力学强度,本发明制得的颗粒板的弯曲强度可达到300mpa。

技术特征:1.一种颗粒板,其特征在于,包括去木质素的植物颗粒,所述植物颗粒之间填充有再生植物纤维和植物纤维,所述再生植物纤维与所述植物颗粒的表面形成致密微结构,所述植物纤维桥接所述致密微结构。

2.一种如权利要求1所述颗粒板的制备方法,其特征在于,包括如下步骤:

3.根据权利要求2所述颗粒板的制备方法,其特征在于,在步骤(1)中,蚀刻溶液为氢氧化钠溶液、亚硫酸钠溶液、次氯酸钠溶液中的一种或多种,蚀刻溶液的浸泡时间为30-90min;蚀刻温度为35-100℃;所述植物颗粒为含有植物纤维的木材颗粒和/或草本颗粒,且所述植物颗粒的粒径为0.01mm-10cm。

4.根据权利要求2所述颗粒板的制备方法,其特征在于,在步骤(2)中,所述植物纤维胶黏剂按如下步骤制得:按料液比25-120g:100ml将含纤维素的原料加入非衍生化溶剂中,-20-105℃下搅拌溶解0.5-3h,恢复至室温,即得植物纤维胶黏剂。

5.根据权利要求4所述颗粒板的制备方法,其特征在于,所述非衍生化溶剂包括碱/尿素混合溶液、氯化锂/二甲基乙酰胺溶液、离子液体、n-甲基吗啉-n-氧化物中的一种,所述含纤维素的原料中包含聚合度为100-5000的植物纤维。

6.根据权利要求5所述颗粒板的制备方法,其特征在于,所述含纤维素的原料选自滤纸浆、溶解浆、阔叶木浆、针叶木浆、麻纤维、竹纤维、微晶纤维素、棉短绒、椰壳纤维、木棉纤维中的至少一种。

7.根据权利要求2所述颗粒板的制备方法,其特征在于,在步骤(2)中,植物颗粒与植物纤维胶黏剂的质量比为5-20:5-100。

8.根据权利要求2所述颗粒板的制备方法,其特征在于,在步骤(3)中,颗粒板胚的干燥温度为40-80℃,干燥时间为30-100min。

9.根据权利要求2所述颗粒板的制备方法,其特征在于,在步骤(3)中,颗粒板胚的浸泡清洗方法为:将颗粒板胚浸入25-45℃的水中,浸泡30-300min后取出。

10.根据权利要求2所述颗粒板的制备方法,其特征在于,在步骤(3)中,颗粒板胚的加压静置方法为:在颗粒板胚上施加1-100mpa压力,50-100℃静置1-100h。

技术总结本发明公开了一种颗粒板及其制备方法,颗粒板包括去木质素的植物颗粒,所述植物颗粒之间填充有再生植物纤维和植物纤维,所述再生植物纤维与所述植物颗粒的表面形成致密微结构,所述植物纤维桥接所述致密微结构。颗粒板的制备方法为:将植物颗粒进行蚀刻;取出植物颗粒并烘干后与植物纤维胶黏剂混匀塑形得到颗粒板胚;植物纤维胶黏剂由非衍生化溶剂部分溶解植物纤维制得;将颗粒板胚依次进行干燥、浸泡清洗和加压静置处理得到颗粒板。本发明以溶解的纤维素在植物颗粒表面交联形成致密微结构,以未溶解的植物纤维将植物颗粒及其表面的致密微结构联结为整体,借此大幅提高了颗粒板的强度。技术研发人员:祝名伟,黄仲雷,陈延峰受保护的技术使用者:南京大学技术研发日:技术公布日:2024/4/22本文地址:https://www.jishuxx.com/zhuanli/20240615/75616.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表